小型連續卸劑系統在催化裂化裝置中的應用分析

王 俊,李玉平,吳學金,尹繼寧

(中國石油寧夏石化公司,寧夏銀川 750013)

1 裝置簡介

1.1 流程簡介

200×104t/a 重油催化裂化裝置為新建裝置[1],裝置設計規模為200×104t/a,設計年開工時數為8 160 h,設計操作彈性為70 %~115 %。

催化劑再生系統為前置燒焦罐,汽提后的待生催化劑沿待生斜管下流,經待生滑閥進入再生器燒焦罐下部,與再生器二密相經外循環管來的高溫再生催化劑混合升溫開始燒焦,在催化劑沿燒焦罐向上流動的過程中,完成催化劑燒焦再生,同時溫度升至小于729 ℃。再生催化劑和燒焦產生的再生煙氣通過燒焦罐頂部稀相管出口快分系進行氣固分離,再生催化劑進入二密相,煙氣通過設置在再生器稀相的10 組兩級旋分器除塵后離開再生器進入三級旋分器。分離后的高溫煙氣熱能用于煙氣發電機發電,及余熱鍋爐發汽。最后進入煙氣環保裝置煙氣脫硫。再生催化劑經二密相流化至再生滑閥進入提升管。再生器在二密相設置大型卸劑線和小型連續卸劑系統[2,3]。

1.2 小型連續卸劑系統流程

小型連續卸劑設置在再生器二密相,手動卸劑線上方1 500 mm 處。上游使用DN100 碳鋼管,下游使用翅片管。廢催化劑先經過器壁兩道手閥,再經過兩位切斷閥UV0012。切斷閥前后設有松動風UY0013A/B,閥板設有吹掃風。在切斷閥后設有φ6 mm 司太立合金限流孔板。孔板后設吹掃風FV0077。廢催化劑經過輸送風的推動和大型手動卸劑線合并一起進入廢催化劑罐。大型手動卸劑線在與小型自動卸劑線合并前設有輸送風FV0075。投用前將器壁兩道手閥打開,同時確認大型卸劑線器壁兩道手閥關閉,打開廢催化劑罐卸劑器壁閥,廢催化劑罐無塵加卸劑投用正常[4]。卸劑線上的輸送風投用正常,連續卸劑線輸送風FV0077、FV0075、松動風UY0013A/B 及UV0012 投用正常,啟動連續卸劑程序。小型連續卸劑流程(見圖1)。

1.3 小型連續卸劑控制系統

啟動程序后,SIS 系統首先打開同時UY0013A/B打開對UV0012 及閥板進行吹掃松動,然后FV0077 及FV0075 進行管線輸送和吹掃。吹掃時間根據實際使用情況從SIS 上設定。吹掃結束后UV0012 閥門打開進行卸劑操作,卸劑時間長短根據兩器藏量和卸劑線上的溫度進行設定。卸劑結束后UY0013A/B 率先關閉,然后關閉UV0012 閥門,FV0077 及FV0075 繼續輸送、吹掃管線中存留催化劑至廢催化劑罐,吹掃時間根據管線置換時間設定。投用連續后,每小時重復上述操作,首次投用時需手動輸入FV0077 及FV0075 閥位和流量,之后系統會根據前一次FV0077 及FV0075 閥位和流量進行給定。

圖1 小型連續卸劑流程

2 連續卸劑系統投用情況

2.1 連續卸劑系統的投用

首次投用連續卸劑系統,按設計文件提供參數運行,單次運行正常后第二次未能正常卸劑。調整松動風運行參數后,運行正常,但維持最多13 次連續卸劑后發生卸劑孔板堵塞[5]。將原設計φ6 mm 司太立合金限流孔板調整卸劑孔板至φ10 mm 普通合金鋼材后運行正常,實現連續平穩卸劑時的操作參數(見表1)。

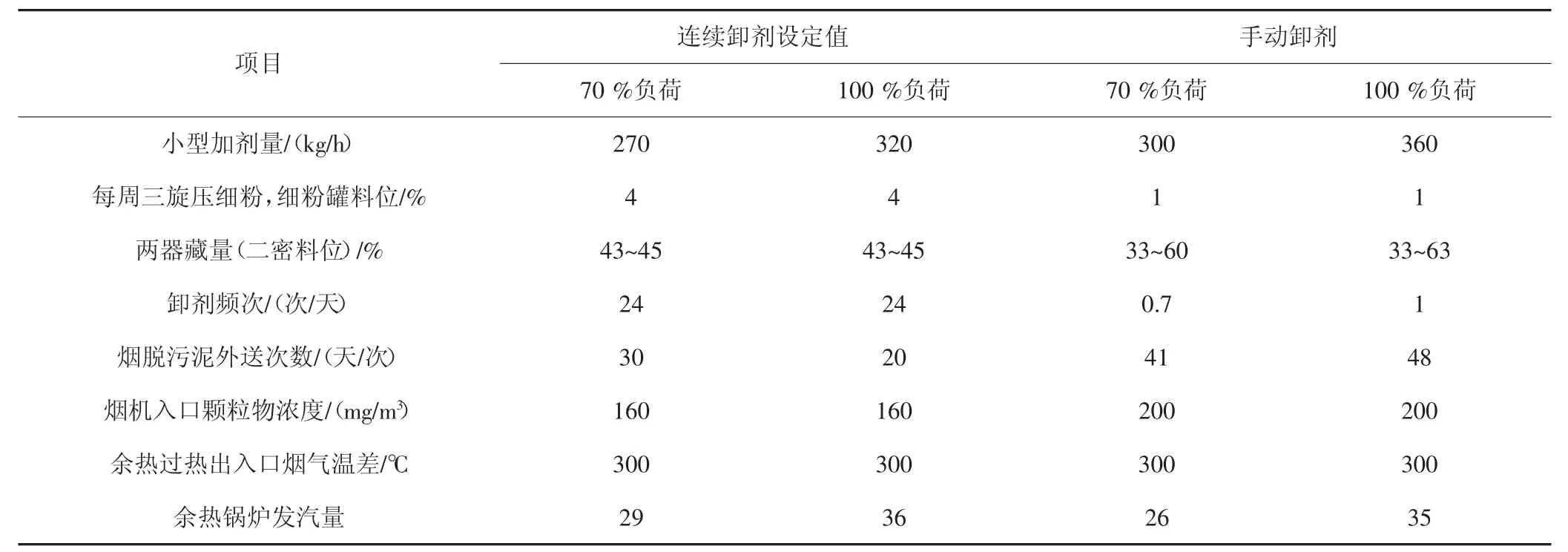

表1 采用φ10 mm 孔板連續卸劑系統操作參數

2.2 連續卸劑與手動卸劑參數對比

本裝置設計催化劑總藏量為330 t,催化劑單耗為2.2 kg/t。連續卸劑系統卸劑投用后再生器料位穩定有利于三旋旋風分離器分離效果,緩解后續煙機結垢、余熱鍋爐積灰、煙氣脫硫裝置煙氣出口顆粒物高等問題。連續卸劑與手動卸劑參數對比(見表2)。

煙脫污泥外送量有明顯的減少,一部分原因來自使用連續卸劑系統,另一部分原因與絮凝劑注入量和煙脫整體操作調整有關。投用后煙機入口顆粒物明顯減少,平均濃度值由220 mg/m3降低到160 mg/m3左右。

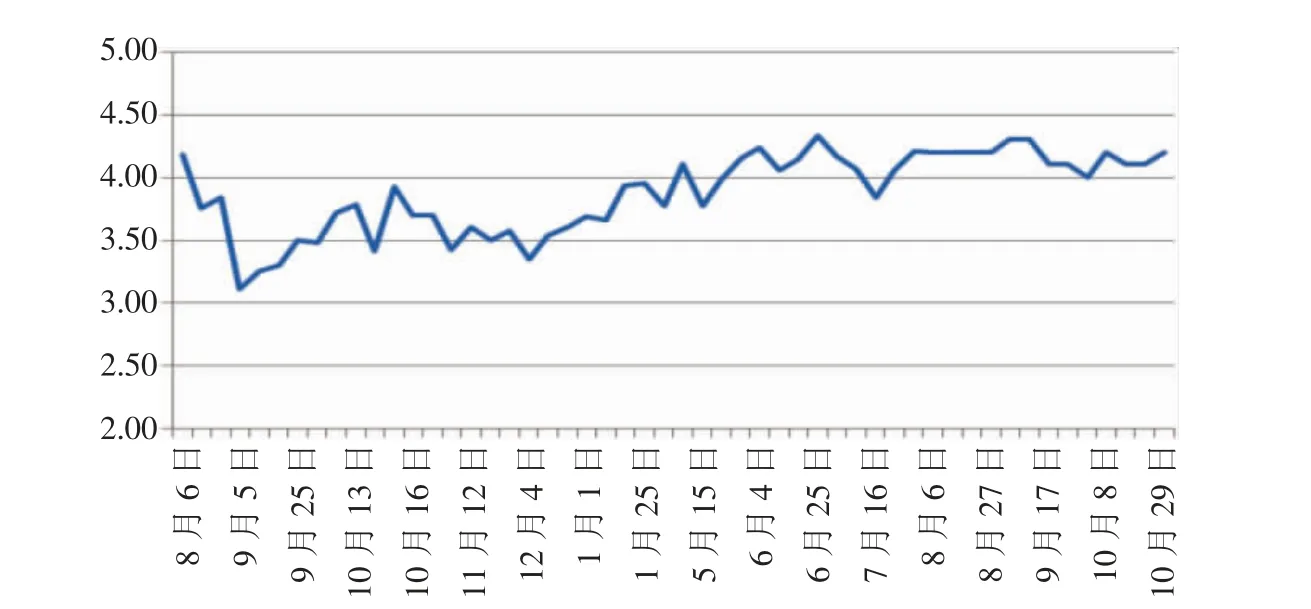

2.3 平衡劑檢測數據

連續卸劑系統卸劑口比手動卸劑口高1 500 mm,此設計有利于卸出活性低的細粉催化劑,保留較大活性好的顆粒催化劑;有利于在生產中對兩器催化劑活性的調配,具體變化參數(見圖2~圖4)。

圖2 平衡催化劑活性

圖3 平衡催化劑堆比

3 使用中存在的問題及解決方法

3.1 孔板小,卸劑不流暢

原始設計卸劑孔板為φ6 mm,前期使用過程中,多次出現卸劑不暢情況。現場檢查,均出現在孔板處堵塞使用松動風調整,偶爾能處理通。投用過程中最多持續卸劑13 次。

表2 連續卸劑與手動卸劑參數對比表

圖4 平衡催化劑Umb/Ufb 值

原因分析:(1)原設計孔板孔徑計算比較精細,但對操作條件苛刻,對實際工況能力差;(2)再生器燒焦不佳引起流化不好;(3)投用時兩器料位、壓力、松動風量及輸送風量未達到最優條件。

卸劑孔板至φ12 mm 后,卸劑比較流暢,但卸劑溫度超高,即便將卸劑時間縮短至3 min,運行4 次后TI0075A 溫度仍能升到并超高600 ℃,TI0075B 溫度接近400 ℃。后將卸劑孔板修改為φ10 mm,優化輸送風及松動風量,卸劑流暢,且卸劑溫度不超溫。

3.2 松動風量大,卸劑不暢

原設計松動風UY0013A/B 與輸送風FV0075 共用同一流量計,松動風UY0013A/B 設置限流孔板,但實際使用過程中存在松動風量過大,輸送風閥位開度較小的問題,導致下料不暢。現場多次調試,啟動程序前關閉UY0013A/B 前手閥,通過FV0077 將FT0077 流量計現場一次表調至15 kPa,然后打開UY0013A/B 前手閥,控制手閥開度將FT0077 流量計現場一次表調至18 kPa 左右,啟動連續卸劑系統后下料順暢。

4 遺留問題及改進方法

4.1 FV0012 閥門卡澀,漏量

連續卸劑系統投用一段時間后FV0012 閥門出現卡澀及漏量情況。FV0012 閥門設置閥板吹掃風,但吹掃風線來自UY0013A。系統設定UY0013A 只能在卸劑前或卸劑中進行吹掃。當結束卸劑時,系統率先關閉UY0013A,FV0012 閥板吹掃風也停止,此時FV0012關閉過程中無閥板吹掃風對閥板進行保護,催化劑堵塞閥板[6]。

建議:(1)FV0012 閥門吹掃風設置獨立風線與UY0013A 分離出來,投用卸劑過程持續供風吹掃;(2)調整后臺SIS 程序設定,允許UY0013A/B 持續供風;(3)對FV0012 閥門進行拆檢修復。

4.2 松動風流量大,卸劑不暢

通過調整UY0013A/B 前手閥的方式控制輸送風過大的問題,但未從根本上解決此類問題。隨著加工負荷、卸劑量等的變化,需調整卸劑時間,松動風量。用手閥勒量調節,容易產生下料不暢、堵塞等問題。

建議:(1)重新核算UY0013A/B 孔板;(2)重新設計UY0013A/B 松動風流程及SIS 控制系統。

4.3 使用普通鋼材做孔板磨損過快

使用φ10 mm 孔板2 個月后,卸劑系統條件不變卸劑溫度持續升高,不得不縮短卸劑時間來維持卸劑溫度,效果并不明顯,運行5 個月后φ10 mm 孔板磨損至φ18 mm,卸劑閥后溫度高至600 ℃。新孔板遲遲不能制作好并安裝,導致卸劑閥后第一個彎頭處出現高溫磨損泄漏。

建議:(1)使用司太立合金制作卸劑孔板;(2)多備用幾個普通合金孔板,在卸劑閥后溫度升至540 ℃,及時更換。

4.4 卸劑閥UV0012 閥板斷裂

第二次更換普通合金孔板后運行不久自動卸劑系統無法正常工作,經檢查卸劑閥UV0012 閥板剛性無磨損斷裂。需廠家進行測定,確定斷裂原因并制定相應解決方案。

5 結語

通過更換不同孔徑的孔板及優化SIS 設定參數,小型連續卸劑系統運行正常。兩期催化劑藏量恒定,再生器料位穩定,減輕再生旋風分離器負荷,同時降低人工勞動強度,卸劑量、溫度可。煙機入口顆粒物明顯下降,煙脫外送污泥量減少。