多葉片組合式攪拌槳釜內流動特性和混合性能研究

許言,王健,武永軍,駱培成

(1 東南大學化學化工學院,江蘇南京211189; 2 北京系統工程研究所,北京100034)

引 言

攪拌是化工生產中的重要單元操作,開發新型攪拌設備,在相同的能耗水平下實現更好的混合效果,一直都是化學工程領域的研究熱點之一[1-11]。對攪拌槳進行選型時,常根據介質的黏度特性選擇相應的攪拌槳,傳統的攪拌槳往往只適用于特定黏度范圍的介質體系[12-13]。在實際化工生產過程中,隨著反應的進行,往往伴隨著體系黏度變化或者相變的發生,典型的如聚合反應過程,針對此需要開發出可適用于較寬黏度范圍的攪拌槳,使得在不同的反應階段,均可實現物料的高效混合、反應。近年來開發的可適用于較寬黏度范圍的攪拌槳有最大葉片式(Maxblend,MB)、泛能式(Full-zone,FZ)和葉片組合式(Sanmeler,SM)等[14-17],這些攪拌槳在中等黏度體系中表現出良好的攪拌性能和靈活的適應性,但是在用于低黏度流體混合時,其對釜內湍動能的提升水平有限[17]。

本課題組新開發一種多葉片組合式攪拌槳(multi-blade combined agitator,MBC)[18],其設計思想是通過葉片在釜內的分散布置,強化整個攪拌釜內所有位置處的軸向和徑向混合。在湍流狀態下,當能耗水平相同或相近時,MBC 槳產生的釜內湍流強度比渦輪攪拌槳、新型MB 槳、多槳組合式等傳統攪拌槳提高1 ~2 倍,且湍動能分布更為均勻[19],解決了釜內傳統攪拌槳容易產生區域效應、湍動能與湍動能耗散分布不均勻等問題,大大提高了混合效率。

在前期研究基礎上,本文采用計算流體力學方法,在大渦模擬(LES)層面對不同Reynolds 數下(Re = 2.7 ~14928)攪拌釜內MBC 槳產生的流體流動特性進行研究,探索這一新型攪拌槳在不同黏度流體混合過程中的應用。在預測了攪拌槳的功率特性曲線后,分析了不同流動狀態下的流場特性、湍動能分布和混合死區分布特征,為該攪拌槳在較寬黏度范圍內的流體混合的應用提供理論依據。

1 數值模擬

1.1 數學模型

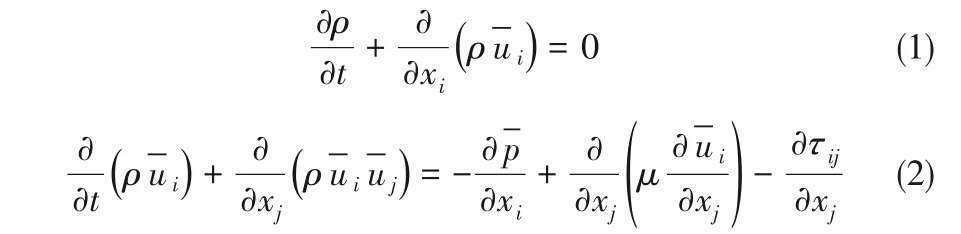

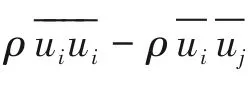

采用大渦模擬方法中的動態動能輸運亞格子應力模型(Dynamic Kinetic Energy Transport Sub-Grid Model,DKE SGS)[20],其模型參數是空間和時間的函數,在每個時間步長和每個網格點上使用不同層次的濾波函數計算,可以動態調整求解區域的時空分辨率,亞格子應力通過輸運方程動態求取,因此在預測過渡流時具有突出的優勢[21]。計算過程在商業軟件Ansys Fluent 17.0 平臺上進行。濾波后的Navier-Stokes方程為:

1.2 網格劃分和模擬參數

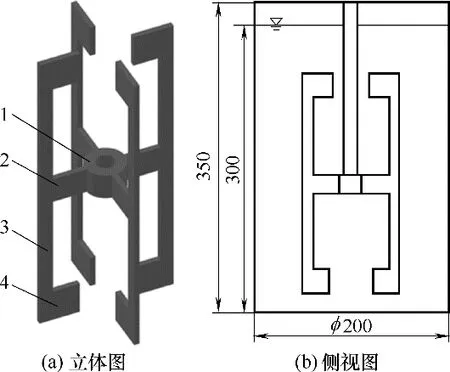

MBC 攪拌槳結構如圖1(a)所示,包含一個固定環和四個連接到固定環的復合葉片,四個復合葉片依次等距連接,每個復合葉片由一個連接葉片、一個長葉片和兩個短葉片組成,短葉片連接在長葉片的末端。攪拌釜為平底圓柱形,如圖1(b)所示,釜內徑T=200 mm,釜內均勻設置四塊擋板,擋板寬度為20 mm,液位高度H = 300 mm。MBC 攪拌槳的特征直徑,即復合葉片外沿對應的圓直徑D = 100 mm,攪拌槳距釜底距離C=20 mm。

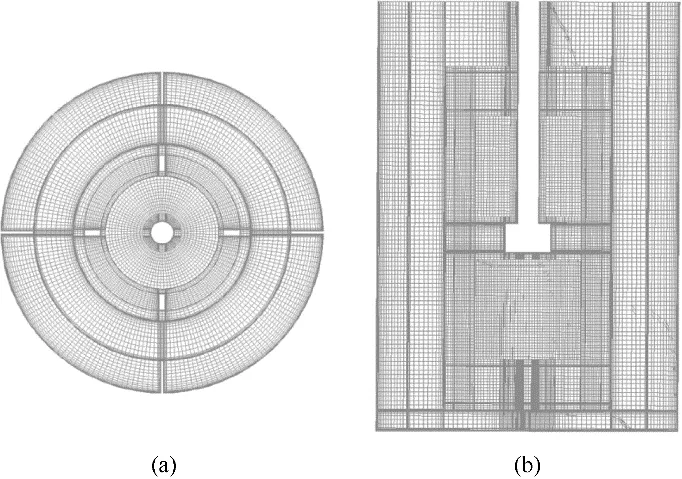

在網格劃分時采用較大的全局網格尺寸,并對葉輪旋轉區域進行局部加密,保證計算精度。幾何模型通過ProE 繪制,利用ICEM CFD 生成非均勻分布的結構化六面體單元,網格如圖2所示,總網格數為3466458。

圖1 多葉片組合式攪拌槳Fig.1 Multi-blade combined agitator

圖2 計算網格示意圖Fig.2 Diagram of computational grids

液面設置為對稱邊界條件;攪拌槳設置為無滑移壁面;攪拌釜的外壁和擋板設置為靜止的壁面。首先采用標準k-ε模型和多重參考系方法(MRF)獲得流場初始值,再利用滑移網格法(SM)進行大渦模擬,求解瞬態流場,旋轉區域和靜止區域間設置交界面進行數據傳輸。

采用PISO 算法進行壓力-速度耦合,動量方程、湍動能和湍動能耗散均采用二階迎風格式進行差分,近壁區域采用增強的壁面函數處理,時間步長設置為0.005 s,每個時間步迭代70 次,收斂殘差降至10-6。在攪拌槳旋轉20 轉后釜內流場趨于穩定,此時進行數據采集和統計,同時監測作用在攪拌槳和釜壁的扭矩,繼續旋轉40~50 轉后,停止計算,模擬結果通過CFD-Post、Tecplot 進行后處理。

2 計算結果與討論

2.1 計算網格精度驗證

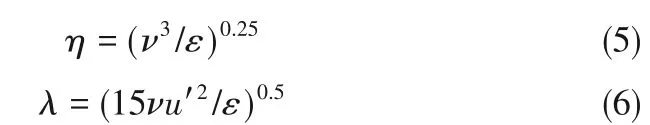

Kolmogorov 尺度和Taylor 尺度是評價大渦模擬計算過程網格精度的兩個重要參數,計算公式分別為:

其中,ε 和u'由標準k-ε 模型穩態模擬獲得[22]。計算得到的Tayler 尺度為2.4 mm,與網格的解析尺度(0.11~5.05 mm)在相同量級;Kolmogorov 尺度為72 μm,與最小網格尺度接近,表明網格精度可以達到大渦模擬的計算要求[23-24]。

2.2 功率特性

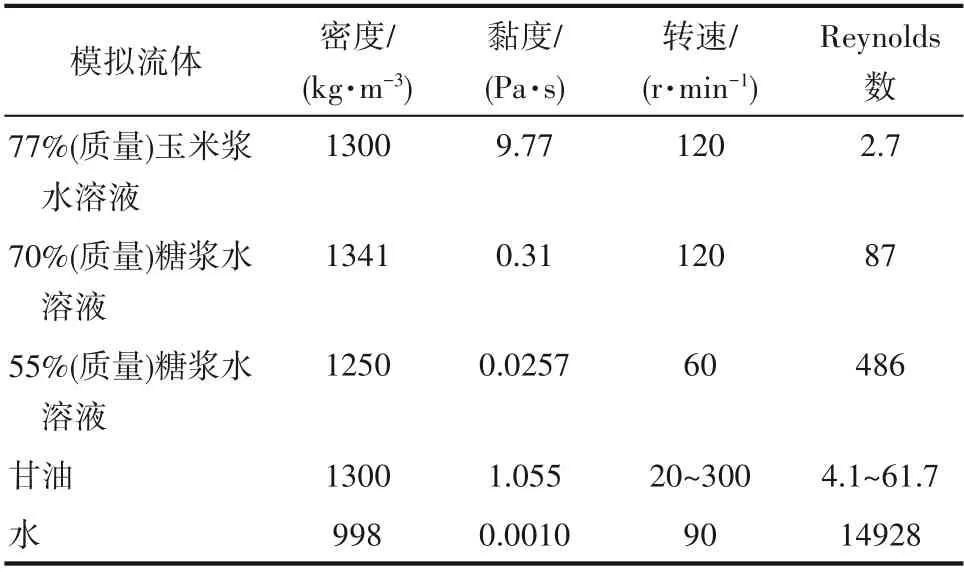

選用玉米漿水溶液、糖漿水溶液、甘油和水作為模擬流體,物性參數和模擬計算的Reynolds 數如表1 所示。通過監測作用在攪拌軸上的扭矩,獲得不同流動狀態下的功率準數(Np)。同時采用扭矩傳感器,以甘油和水為工作流體,測量不同Reynolds數下的攪拌槳功率消耗。

表1 模擬流體物性參數(20℃)Table 1 Physical parameters of the simulated fluid

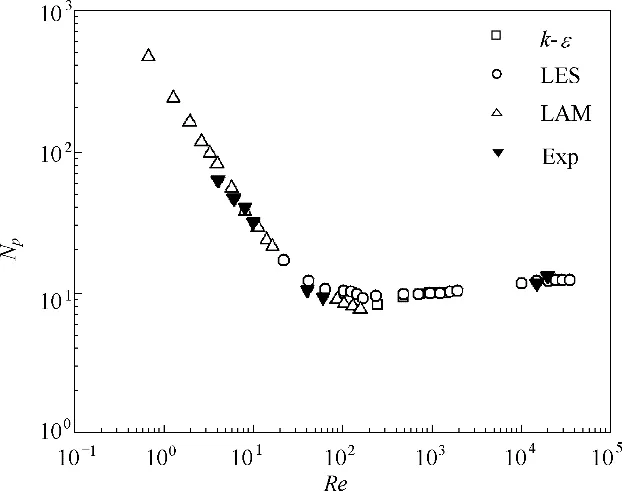

功率準數曲線(Np-Re)如圖3 所示,可以看出理論預測結果與實驗結果能夠較好地吻合。當Reynolds 數Re <22 時,功率準數為一直線。當Re <100 時,層流模型(LAM)與LES 方法預測得到的Np基本相同,在過渡流區域,標準k-ε 模型和LES 預測獲得的功率準數很好地吻合。當Re >104時,功率準數Np基本不變,其值為12,約為相同單位體積的功率消耗(P/V)下Maxblend 攪拌槳(H/T = 1.2,Np= 5.8)的兩倍,表明在相同的特征尺寸和攪拌轉速下,MBC 攪拌槳可以將能量有效輸入至釜內流體,強化了攪拌釜內的流體流動和混合過程。

圖3 MBC攪拌槳功率準數曲線Fig.3 Power number curve of MBC agitator

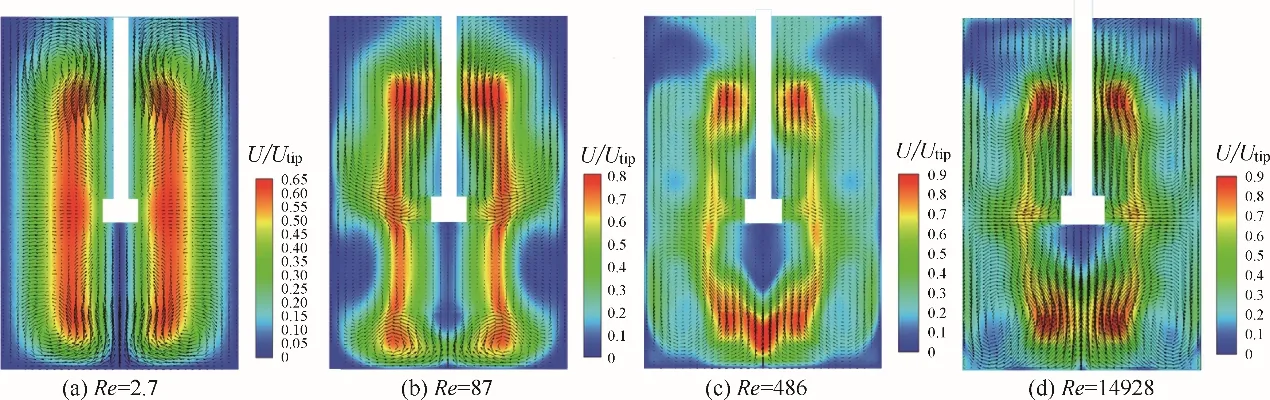

圖4 不同流動狀態下無量綱速度矢量圖和時均速度云圖Fig.4 Dimensionless velocity vectors and contour plots of mean velocity under different flow states

2.3 宏觀流型

在前期研究中,已針對動態動能輸運亞格子應力模型的計算準確性進行了驗證,預測得到的湍流狀態下的流場分布與PIV 測量結果能夠很好地吻合[10,19]。不同流動狀態下攪拌釜內的時均流場分布如圖4 所示,其中取樣平面(P45)位于兩塊擋板正中間。

在層流狀態下(Re = 2.7),釜內流體速度較小,由于長槳葉片的泵送作用,只在長槳葉周圍產生均勻的徑向流動,軸向流動較差,在靠近釜壁處存在較大死區[圖4(a)]。隨著Re 的增加,釜內軸向流動增強,但是在較低的Re下,如當Re=87時[圖4(b)],釜內上半部分混合較好,下半部分區域仍然存在兩個較大的混合死區;當Re 增加至486 時[圖4(c)],下部混合死區減小,整個釜內混合較為均勻,且釜內流型分布與完全湍流時的流型[圖4(d)]相似,表明MBC攪拌槳可適用于較大的黏度范圍。

2.4 時均速度分布

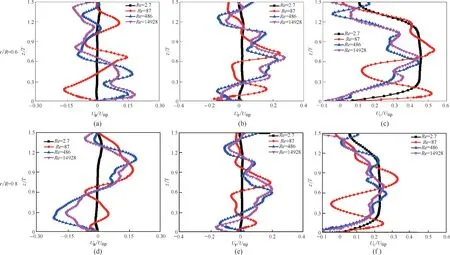

為了進一步定量考察不同流動狀態下的釜內軸向、徑向速度分布,對靠近長槳外沿(r/R = 0.6)和遠離長槳外沿(r/R = 0.8)處的無量綱速度進行比較,三個速度分量沿軸向位置分布如圖5 所示。當處于層流狀態[圖5(a)]時,兩條取樣位置處的軸向和徑向速度均趨近于0,釜內主要產生切向流動;當Re = 87 時,軸向和徑向速度明顯增加,最大值與湍流狀態下的最大值相近。當Re= 486 時,三個方向的速度分布曲線與湍流狀態下幾乎重合,進一步表明MBC 攪拌槳可用于較寬的黏度范圍,在過渡流和湍流狀態下均可實現較好的軸向、徑向混合。

圖5 不同流動狀態下兩個徑向位置處(r/R=0.6,0.8)無量綱軸向、徑向和切向速度分布Fig.5 Profiles of the dimensionless axial,radial and tangential velocities at two radial positions(r/R=0.6,0.8)

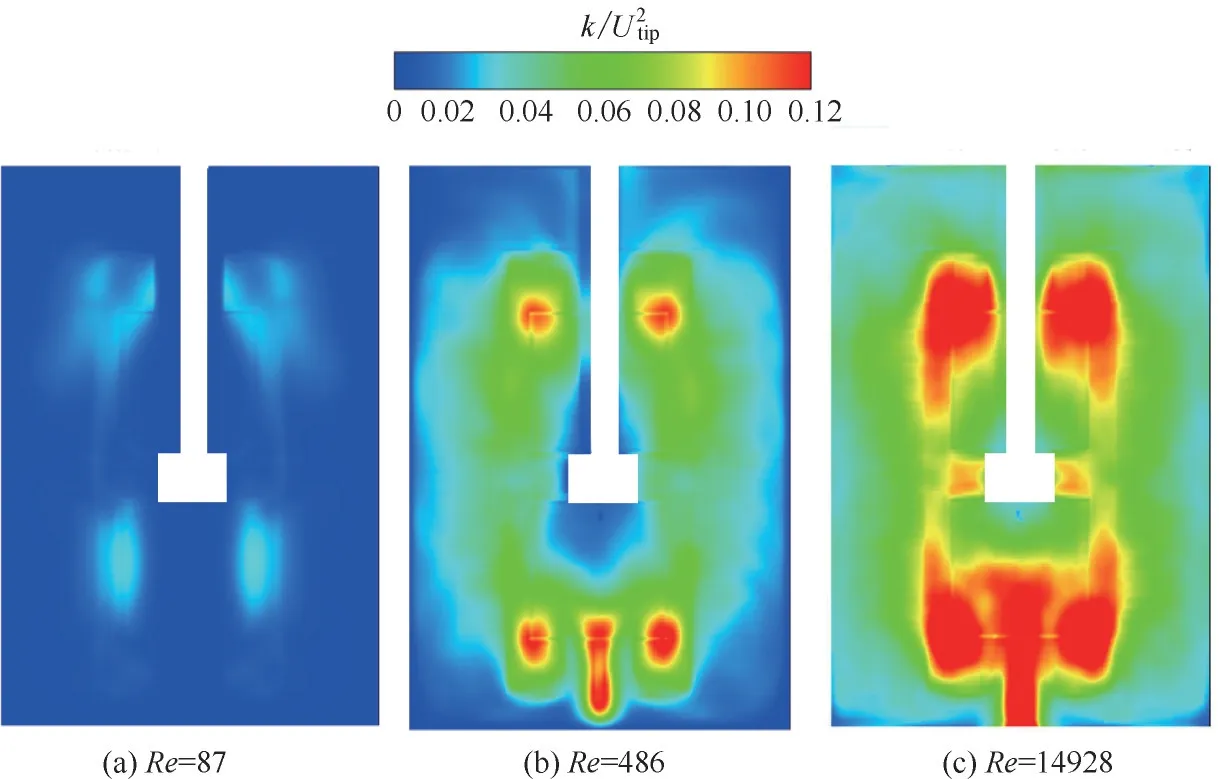

圖6 不同流動狀態下的P45平面上無量綱湍動能分布云圖Fig.6 Contours of the predicted dimensionless turbulent kinetic energy on the plane of P45

2.5 湍動能分析

釜內流體的湍動程度可以用湍動能(k)表示,其計算公式為:

式中,u'、v'、w'分別表示徑向、軸向、切向脈動速度。圖6 為不同Reynolds 數下的無量綱湍動能分布云圖。當Re=87 時,無量綱湍動能(k/Utip2)較小,最大值約為0.03,表明當體系黏度較高時,雖然釜內的軸向、徑向和切向速度與高Reynolds 數下的分布相當,但是湍流脈動較弱。隨著Reynolds 數的逐漸增大,釜內的湍動能也逐漸增大,如當Reynolds數由486 提高至14928 時,k/Utip2>0.1 的區域顯著增多,釜內湍動能分布較為均勻。

2.6 死區分布

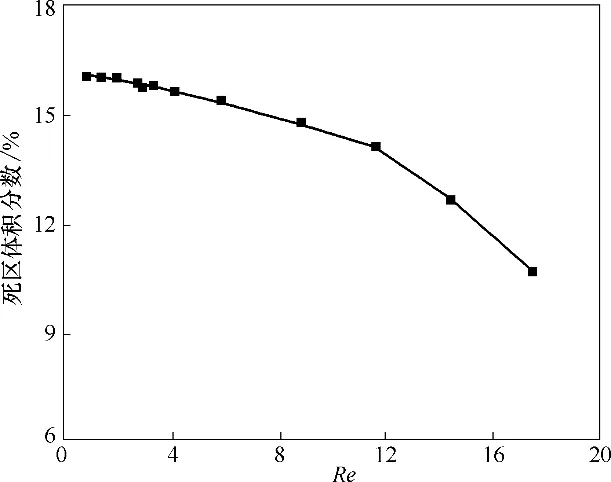

為了定量描述釜內的混合性能,將流速低于0.01Utip的區域定義為攪拌死區,該區域的流體基本不參與釜內的主體流動和質量交換,是影響高黏度流體混合時間長短的關鍵指標。圖7為層流流動狀態下,攪拌死區體積分數隨Re 的變化關系,結果表明最大死區體積約為16%;隨著Re 的增大,攪拌死區體積逐漸減小,當Reynolds 數達到65 時,釜內攪拌死區體積降低至5%以下。

圖7 層流區域攪拌釜內死區體積隨Re的變化曲線Fig.7 Curve of dead zone volume ratio vs.Reynolds number in the laminar flow region

2.7 混合效果評價

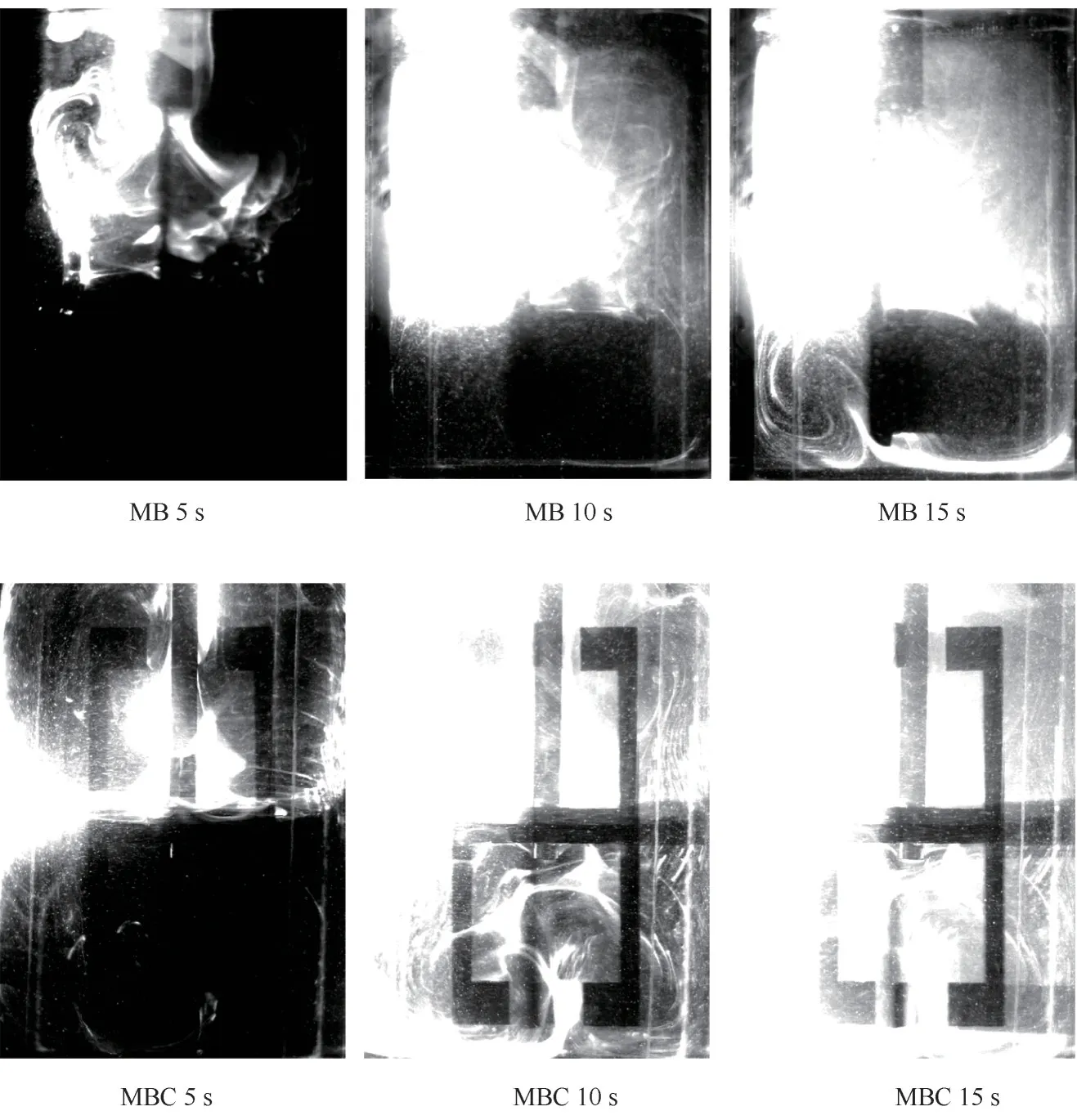

以甘油為工作流體,考察了低Reynolds 數下MBC 攪拌槳與商業Maxblend 槳(MB 槳)的混合效果差異。MB 槳的寬度為100 mm,高度為230 mm,槳葉面積等于MBC 槳的四組復合葉片的總面積。在相同的功耗下(P/V=148 W·m-3),MBC 攪拌槳對應的轉速和Reynolds 數為N=120 r·min-1,Re=24.6;MB槳為:N=137 r·min-1,Re=28.1。液位高度H/T=1.5,攪拌槳穩定運轉后,在葉片外沿與釜壁的中心位置處的液面上方瞬時注入15 ml 混有羅丹明的甘油溶液,利用高速CCD相機捕獲P45平面上的濃度分布變化情況,實驗結果如圖8所示。

圖8 Maxblend攪拌槳和MBC攪拌槳混合過程濃度場分布比較(P/V=148 W·m-3)Fig.8 Comparison of concentration field changes in the mixing process stirred by Maxblend agitator and MBC agitator(P/V=148 W·m-3)

從圖8可以看出,在相同的功率消耗下,MBC攪拌槳在低Reynolds 數下的混合效果優于MB 攪拌槳,在混合時間為10 s 時,在MB 槳驅動的攪拌釜內,下部約1/3 區域和釜右側上方仍存在較大的未混合區域,而MBC 攪拌槳驅動的釜內,濃度場分布已趨于均勻,在15 s 時,MBC 攪拌槳已基本達到完全混合,而MB 攪拌槳達到相同的混合效果所需的時間在30 s左右。

3 結 論

本文利用大渦模擬方法,采用動態動能輸運亞格子應力模型,研究了一種新型多葉片組合式攪拌槳(MBC 槳)在從層流到湍流狀態下的功率特性、流場分布、湍流特性等,同時采用激光誘導熒光技術比較了MBC槳和商業Maxblend槳(MB槳)的混合性能,得到了以下結論。

(1)獲得了從層流到湍流范圍內的功率曲線(Np-Re),理論預測與實驗結果能夠較好地吻合,在湍流狀態下,Np≈12(H/T=1.5)。

(2)在層流狀態下,釜內的流動以切向流為主;在過渡流狀態下,釜內軸向、徑向流動顯著增強,當Re達到486時,釜內流型分布、速度大小與完全湍流時基本一致,釜內湍動能分布較為均勻。

(3)攪拌死區體積分數隨著Re 的增大逐漸減小,當Re 達到65 時,攪拌死區體積降低至5%以下,在相同的能耗水平下,MBC 槳對高黏度流體的混合性能優于商業Maxblend 槳,MBC 攪拌槳可適用于較寬的黏度范圍。

符 號 說 明

C——離底距離,mm

D——槳葉直徑,mm

H——液位高度,mm

k——湍動能,m2·s-2

Np——功率準數

P——功率,W

Re——Reynolds數

r——徑向位置,mm

T——攪拌釜直徑,mm

U——時均速度,m·s-1

Utip——葉端速度,m·s-1

V——體積,m3

η——Kolmogorov尺度

λ——Taylor尺度

下角標

a——軸向

r——徑向

t——切向