預注漿技術在綜放工作面過斷層中的應用

任學軍

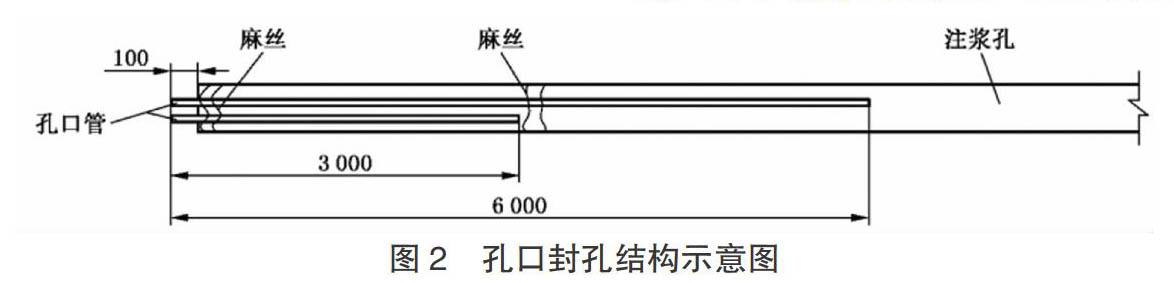

【摘 要】 文章針對綜放工作面過斷層時底板松軟、下陷問題,提出采用超前注漿方式來加固斷層破碎帶煤層,使綜放工作面平穩順利通過斷層帶。研究結果表明:1)選用單液水泥漿、化學漿液交叉方式,發揮不同漿液優勢,可提高注漿加固效果;2)注漿漿液在松軟破碎煤體中形成膠結骨架,顯著提高了煤體承載能力,可有效避免刮板輸送機、液壓支架等設備陷入底板問題;3)采面在過斷層期間綜放設備未再出現下陷底板問題,整個推進過程較為平穩。研究成果為其他礦井工作面過斷層帶底板松軟、下陷問題提供一定參考借鑒。

【關鍵詞】 注漿加固;斷層破碎帶;松軟煤層;綜放設備

【中圖分類號】 TD823 【文獻標識碼】 A

【文章編號】 2096-4102(2020)05-0006-03

斷層是煤炭開采過程中常見地質構造,采面過斷層破碎帶時若不能針對性采取防治措施往往會出現煤壁片幫、頂板冒落等問題,給礦井正常生產帶來不利影響。隨著礦井綜合機械化開采水平的提升,采煤機、液壓支架功率、重量不斷增加,當綜放設備推進至斷層破碎帶附近時由于巖層本身承載能力差,容易出現綜放設備下陷問題,給采面正常生產帶來不利影響。注漿加固是提高巖層承載能力的重要技術措施,文中就預注漿技術在綜放工作面過斷層中的應用進行分析,以期研究成果為其他類似工程問題提供借鑒。

1 工程概況

山西某礦開采的8號煤層地質構造復雜,井田范圍內斷層發育(以正斷層為主),礦井8110綜放工作面開采的8號煤層厚度7.15m,煤層結構復雜,夾雜4~7層高嶺石、炭質泥巖夾矸。

8110綜放工作面開采范圍內受到DF42(H=7.2m,195°∠42°)、DF52(H=5.2m,117°∠36°)影響,造成采面中部存在寬50m、長約400m的煤層破碎帶,在該破碎帶內煤層底板下陷0.5~3.8m,且較為松軟。

2 注漿加固設計

采面開采時DF42、DF52斷層主要影響是造成煤層底板下陷、煤體破碎且松軟,無法給刮板輸送機、液壓支架提供足夠承載力,為此注漿加固的重點是對破碎松軟的煤體進行加固。

2.1 加固方案

根據8110綜放工作面開采地質條件以及礦井生產現狀,經過綜合分析決定在采面運輸巷向采面煤層下陷區進行注漿加固,具體加固范圍為采面前方950~1365m。在采面前方950~1210m范圍內煤層下塹到底板0.5~1.3m,煤體松軟,設計的注漿鉆孔間距為3m、孔深為30~50m;在采面前方1210~1365m范圍內煤層陷入到底板1.25~3.8m,注漿孔間距仍為3m、孔深為25~30m。鉆孔布置角度依據底煤厚度變化進行調整,確保有效注漿區域可覆蓋整個底煤區。

在采面950~1210m、1210~1365m范圍在運輸巷布置注漿孔,鉆孔間距3m、孔深25~50m,開孔位于巷道底板上方1.0m處。由于煤層下塹底板深度在0.5~3.8m,經過計算鉆孔傾角應位于3~11°,為了便于現場施工,將鉆孔傾角統一為8°。注漿鉆孔布置設計圖見圖1。

2.2注漿材料確定

提升破碎煤巖體承載能力及穩定性的加固材料可分為化學漿液(有機類)、水泥類漿液(無機類)兩類。化學漿液為高分子材料,一般用于封堵加固裂隙較小的煤巖體;水泥類漿液主要用以充填、加固裂隙較大的煤巖體。根據采面情況,注漿先選用單液水泥漿(P·O42.5硅酸鹽水泥配制),若加固強度或加固效果不滿足需要時則選用化學漿液(無毒、安全的改性脲醛樹脂)。

受到斷層影響在注漿區域內煤體松軟,注漿難度較大,在注漿過程中應注意調整水泥漿液濃度以及化學漿液配備(A、B料配比)。根據有關研究成果,化學漿液A、B料按照3∶1配比時可提升松軟煤體注漿效果。

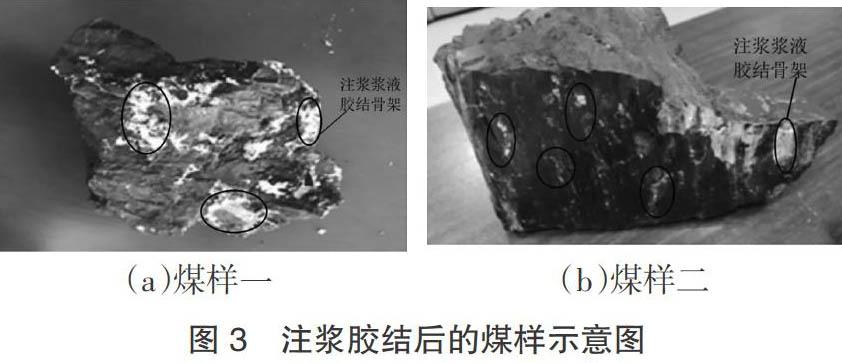

2.3注漿孔封孔

在鉆孔注漿初期選用止漿塞進行封孔,但是由于注漿壓力大封孔效果不佳,部分漿液從孔口溢出。后經過反復改良、試驗后最終選用孔口封孔結構(見圖2)進行封孔,該裝置通過2根(一根長3m、一根長6m)孔徑29mm孔口管(無縫鋼管),3m長孔口管用以注漿(馬麗散)實現孔口封堵,通過孔口管兩端的麻絲來減少封孔漿液的泄漏量;6m長孔口管用以鉆孔注漿加固。

2.4漿液有效擴散半徑

注漿漿液有效擴散半徑與注漿漿液濃度、注漿工藝、注漿時間以及漿液濃度等參數有關,通常注漿時漿液優先沿著裂隙發育面擴展,漿液擴散不均衡。根據礦井以往注漿經驗,本次注漿確定的漿液有效擴散半徑為2.0m。

2.5注漿壓力

注漿壓力過大會產生新的裂隙不利于增加煤體強度,注漿壓力過小則存在注漿盲區不能得到預期目的。一般情況下,注漿鉆孔最大注漿應力為2~2.5倍注漿點靜水壓力。在8110運輸巷注漿點位置靜水壓力取值為4.0MPa,則注漿孔最大注水壓力應在8~10MPa。結合注漿點現場實際情況,最終確定最大注漿壓力為10MPa。

2.6注漿量

煤巖性質差異導致不同注漿孔注漿量存在差異,一般情況下注漿壓力達到最大值鉆孔內漿液基本不向外繼續擴散,此時再保壓30min即可停止注漿。具體鉆孔注漿量(Q)可采用下述公式計算:

Q=NAR2πHβη/m

其中:N為注漿鉆孔數量(個);A為漿液消耗系數;R為漿液有效擴散半徑(m);H為注漿孔深(m);β為注漿漿液充填系數;η為注漿目標巖層孔隙率(%);m為漿液結石率。

具體N=90;A=1.2~1.5;R=2;H=25~50;β=0.8~0.9;η=1%;m=0.85,將上述參數代入公式(1)求得Q=315~630(m3)。

3注漿效果分析

在采面運輸巷采用2臺型號為2TGZ-60注漿泵(功率11kW、注漿量60L/min)進行注漿,通過單液水泥漿、化學漿液交叉注漿來提高斷層影響破碎帶煤體強度。整個注漿加固共耗時63d,完成90個鉆孔鉆進、注漿工作,注漿孔水泥漿單孔最大注入量為2.4m3、化學漿液單孔注入量達到3.2t,整個注漿孔共計注入64.9m3水泥漿、31t化學漿液。注漿孔實際注入量遠小于理論計算得出的注漿量,分析主要是由于漿液實際有效擴散半徑、煤體裂隙率等參數選取值與實際值間存在偏差。