雙脈沖發(fā)動(dòng)機(jī)Ⅰ脈沖絕熱材料二次燒蝕研究*

惠 博,蒲德漢,劉偉凱

(西安航天動(dòng)力技術(shù)研究所, 西安 710025)

0 引言

雙脈沖發(fā)動(dòng)機(jī)具有兩個(gè)脈沖燃燒室,Ⅰ脈沖裝藥燃燒完成后,其絕熱殼體又成為Ⅱ脈沖燃?xì)獾耐ǖ馈T诿}沖間隔期內(nèi),Ⅰ脈沖燃燒室余熱即后效熱量會(huì)使燃燒室及噴管絕熱層繼續(xù)炭化和熱解,間隔一定時(shí)間后,在Ⅱ脈沖燃?xì)庾饔孟拢炕瘜涌赡軙?huì)迅速被剝離、燒蝕,導(dǎo)致絕熱層燒蝕速率明顯增大。因此Ⅰ脈沖燒蝕后絕熱層表面狀態(tài)對(duì)Ⅱ脈沖燒蝕有著重要的影響,國內(nèi)外對(duì)常規(guī)發(fā)動(dòng)機(jī)絕熱層燒蝕進(jìn)行了大量的研究[1],但雙脈沖發(fā)動(dòng)機(jī)絕熱層兩次燒蝕的研究較少,且主要集中在流場仿真分析方向[2-3]及雙脈沖發(fā)動(dòng)機(jī)隔艙設(shè)計(jì)及壓強(qiáng)振蕩方向研究[4-5]。因此開展絕熱材料的二次燒蝕試驗(yàn)對(duì)雙脈沖發(fā)動(dòng)機(jī)估計(jì)燒蝕率有著重要意義。

圖1 脈沖發(fā)動(dòng)機(jī)流動(dòng)與燒蝕示意圖

1 Ⅰ脈沖絕熱材料二次燒蝕試驗(yàn)裝置

為獲得雙脈沖發(fā)動(dòng)機(jī)Ⅰ脈沖絕熱層的二次燒蝕特性,研究其絕熱層在不同氣流速度作用下燒蝕規(guī)律,設(shè)計(jì)了絕熱層燒蝕試驗(yàn)系統(tǒng)并開展燒蝕試驗(yàn),絕熱層采用常用的EPDM[6]。具體實(shí)施方案為:Ⅰ脈沖工作結(jié)束后,待絕熱層溫度恢復(fù)至室溫,絕熱層分為剝落炭化層、保留炭化層兩種情況,分別進(jìn)行Ⅱ脈沖燃?xì)庾饔茫芯科錈g率變化情況[7]。

絕熱材料燒蝕試驗(yàn)系統(tǒng)包括絕熱材料燒蝕試驗(yàn)裝置、數(shù)據(jù)采集系統(tǒng)、點(diǎn)火控制系統(tǒng)以及錄像拍攝系統(tǒng)。圖2為絕熱材料燒蝕試驗(yàn)裝置結(jié)構(gòu)圖。圖3為絕熱材料燒蝕試驗(yàn)裝置實(shí)物圖。

2 雙脈沖發(fā)動(dòng)機(jī)Ⅰ脈沖絕熱材料二次燒蝕試驗(yàn)

燒蝕試驗(yàn)時(shí),將燃?xì)馑俣葎潪?類,分別是低速15 m/s和高速30 m/s,燃?xì)馑俣纫罁?jù)流量、工作壓強(qiáng)、燃?xì)鉁囟鹊葏?shù)仿真得到。Ⅰ脈沖燒蝕試驗(yàn)為Ⅱ脈沖燒蝕試驗(yàn)提供不同速度下的絕熱層燒蝕試件。試驗(yàn)均選用含鋁復(fù)合推進(jìn)劑。

1前封頭; 2裝藥; 3燃燒室; 4低速段; 5中高速段; 6擋藥板; 7噴管圖2 試驗(yàn)裝置結(jié)構(gòu)示意圖

圖3 絕熱材料燒蝕試驗(yàn)裝置實(shí)物圖

2.1 工況1結(jié)果

工況1的速度組合為Ⅰ脈沖30 m/s+Ⅱ脈沖30 m/s,工作時(shí)間為4.5 s+4.5 s,工作平均壓強(qiáng)組合為7 MPa+7 MPa,圖4、圖5為實(shí)測模擬I、II的內(nèi)彈道曲線,工作時(shí)間為4.5 s。

圖4 模擬Ⅰ脈沖燒蝕試驗(yàn)內(nèi)彈道曲線

Ⅰ脈沖試驗(yàn)后所有絕熱材料表面都已生成黑色的炭化層,炭化層材質(zhì)比較致密,且與基體連接的比較緊,沒有脫落。Ⅰ脈沖試驗(yàn)后從試驗(yàn)裝置中取出一組4個(gè)絕熱材料試件,作為剝落表面炭化層的試樣,對(duì)絕熱層原始厚度、燒蝕后厚度均布10點(diǎn)進(jìn)行測厚并計(jì)算燒蝕率。測試結(jié)果見表1。從表1中可以看出EPDM絕熱材料Ⅰ脈沖線燒蝕率為0.234 1 mm/s。

圖5 模擬Ⅱ脈沖燒蝕試驗(yàn)內(nèi)彈道曲線

絕熱材料試件包括炭化層、基體和熱解層,炭化層側(cè)面結(jié)構(gòu)以及試驗(yàn)前、后絕熱層對(duì)比如圖6所示。熱解層由于還未達(dá)到炭化狀態(tài),因此顏色較炭化層淺。

表1 Ⅰ脈沖試驗(yàn)前、后絕熱層厚度及燒蝕率

圖6 三元乙丙絕熱材料試驗(yàn)前、后結(jié)構(gòu)圖

模擬第Ⅱ脈沖工作試驗(yàn)后獲得兩組試驗(yàn)件,分別是Ⅱ脈沖試驗(yàn)前剝落炭化層(剝落組)和保留炭化層(完整組)兩類,表2是工況1剝落組和完整組的燒蝕率。對(duì)比剝落組兩次脈沖的燒蝕率可以看出,Ⅱ脈沖燒蝕率是Ⅰ脈沖的1.77倍。分析認(rèn)為剝落組Ⅱ脈沖的炭化層已經(jīng)剝離干凈,熱解層的抗燒蝕性能較原始層差,燒蝕率增大。而兩組總燒蝕率相當(dāng),分別為0.323 7 mm/s和0.325 7 mm/s。分析認(rèn)為這是由于燃?xì)饬魉佥^高,Ⅱ脈沖工作期間炭化層被很快沖刷掉,并未對(duì)絕熱層起到保護(hù)作用。

表2 工況1組和完整組Ⅱ脈沖試驗(yàn)后絕熱層厚度及燒蝕率

2.2 試驗(yàn)工況2結(jié)果

試驗(yàn)工況2的速度組合為15 m/s+15 m/s,工作時(shí)間為4.5 s+4.5 s,平均工作壓強(qiáng)組合為7 MPa+7 MPa。圖7、圖8為實(shí)測模擬Ⅰ、Ⅱ脈沖的內(nèi)彈道曲線。

圖7 模擬Ⅰ脈沖燒蝕試驗(yàn)內(nèi)彈道曲線

圖8 模擬Ⅱ脈沖燒蝕試驗(yàn)內(nèi)彈道曲線

Ⅰ脈沖試驗(yàn)后從試驗(yàn)裝置中分別取出2個(gè)三元乙丙絕熱材料試件,作為剝落表面炭化層和保留完整炭化層的試樣。測得絕熱材料Ⅰ脈沖線燒蝕率0.234 8 mm/s,然后進(jìn)行Ⅱ脈沖燒蝕試驗(yàn),試驗(yàn)結(jié)果統(tǒng)計(jì)見表3。

表3 剝落組和完整組Ⅱ脈沖試驗(yàn)后絕熱層厚度及燒蝕率

剝落組Ⅰ脈沖工作期間絕熱材料燒蝕率0.234 8 mm/s與Ⅱ脈沖工作期間燒蝕率0.243 0 mm/s相差不大;保留炭化層完整組的絕熱材料總燒蝕率0.193 2 mm/s明顯小于剝落組的總燒蝕率0.238 9 mm/s。說明在燃?xì)饬魉佥^低情況下,炭化層能在Ⅱ脈沖工作期間對(duì)絕熱層起到保護(hù)作用。

3 燒蝕絕熱層表面微觀結(jié)構(gòu)分析

3.1 工況1絕熱層表面炭化層SEM分析

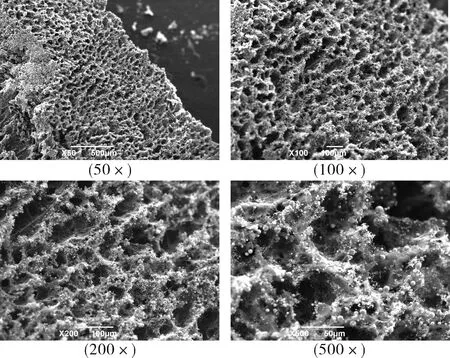

利用JSM-5800掃描電子顯微鏡對(duì)試驗(yàn)后絕熱層試件表面剩余炭化層進(jìn)行了SEM分析,典型試驗(yàn)工況1的Ⅱ脈沖后的絕熱層炭化層表面放大50倍、100倍、200倍、500倍的電鏡照片如圖9、圖10所示。

圖10 完整組Ⅱ脈沖炭化層表面SEM照片

燒蝕后剝落組絕熱材料的炭化層表面材質(zhì)較為疏松,附著大量白色顆粒狀鋁化合物。表面零星分布著不規(guī)則形貌的孔隙且形狀基本為圓形,最大的孔隙有0.1 mm,最大的顆粒有5 μm。完整組絕熱材料的炭化層表面材質(zhì)更為疏松,附著大量白色顆粒狀鋁化合物,孔隙內(nèi)仍然存在形貌復(fù)雜的孔隙。表面零星分布著不規(guī)則形貌的孔隙,最大的孔隙有0.05 mm,最大的顆粒有5 μm。

通過對(duì)比可以看出,剝落組和完整組Ⅱ脈沖后的炭化層表面結(jié)構(gòu)相似,說明完整組在Ⅰ脈沖工作后形成的絕熱炭化層并沒有長時(shí)間保留在基體上,而是被Ⅱ脈沖較高流速的燃?xì)鈩兟洌瑢?duì)Ⅱ脈沖絕熱材料本體也不會(huì)產(chǎn)生保護(hù)作用。

3.2 工況2絕熱層表面炭化層SEM分析

使用相同設(shè)備及方法倍數(shù),工況2的Ⅱ脈沖后剝落組的炭化層的電鏡照片如圖11所示。由圖可以看出,三元乙丙絕熱材料的炭化層表面材質(zhì)較為致密、平整,附著少量白色顆粒狀鋁化合物,放大500倍后可以清晰地看出基本不存在孔隙結(jié)構(gòu)。

圖11 剝落組Ⅱ脈沖炭化層表面SEM照片

工況2的Ⅱ脈沖后完整組炭化層的電鏡照片如圖12。由圖可以看出,三元乙丙絕熱材料的炭化層表面材質(zhì)較為疏松,附著大量白色顆粒狀鋁化合物,表面零星分布著不規(guī)則形貌的孔隙形狀,最大的孔隙有0.5 mm,放大500倍后可以清晰地看出孔隙內(nèi)存在復(fù)雜的結(jié)構(gòu)。

圖12 完整組Ⅱ脈沖炭化層表面SEM照片

通過對(duì)表面的結(jié)構(gòu)對(duì)比可知,工況2中,剝落組和完整組Ⅱ脈沖后的炭化層表面結(jié)構(gòu)有明顯的差異,說明在較低流速的燃?xì)庾饔孟拢衩}沖形成的炭化層沒有被燃?xì)鈩冸x,會(huì)一直保持到Ⅱ脈沖工作結(jié)束,對(duì)絕熱層基體產(chǎn)生一定保護(hù)作用,從而使絕熱材料的總燒蝕率明顯減小。

4 結(jié)論

1)在工況1條件下,剝落組Ⅱ脈沖燒蝕率明顯大于Ⅰ脈沖燒蝕率。完整組的絕熱材料總燒蝕率與剝落組相當(dāng)。結(jié)合SEM結(jié)果,分析認(rèn)為Ⅱ脈沖工作開始時(shí),炭化層迅速被剝離,炭化層在Ⅱ脈沖工作期間并未對(duì)絕熱材料本體起到有效的保護(hù)作用,熱解層直接暴露在燃?xì)庵校篃g率明顯增加。

2)在工況2下,完整組的絕熱材料總燒蝕率明顯小于剝落組。結(jié)合SEM結(jié)果,分析認(rèn)為在較低的Ⅱ脈沖氣流作用下,Ⅰ脈沖絕熱層表面形成的炭化層滯留在絕熱層基體上,對(duì)絕熱層本體產(chǎn)生一定保護(hù)作用,從而使絕熱材料的燒蝕率明顯降低。