粉狀食品定量稱量包裝控制系統設計

梁禮群

廣西機電職業技術學院(南寧 530007)

隨著我國經濟的快速發展,人們生活水平正在逐步提高,而粉狀食品也逐漸成為人們生活的必須品。粉狀食品加工生產過程中非常重要的一個環節便是定量稱量包裝,稱量精度和包裝速度直接影響食品生產企業的產品品質和生產效率[1-3]。傳統的食品稱量包裝通常通過人工稱量、手工包裝的方式進行,但該方式已不能滿足食品加工企業對高自動化、智能化以及高生產率的要求[4-8]。因此市場上迫切需要一款智能自動稱量、自動包裝的食品稱量包裝機,以滿足食品生產企業的需求。

電子稱重包裝是在電子稱重基礎上引入自動包裝系統,該系統是集機械、電氣、自動控制以及計算機等技術于一體的智能自動稱量包裝設備。控制系統作為整個系統的大腦,控制器通過協調各個執行機構自動完成食品下落、稱量、包裝。

動態定量稱量中不僅需要提高稱重速度,且需要保證稱重精度。在企業連續生產過程中,如何同時保證稱量速度和稱量精度,一直是企業和計量領域中研究的一個重要課題。為了提高動態定量稱量精度和稱量速度,設計了一種智能控制算法,采用基于模糊PID控制算法,發揮模糊控制的自我調節、自適應特性,以最優的PID控制參數實現稱重精度和稱重速度的合理優化。以PXA270微處理器為控制系統硬件,并在軟件中的模糊控制理論,針對動態定量稱量系統提出了一種新的智能控制策略。

1 系統總體結構

1.1 稱重包裝系統結構

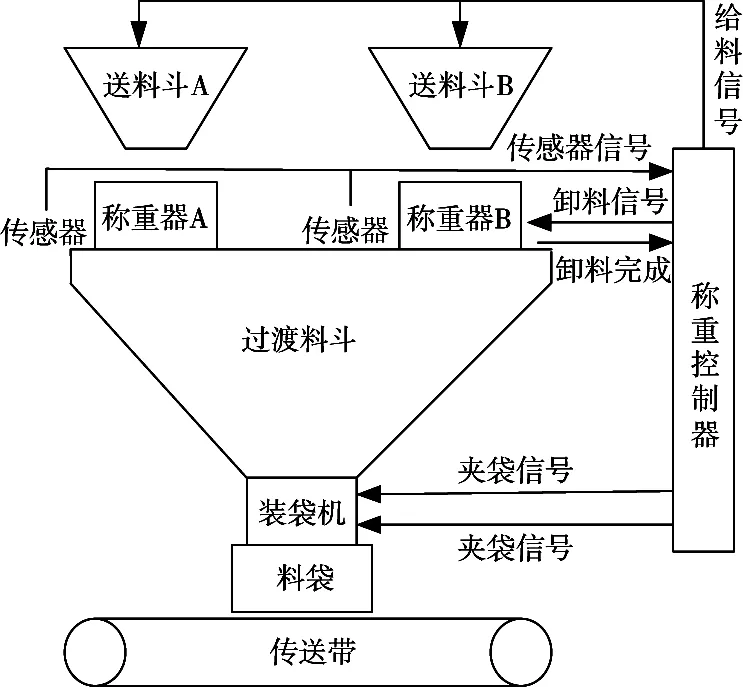

粉狀定量稱量包裝系統主要包括兩大部分,一部分是定量稱量系統,另一部分是自動包裝系統。定量稱量系統主要由送料系統、稱重系統、送料斗以及包裝系統等組成。

自動包裝單元主要由控制器、封口機等組成,系統的整體結構如圖1所示。

圖1 系統整體結構

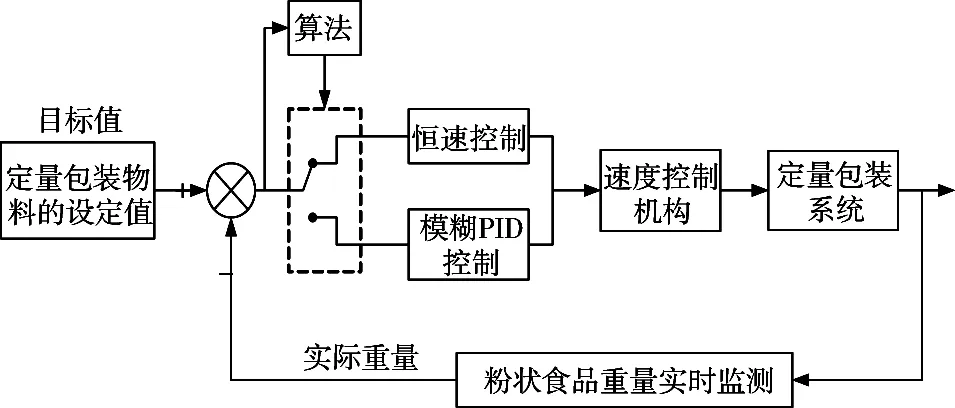

1.2 定量包裝控制原理

粉狀食品定量稱量包裝控制系統如圖2所示。下料控制系統主要由PXA270控制器、變頻器、稱重傳感器、觸摸屏等電氣設備組成。在系統運行時,系統中的稱重傳感器將重量信號轉化為4~20 mA電信號,模擬量采集模塊再將電信號轉化為數字量,并傳送到CPU控制器中。通過與觸摸屏設定的目標重量進行比較,定量控制系統采用粗加料系統A進行快速加料,從而滿足速度要求;當重量達到設定值時,則通過精加料系統B進行補料,并通過模糊PID控制方式進行加料,從而提高稱量精度。

圖2 自動控制系統結構

2 硬件系統設計

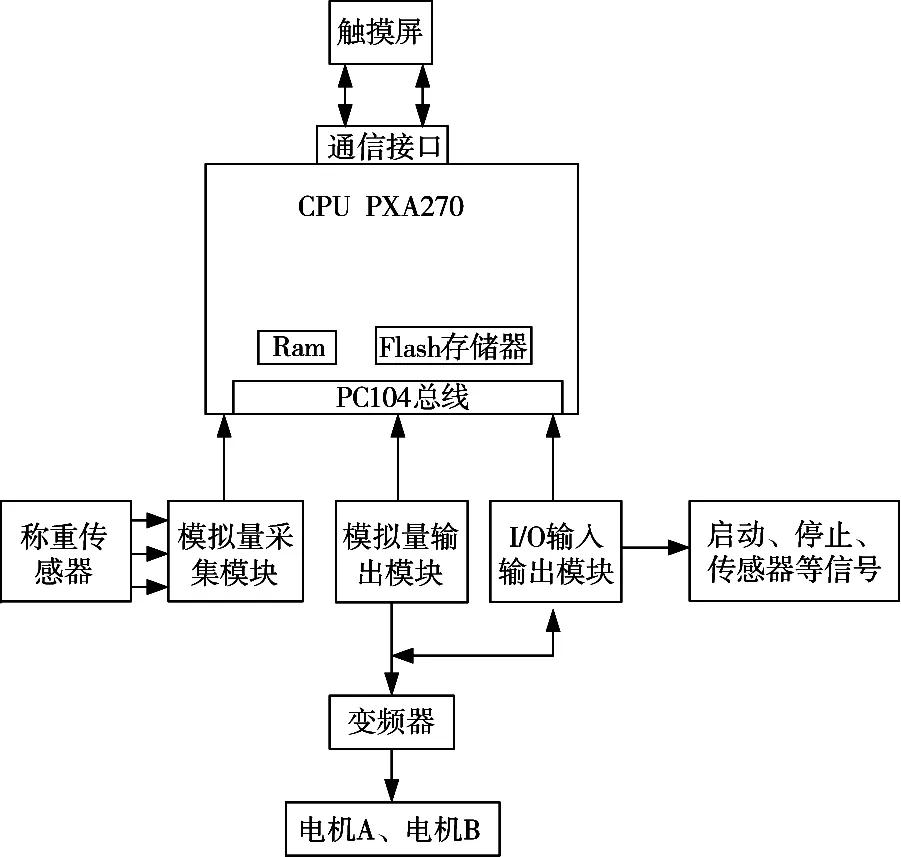

定量稱重包裝系統控制器采用嵌入式工控主板,該工控機在PXA270微處理器的基礎上增加了同步動態隨機存取內存(SDRAM)和Flash閃存,并由以太網等外圍芯片和外部接口等組成。PXA270是一款功能強大的嵌入式處理器,PXA270在嵌入式Linux或Wince操作系統下能夠支持多種媒體格式,通過軟件的不斷改善,可以支持后期開發的媒體格式。PXA270作為稱重系統的核心處理中心,具有100 M自適應以太網接口以及多種觸摸屏通信串口。

控制系統硬件構如圖3所示。動態定量稱重系統中重量信號經過放大變送后被傳送到模擬量數據輸入模塊中,模擬量采集模塊將數據處理后傳送到微處理器中,CPU根據信號大小計算出食品具體的重量,并通過數字量輸入輸出模塊控制電機和閥門的動作。控制系統中通過串行通訊模塊與上位機觸摸屏進行通信。

圖3 控制系統硬件結構

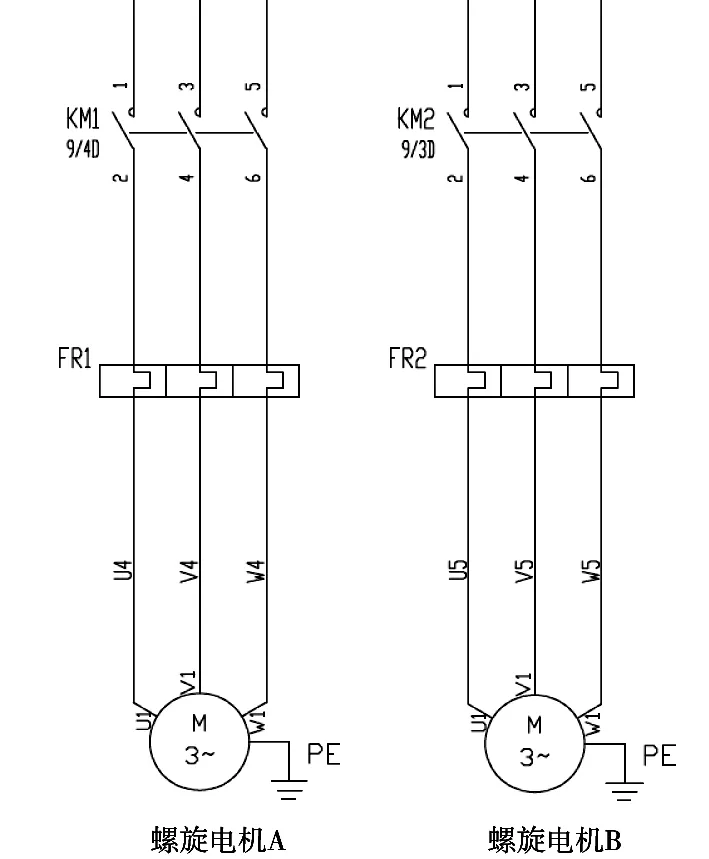

圖4 螺旋電機主電路

如圖4所示,螺旋電機A和螺旋電機B均通過交流接觸器KM1和KM2進行控制,并由熱繼電器保護器FR1和FR2對電機A和B進行過熱保護,當電機過熱時,FR1和FR2斷開從而切斷電機供電,并將反饋傳送到控制器的輸入中。

3 軟件系統設計

3.1 控制流程

粉狀食品定量稱量控制系統完成一次完整的稱量流程如圖5所示。系統運行時先進行數據初始化,當系統判斷滿足稱重條件時,即各個傳感器反饋信號沒有問題時(料斗內無料、各閥門全閉)開始運行。稱重控制系統首先控制粗下料閥和精下料閥同時打開,物料快速落入稱重料斗中,進行粗給料;當此時重量達到粗給料重量時,粗給料電磁閥則關閉,而精給料電磁閥仍然得電,則此時進入到精給料流程。

圖5 稱量流程

3.2 人機界面

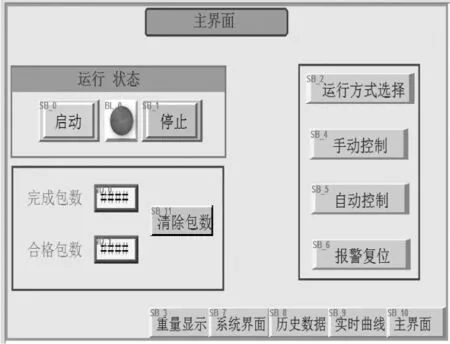

為了實現稱重包裝機參數的快速設置,能夠對系統進行實時監控,并能夠快速方便地完成調試,采用MT6070IH威綸觸摸屏進行人機界面開發。人機系統主要由重量顯示、系統界面、歷史曲線、實時曲線以及主界面等主要界面組成。人機界面如圖6所示。通過觸摸屏,快速地對稱重包裝系統進行有效監控,并記錄系統的各種故障,顯示產生此故障的原因。

圖6 運行界面

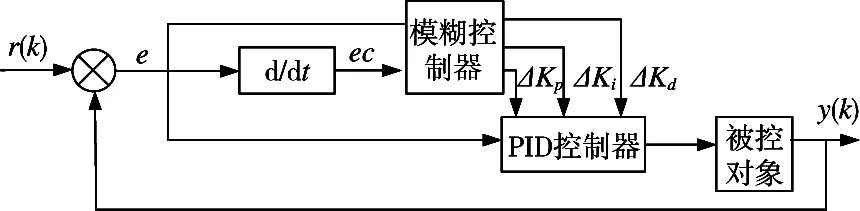

3.3 模糊PID控制算法

目前的稱量控制算法通常采用PID控制,PID控制算法結構簡單、易于實現。但該控制方法由于參數固定不變,導致該算法抗干擾性能較差,導致PID控制結果產生“快速性”和“超調”,上述這些缺陷使得PID控制算法在稱重系統中的應用具有一定的局限性,從而影響其稱重精度[9-15]。

為了提高稱重精度、提高控制系統的抗干擾能力、彌補外界干擾帶來的數據誤差、保證稱量包裝合格率,針對傳統的PID控制器中的參數調整,提出了一種自適應調整算法,即模糊PID定量稱量控制算法。該算法調整方式為:

式中:KP,Ki和Kd分別為PID控制器中的比例、積分和微分參數;ΔKP,ΔKi和ΔKd分別為經過優化后的PID參數增量。

通過模糊規則對粉狀食品目標重量與實際采集重量之差e(k)和差值變化率ec進行模糊推理,為達到調整目的,通過查詢模糊規則在線對其參數進行自適應調整。模糊PID定量稱量控制算法結構示意圖如圖7所示。

圖7 模糊PID定量稱量控制算法結構

取e、ec、ΔKP、ΔKi、ΔKd的模糊集合論域:{-6,-5, -4, -3, -2, -1, 0, 1, 2, 3 ,4, 5, 6}。其模糊集合為{PM, NM, NS, ZO, PS, PB, PM}。

4 試驗數據分析

為了驗證所設計的粉狀食品定量稱量包裝控制系統的有效性,進行了相關的試驗數據采集分析。在控制系統中分別采用傳統PID控制和模糊PID控制兩種算法分別進行稱重試驗。設定粉狀食品稱量包裝質量500 g,總共采集200包,將其平均分成20組,每組10個數據算出平均值,結果如表1所示。

由表1可以看出,采用傳統PID控制方法時稱量重量波動較大且重量最大偏差為3.3 g,偏差平均值約為1.84 g。采用模糊PID控制方法時溫度波動較小,重量偏差絕對值最大為0.8 g,偏差平均值約為0.7 g。結果表明,所設計的控制系統能夠快速完成稱量包裝任務,采用模糊PID控制方法時能夠大大提高稱重精度,可以顯著提高企業食品加工質量。

表1 試驗結果

5 結語

為了提高食品加工企業的生產效率、提高稱量精度,設計了一款基于PXA270微處理器的嵌入式控制系統。詳細介紹了控制系統硬件結構,通過PC104總線實現模擬量數據以及外部I/O數據的采集和輸出。在硬件基礎上設計了控制系統軟件,設計了稱量流程和人機界面。為了提高稱量精度,將模糊控制引入到PID控制中,形成了智能模糊PID控制。最后的試驗數據表明,該控制系統能夠大大提高稱量精度,顯著提高食品加工企業的稱量效率和食品包裝質量。