電子穩定控制系統的線控制動控制策略研究

屈紫君,夏懷成*,尚東星,柴曉東,楊樹軍

(燕山大學 車輛與能源學院,河北 秦皇島 066004)

0 引言

如今,汽車輔助駕駛系統和無人駕駛系統是研發熱點,這些系統都需要線控制動系統來主動控制輪缸壓力[1],但由于線控制動系統控制具有非線性的特點,因此壓力的控制精度成為難點。線控制動系統分為電液制動系統和電子機械制動系統。電液制動系統保留車上原有的傳統制動管路,使用另外的控制機構主動增壓完成線控制動;電子機械制動系統則將傳統制動系統中的油液制動更改為電制動[2-3]。本文基于電子穩定控制系統(Electronic Stability Controller,ESC)對線控制動策略展開了研究,ESC屬于電液制動系統,其不僅具備傳統液壓制動系統的全部功能,而且可控性好、響應速度快[4]。因此,近年來國內外各大汽車廠商及學者對此進行了研究,國外如博世公司的ESC線控制動產品已較為成熟,但國內公司和高校對ESC線控制動研究起步較晚,清華大學與天津英創匯智公司合作,進行控制器開發,應用于東風股份公司的部分車型;浙江亞太機電公司的ESC線控制動產品已應用于東風小康公司的部分車型。對于ESC線控制動系統控制策略的研究,王治中等采用樣機臺架試驗的方法研究了電液制動系統的PI控制[5],提高了制動過程中的平順性,但自適應能力弱;林華岳等通過研究電液制動系統的模糊辨識控制,比較了不同方案下的控制效果并進行模型驗證[6],但依賴于實驗數據和專家經驗;Han和Zhao分別提出了一種自適應滑模液壓控制器和滑模觀測液壓控制器[7-8],滑模控制效果好,但控制頻率高,應用于實車時對控制器運算能力要求較高。

本文在前人研究的基礎上設計了邏輯門限控制與模糊控制有機結合的復合控制策略。邏輯門限控制魯棒性強,但控制精度低,因此結合計算量小的模糊控制將控制精度提高,并進行仿真及實車驗證。線控制動系統根據接收到智能駕駛所需求的目標壓力信號,不斷對電機轉速及高速開關閥進行閉環控制,完成輪缸的增壓、保壓、減壓及泄壓過程,使輪缸實際壓力很好地跟隨目標壓力,從而實現線控制動控制策略的研究。

1 線控制動系統

基于ESC的線控制動系統總成包括制動踏板、真空助力器、真空泵、制動主缸、ESC、主缸壓力傳感器、輪缸壓力傳感器、液壓制動卡鉗、EPB制動卡鉗、制動盤、制動硬管和制動軟管等,結構如圖1所示。

ESC執行器的液壓管路如圖2所示,可通過閥與電機的配合實現增壓、保壓、減壓與泄壓的主動控制。

ESC線控制動系統共有增壓、保壓、減壓、泄壓4個工作狀態。本文僅對電機、限壓閥及吸入閥的控制進行研究,增、減壓閥保持常態。試驗汽車的制動管路為X型布置[9],以左前-右后制動回路為例,增壓時,限壓閥1通電關閉,吸入閥1通電打開,電機通電驅動柱塞泵泵油,主缸內的低壓制動液被抽出,流經吸入閥1、柱塞泵后變為高壓制動液,通過增壓閥1、2流入左前及右后輪缸;保壓時,限壓閥1通電關閉,吸入閥1斷電關閉,阻隔了制動液流回到主缸;減壓時,限壓閥1通電,吸入閥1斷電關閉;泄壓時,限壓閥1、吸入閥1均保持常態。右前-左后制動回路與此類似。4個狀態依次循環,從而實現了主動制動過程。

基于AMESim模型庫中的子模型[10],依據ESC執行器的工作原理建立仿真模型。本文研究的電磁閥均為二位二通的高速開關閥[11],通過控制信號端口的高低壓來控制電磁閥的打開與關閉。電磁閥的最大流量是影響壓力的關鍵參數[12],其中限壓閥、吸入閥、增壓閥和減壓閥的最大流量分別為2.57 L/min、3.20 L/min、2.35 L/min和2.50 L/min。柱塞泵是主動建壓的動力源,泵的排量及轉速直接影響到主動建壓的性能,其中柱塞泵的排量為6.152×10-8m3/rad,轉速為796 r/min。

2 線控制動系統控制策略設計

線控制動系統在收到智能駕駛所需求的目標壓力后,首先結合輪缸反饋回的實際壓力,利用邏輯門限控制綜合決策判斷出系統應處于何種模式,并根據對應的壓力模型得到基礎電機及電磁閥PWM,然后根據壓力誤差(目標壓力與輪缸壓力之差)及基礎電機、電磁閥PWM,通過模糊控制器來動態補償電機、電磁閥的PWM。最后綜合基礎PWM和補償PWM,輸入ESC液壓執行單元,驅動電機和電磁閥進行相應動作,最終精準實現智能駕駛所需的目標壓力,其原理如圖3所示。

2.1 邏輯門限控制

無目標壓力時系統處于泄壓模式,當目標壓力大于首次增壓門限值0.1 MPa時,系統進入增壓模式;當壓力誤差小于增壓誤差門限值0.2 MPa時,系統進入保壓模式;在保壓階段,若壓力誤差大于增壓誤差門限值0.2 MPa時,系統將再次進入增壓模式,若壓力誤差小于減壓門限值-0.3 MPa時,系統進入減壓模式;若目標壓力小于退出邏輯門限值0.05 MPa,系統進入泄壓模式。如此完成壓力模式的選擇,其門限控制邏輯如圖4所示。

2.2 壓力模型

為了得到對應壓力下的電機及電磁閥PWM,在本文研究中,采用標定ESC液壓執行單元增減壓特性的方法[13]。該方法是一種偏向工程實踐的高效方法[14]。

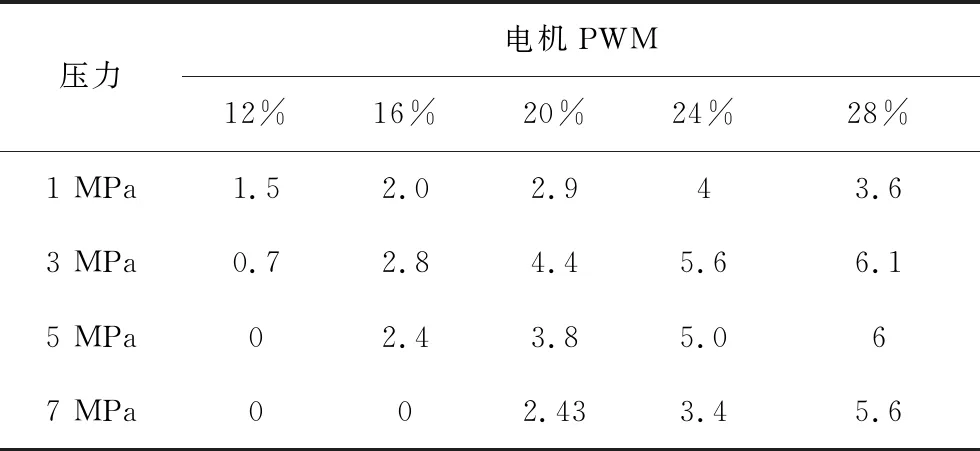

增壓特性測試方法是在不同的電機PWM下,進行主動增壓,使輪缸壓力達到8 MPa。電機PWM為12%~88%(電機PWM的有效區間),間隔為4%,測試出了20組不同電機PWM下的輪缸壓力。計算出各電機PWM下各壓力點的增壓速率,此試驗車選取1 MPa、3 MPa、5 MPa、7 MPa四個壓力點,得到了電機PWM、輪缸壓力及增壓速率三者的關系,前5組增壓速率表格如表1所示。減壓特性測試方法與此類似。

表1 增壓速率表

主動增、減壓控制原理表達式如下:

Peor=Ptrg-Prel,

(1)

(2)

由式(1)可計算出誤差壓力Peor,其中Ptrg、Prel為目標壓力與實際壓力;由式(2)可計算出期望壓力速率Ktrg,其中Kinc、Kdec為增、減壓速率因子,是由多次仿真試驗得到的經驗值。

根據已判斷出的系統狀態,若系統處于主動增壓模式,結合實際輪缸壓力及表1,通過插值法得到期望電機PWM,吸入閥PWM為1,限壓閥PWM為0;若處于主動保壓模式,電機、限壓閥、吸入閥PWM均為0;若處于主動減壓模式,通過插值法得到期望限壓閥PWM,電機、吸入閥PWM均為0;若處于泄壓模式,電機PWM為0,限壓閥、吸入閥PWM均為1。

2.3 模糊控制器

由于基礎電機及電磁閥PWM是由標定得來的,且采用的是邏輯門限控制,故實際輪缸壓力曲線并不能很好地跟隨目標壓力曲線,需要反饋控制,本文采用了魯棒性較強的模糊控制器[15]。根據壓力誤差及基礎電機、限壓閥PWM,分別設計了增壓及減壓模糊控制器,來計算補償PWM。以增壓模糊控制為例,輸入變量為壓力誤差和基礎電機PWM,輸出變量為補償電機PWM,其論域分別為[0,2.00]、[0.12,0.88]及[0,0.30],輸入和輸出語言變量的模糊子集均為{NL,NM,NH},根據經驗制定模糊規則,如表2所示。減壓模糊控制與此類似。

表2 模糊控制規則表Tab.2 Fuzzy control rule table

3 仿真結果與實車試驗結果分析

為了進一步驗證設計的ESC線控制動控制策略的有效性,對比了本文控制策略下及PID控制策略下的的梯形目標壓力變化仿真,并進行了本文控制策略下的實車測試。實車測試要求在水平均一的高附路面,每次制動前,制動盤的溫度在50~100 ℃之間,制動初速度在30~60 km/h之間,當車速達到(50±5)km/h 時摘掉檔位,發出目標壓力指令。

梯形目標壓力測試曲線的斜率體現了ESC的主動增減壓能力,曲線的穩態直線體現了ESC的主動保壓能力;測試曲線分為兩次增壓,模擬了駕駛員的分階段制動,同時也反映了制動系統典型的增壓-保壓-減壓過程,模擬了駕駛員典型的制動減速工況。

測試綜合壓力曲線如圖5所示,可以明顯看出本文控制策略下的仿真壓力曲線更貼合目標壓力曲線,實車測試曲線和仿真測試曲線在增壓及減壓階段基本重合,和目標壓力相比,響應延遲時間不超過300 ms,響應速度快。

測試壓力誤差曲線如圖6所示,主動增壓過程為5.42 s~7.5 s,11 s~13 s;主動保壓過程為7.5 s~11 s,13 s~16.8 s;主動減壓過程為16.8 s~20.8 s。可以看出主動增減壓過程中,由于液壓系統響應有延遲,導致本文控制策略下的仿真壓力誤差在±0.1 MPa內變化,而PID控制策略下的仿真壓力誤差在±0.2 MPa內變化;主動保壓過程中,本文控制策略下的仿真穩態壓力誤差接近0 MPa,而PID控制策略下的仿真壓力誤差在±0.1 MPa內變化;無論是增保減中的任何一個階段,本文控制策略的控制精度均高于PID控制策略。本文控制策略下的實車壓力誤差,主動增減壓過程中在±0.3 MPa內變化,主動保壓過程中在±0.15 MPa內變化,驗證了本文所設計控制策略的正確性,具有實際應用價值。

增壓過程中電機PWM的變化如圖7所示,可以看出在增壓過程中,目標壓力信號剛出現時,壓力誤差大,由此算出需要較大的增壓速率,故插值得出的基礎電機PWM較大,模糊控制器計算的補償電機PWM較小;隨著輪缸壓力的增加,壓力誤差減小,基礎電機PWM減小,補償電機PWM較大,直至壓力誤差小于增壓誤差門限值,系統進入保壓階段,基礎電機PWM減為0。減壓過程中限壓閥PWM變化與此類似。

4 結論

本文設計了一種邏輯門限控制與模糊控制有機結合的復合控制策略,充分利用了門限控制的邏輯和模糊控制的語言規則信息,應用AMESim和Simulink聯合仿真,驗證了所設計控制策略的有效性,并成功應用于實車測試。仿真及實車測試結果表明:設計的控制策略使輪缸壓力可以很好地跟隨目標壓力,響應延遲不超過300 ms,響應速度快,穩態壓力誤差控制在±0.15 MPa內,控制精度高。該系統大大提高了輔助駕駛和無人駕駛系統的主動安全性,具有實際應用價值。