自動化生產線裝配單元三維仿真平臺的構建

李光平,唐月夏

(南寧學院 機電與質量技術工程學院,廣西 南寧 530200)

自動化生產線是現代化生產加工、部件組裝、搬運分揀等生產過程的重要設備。由于設備復雜,直接進行現場調試存在很大風險。建立三維仿真平臺,對自動化生產線進行運動控制仿真,可以使設備的調試既高效、又安全。

自動化生產線仿真平臺可以通過力控、MCGS 等軟件平臺實現,目前較多的是采用MCGS 軟件平臺和插入圖元的方法設計仿真界面[1-6]。然而,用 MCGS軟件平臺開發的三維模型只是以二維圖元變換表示,尚不能直觀、多角度地反映設備的真實狀態。本文以自動化生產線的一個工位裝配單元為例,利用 CAD建立其3DS 模型,以三菱PLC 為核心控制器,在“態神”組態軟件的框架上構建裝配單元的三維仿真平臺,并進行三維運動模型研究。該仿真實驗平臺能直觀地反映裝配單元的真實運動,實時執行零件的裝配任務,提高了設備運行調試的效率和安全性。

1 實驗平臺總體設計

如圖1 所示,自動化生產線裝配單元三維仿真平臺主要由3DS 模型、三維運動模型、PLC 運動控制、“態神”界面設計、裝配單元實物5 個模塊組成。

(1)3DS 模型模塊。該模塊主要是利用 CAD 軟件建立裝配單元的3DS 模型,根據裝配單元實體設備,測量其關鍵運動部位的尺寸,選擇合適的比例建立三維模型。

(2)三維運動模型模塊。建模時,每個3DS 子對象都有一個默認基點,其旋轉運動和直線運動都參照此基點,該基點是建模時確定的。根據該基點,建立裝配單元的運動模型。

圖1 裝配單元三維仿真實驗平臺的結構

(3)PLC 運動控制模塊。以三菱FX 系列PLC 為運動控制核心,讀入開關信號和各檢測傳感器信號,輸出運行信號,控制三維模型和換向電磁閥的動作。

圖2 落料機構三維模型

(4)“態神”界面設計模塊。通過“態神”組態軟件為實驗平臺設計上位機界面,該界面能與PLC 進行串口通信,并能在多種模式下完成對裝配單元的運行調試,例如與PLC 單獨連接進行模擬仿真,與PLC、裝配單元聯機調試等。

(5)裝配單元模塊。以自動化生產線上的一個工位為例,通過研究其三維仿真調試,為其他工位乃至整個生產線的三維仿真提供參考[7-10]。

2 建立 3DS 模型

裝配單元主要由落料機構、回轉物料臺和裝配機械手組成,其功能是將料倉內的零件嵌入到裝配臺的待裝配工件中。利用 AutoCAD 建立三維模型如圖 2—圖4 所示。落料機構由管形料倉、頂料氣缸和擋料氣缸組成;回轉物料臺由氣動擺缸和2 個料盤組成;裝配機械手是裝配單元的核心,由水平伸縮氣缸、升降氣缸和氣動手指組成。

圖3 回轉物料臺三維模型

圖4 裝配機械手三維模型

落料機構、回轉物料臺和裝配機械手安裝配在支架上,得到裝配單元的整體模型,如圖5 所示。為保證3DS 模型導入態神組態軟件后,每個運動部位都能夠獨立的動作,在建模時需將運動部位建立在AutoCAD 的不同圖層上。

圖5 裝配單元整體模型

3 三維運動模型

3.1 直線運動模型

裝配單元各部件中,直線運動對象為擋料氣缸、頂料氣缸、伸縮氣缸、升降氣缸以及兩個氣動手指共6 個部件。3DS 模型建好后,以各部件的中心作為移動的初始位置,如圖6 所示。

以升降氣缸為例,其移動矩陣表示為

裝配單元直線移動的矩陣表示為:

圖6 直線坐標系

更普遍地,直線移動的位 移矩陣表示為

3.2 旋轉運動模型

在裝配單元的各部件中,進行旋轉運動的是回轉物料臺。3DS 模型建好后,設默認的旋轉中心為O,旋轉物料臺的中心為O1,旋轉物料臺繞O點旋轉θ角度后的中心為O2,如圖7 所示。

旋轉物料臺旋轉后的移動量為

圖7 旋轉坐標系

依據以上公式,可以得到裝配單元的運動模型,由此可設置三維實體模型的動作。

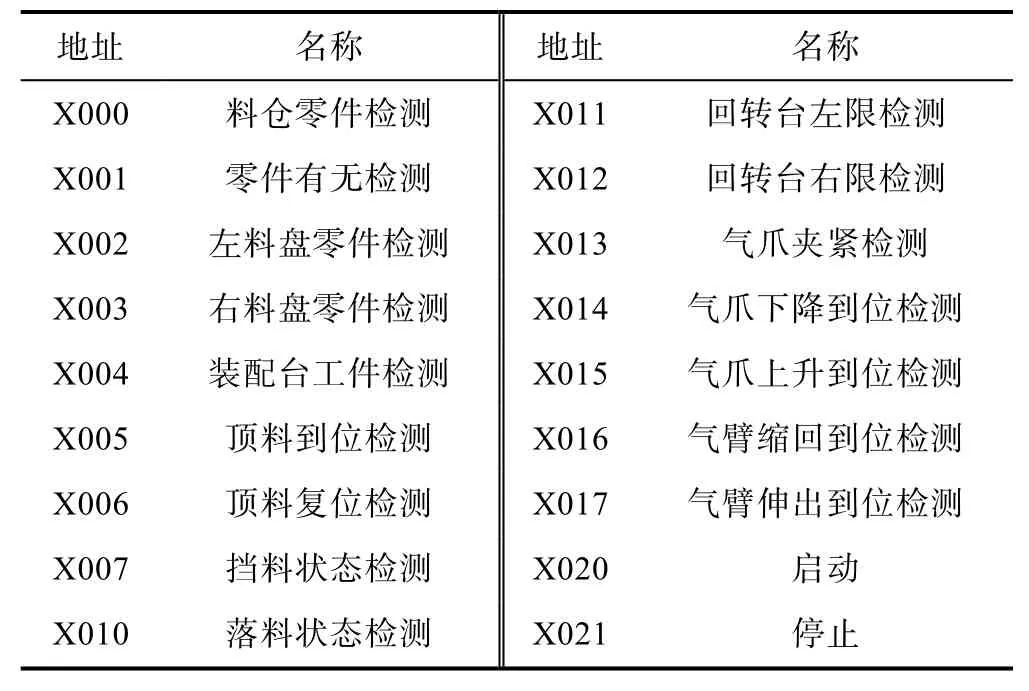

4 控制程序設計

對于裝配單元系統控制對象為各氣缸的電磁換向閥,需要檢測的參數為各氣缸動作的極限位置以及物料的到位情況。根據裝配單元的控制要求,整個裝配單元的數字量輸入點數為18 點,數字量輸出點數為6點,I/O 地址分配表如表1、表2 所示。考慮到10%~15%的 I/O 點數余量,選取 PLC 型號為三菱FX2N-48MR,其硬件接線如圖8 所示。

表1 輸入端口分配表

表2 輸出端口分配表

裝配單元控制程序利用 GX Developer 軟件的順序功能圖(SFC)完成。順序功能圖將一個完整的控制過程分為若干階段,階段間有一定的轉換條件。如果滿足轉換條件就實現階段轉移,即上一階段動作結束,下一階段動作開始[11]。通過分析部件的運動要求,編寫了裝配單元的控制程序。裝配單元工作流程如圖9 所示。

圖8 PLC 硬件連接示意圖

圖9 裝配單元工作流程圖

5 上位機界面設計

采用“態神”組態軟件進行上位機界面設計,實現裝配單元工作過程的實時控制和圖像監視。“態神”組態軟件既可以直接建立三維模型,也可以導入其他軟件建立的三維模型。上位機界面設計包括新建工程、創建I/O 設備通信、建立實時數據庫、設計界面以及動畫連接[12]。I/O 設備通信主要功能是驅動系統與現場設備進行通信采集,讀取 PLC 各端口數據。根據PLC 硬件選型,新建三菱FX 編程口系列驅動。

根據裝配單元的控制要求及I/O 分配表,定義變量、建立實時數據庫。在三維窗口處插入一個3DS 模型,導入裝配單元的三維模型,調整比例,得到上位機界面如圖10 所示。

圖10 上位機界面

將上位機界面中的圖形對象與實時數據庫中的數據對象鏈接,并根據三維運動模型設置相應的動畫動作,完成裝配單元三維仿真實驗平臺的構建。

6 運行調試及仿真效果

建立自動化生產線裝配單元三維仿真實驗平臺與PLC 的通信,下載控制程序并運行。調試結果證明該仿真實驗平臺與PLC 通信良好,裝配單元在上位機界面的動態顯示實時、準確。通過拖動鼠標,可以從各個角度對模型進行觀察,真正實現了三維仿真,仿真效果如圖11、圖12 所示。

圖11 機械手下降抓取

圖12 機械手伸出

該仿真實驗平臺能很好地反映裝配單元的真實運動,提高仿真實驗的直觀性、有效性。該平臺可用于設備的控制程序調試,降低現場設備調試的風險;亦可與設備同時運行,實現設備的遠程同步監視。