滑動速度對碳滑板載流摩擦磨損性能的影響

胡 艷,黃盼盼,馬 然

(江蘇師范大學 機電工程學院,江蘇 徐州 221000)

受電弓是列車受流的關鍵部件,列車通過受電弓滑板與架空接觸網間的滑動電接觸處傳輸電能。隨著列車速度的不斷提高,受電弓承受的氣動抬升力不斷增加,弓網間的振動沖擊加劇,受電弓滑板的工作環境變得愈發苛刻[1-5]。

純碳滑板具有良好的電氣特性、優異的自潤滑性能和滅弧作用,在我國高速鐵路受電弓上應用廣泛。鑒于線路實測存在試驗組織、報批、運行管理等諸多困難,目前有關弓網載流摩擦磨損的研究基本均在載流摩擦磨損試驗機上進行[6-10]。通過開展受電弓滑板/接觸線的載流摩擦磨損試驗,可獲取摩擦系數、磨損率、載流效率等諸多參數的變化規律,結合磨損表面的微觀形貌分析、EDS 分析等手段,有助于揭示受電弓滑板磨損機理,為研制新型受電弓滑板材料提供有益借鑒[11-13]。

本文以我國高速鐵路普遍采用的純碳滑板受電弓為研究對象,利用環-塊式高速載流摩擦磨損試驗機,研究列車速度在160~350 km/h 區間時,速度變化對受電弓滑板摩擦磨損性能的影響。

1 實驗裝置與方法

載流摩擦磨損試驗機見圖1。轉盤直徑為1 100 mm,變頻電機在變頻器的控制下使轉盤轉速在0~2 100 r/min內連續可調,用以模擬弓網間相對滑動速度;轉盤與碳滑板間法相接觸力在10~300 N 范圍連續可調,用以模擬弓網間法相接觸力;碳滑板座拉出值在0~60 mm、頻率在0.3~3.0 Hz 間連續可調,用以模擬架空接觸線的“之”字形分布。試驗數據采集系統見圖2。電流互感器采用HS05-500、0.1A-C,電壓傳感器采用LV25-P,相關信號通過TopView 信號采集器采集,采樣頻率為1 000 Hz。

圖1 摩擦磨損試驗機

圖2 數據采集系統

轉盤上鑲嵌Cu-Ag 合金接觸線;滑板座內鑲嵌碳滑板,碳滑板取自高鐵受電弓并切割為 120 mm×34 mm×25 mm 的立方體(見圖3)。接觸線與受電弓滑板均為我國高速鐵路正使用的材料。

圖3 受電弓碳滑塊

接觸線與碳滑板間通過的靜態電流為250 A,接觸壓力為70 N,碳滑板拉出值60 mm、頻率1 Hz。相對滑動速度分別為160、200、250、300、350 km/h 進行試驗,研究不同速度下磨損率、載流效率多參數的變化規律。借助光學顯微鏡和掃描電鏡(SEM)對碳滑板磨損表面的微觀形貌進行分析。利用能譜分析儀分析磨損表面元素成分組成。每個工況前均使用600#砂紙對接觸線和碳滑板表面進行打磨,并低速運行一段時間(預磨),待碳滑板與接觸線接觸良好后再按工況設定的速度運行,正式試驗時碳滑板相對于接觸線行進的里程為100 km。為保證試驗結果的準確性,每種工況均運行3 次,取3 次測量結果的平均值為最終試驗結果。

2 數據處理方法

2.1 磨損率計算

測量試驗前后碳滑板的質量,并根據下式表征碳滑板的磨損率:

式中:ws為磨損率(mg/km),m1為磨損前的質量(mg),m2為磨損后的質量(mg),S為相對滑動距離(km)。

2.2 電弧放電能量計算

接觸線和碳滑塊之間存在接觸電阻,電流流經該接觸電阻將產生一個小的電壓降。本實驗中接觸良好時的電壓降為0.965 V(最小動態起弧電壓)。當電壓降超過0.965 V 時即認為出現了電弧放電現象。單位距離內電弧放電能力用下式表征:

式中:E為單位時間的電弧能量,U為滑板與接觸線之間的實測電壓與最小動態起弧電壓的差值,I為流經滑板與接觸線摩擦副的電流,T為試驗總時間。

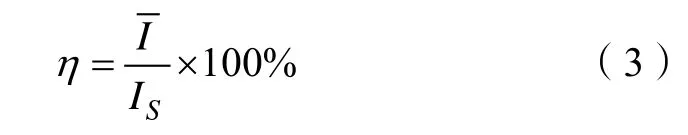

2.3 載流效率計算

載流效率是表征弓網摩擦副動態受流能力的重要指標,載流效率越高,弓網摩擦副的受流能力越好。計算公式如下:

式中:η為載流效率,為動態載流平均值,Is為靜態給定的電流值。

3 結果與討論

3.1 速度對各參數的影響

圖4(a)(b)(c)分別為碳滑板磨損率、電弧放電能量和載流效率隨弓網相對滑動速度變化的曲線。由圖4(a)可知,無論是純機械磨損(I=0 A),還是載流磨損(I=250 A),碳滑塊的磨損率均隨其滑動速度的增加而增大,且相對于純機械摩擦副,電流引入后碳滑板的磨損率明顯增加。這主要是由于電流引入后,引起受電弓滑板磨損的因素增加了電氣磨損,故同樣工況下碳滑塊在載流條件下的磨損率大于純機械磨損條件下的磨損率。此外,對比圖 4(a)中曲線的斜率可知,載流條件下碳滑板磨損率增長的幅度明顯大于純機械磨損。這可能是由于載流情況下導致碳滑板溫升的熱源增加,除純機械磨損時的摩擦熱外,增加了焦耳熱和電弧熱的影響,碳滑板溫度升高,尤其是電弧放電現象將改變滑板表面的理化性質,進而導致磨損率變化幅度明顯加劇。由圖 4(b)和(c)可知,弓網間的電弧放電能量隨相對滑動速度的增加而增加,載流效率隨相對滑動速度的增加而減小。這主要是由于隨著列車速度的增加,弓網間的振動沖擊加劇,弓網離線現象出現的頻次增加,電弧放電頻次增加又進一步加劇碳滑板表面的燒蝕,使弓網間接觸狀況進一步惡化。

圖4 相對滑動速度對載流摩擦磨損性能的影響

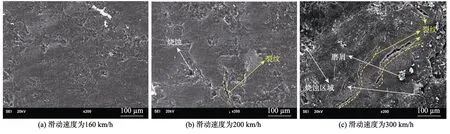

3.2 磨損形貌

限于篇幅,圖5 僅給出了相對滑動速度為 160、200 和300 km/h 碳滑板的磨損形貌。碳滑板/接觸線配副相對滑動速度為160 km/h 時,碳滑板表面沒有裂紋出現;當相對滑動速度達到200 km/h 時,碳滑板表面出現裂紋并伴有電弧燒蝕現象;當相對滑動速度達到300 km/h 后,碳滑板表面的熱裂紋、燒蝕區域和燒蝕程度明顯增多,滑板表面出現塊狀磨屑。這是由于隨著相對滑動速度的增加弓網間電弧放電頻次增多,進而導致碳滑板燒蝕程度、燒蝕區域隨相對滑動速度遞增。這也印證了前述的電弧放電能量隨列車速度的增加而增大的結論。同時,隨著速度的增加,接觸線與碳滑板間振動沖擊加劇,加速了裂紋的萌生與擴展,最終形成塊狀剝落加劇滑板的磨損。碳滑板磨損表面磨屑急劇增多也進一步印證了圖 4(a)中載流條件下滑動速度超過300 km/h 時滑板磨損率增幅加劇這一現象。

圖5 碳滑板磨損形貌

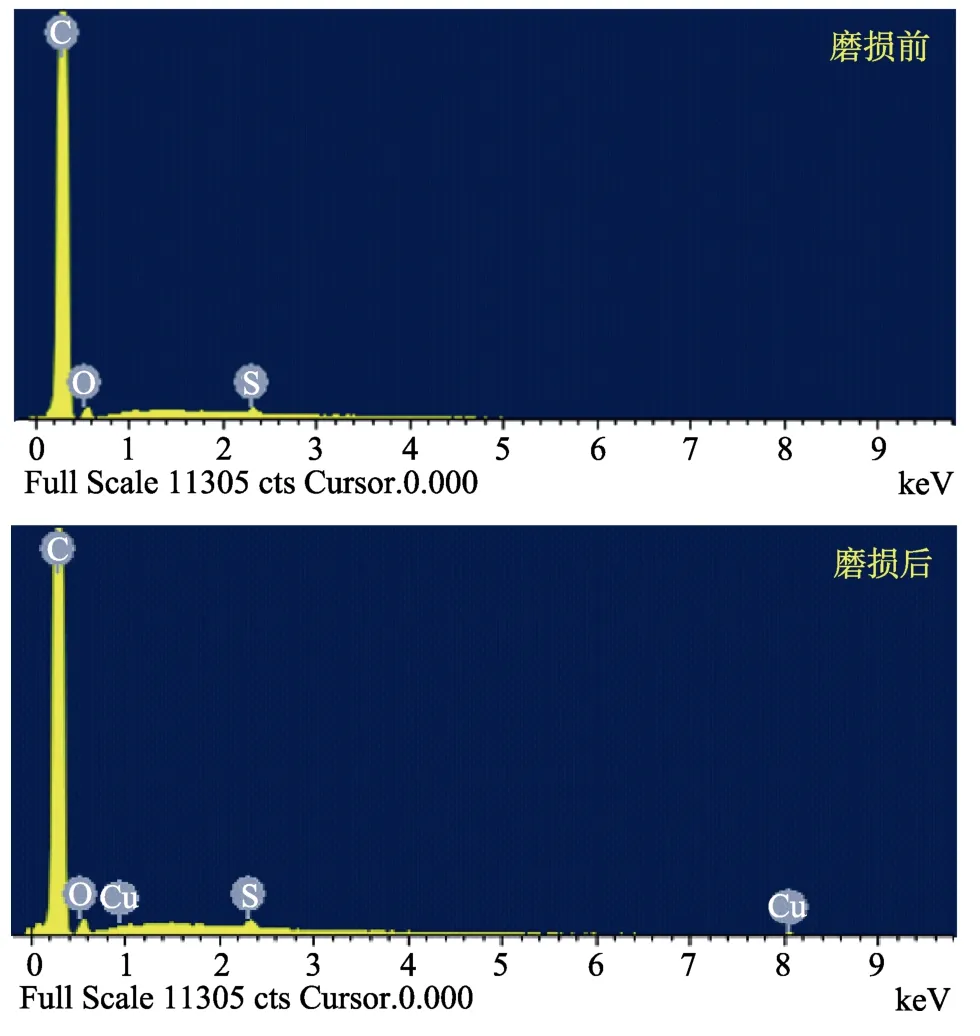

圖6 為碳滑板磨損前后的能譜分析(EDS)圖。由圖可知,碳滑板磨損前其表面沒有出現 Cu 元素,碳滑板磨損后其表面出現了Cu 元素,說明Cu-Ag 合金接觸線中 Cu 元素發生了轉移。這是由于銅的熔點為 1 083 ℃(Cu-Ag 合金接觸線的熔點低于銅的熔點),而電弧放電的瞬間溫度可達幾千攝氏度,電弧放電將使接觸線局部軟化,在碳滑塊犁削的作用下將發生材料轉移,故在碳滑板表面檢測到Cu 元素。

圖6 EDS 分析圖

4 結論

(1)碳滑板的磨損率、弓網間電弧放電能量均隨列車速度的增加而增加,且相對滑動速度超過300 km/h后滑板的磨損率顯著增加;碳滑板/接觸線摩擦副的載流效率隨著列車速度的增大而減小。

(2)隨著列車速度(也即碳滑板相對滑動速度)的增加,碳滑板磨損表面的燒蝕程度逐漸增大,熱裂紋在相對滑動速度達到200 km/h 時開始出現,且隨著相對滑動速度的增加,裂紋的寬度、深度增大,磨屑增多。

(3)弓網相對滑動過程中接觸線上少量 Cu 材料轉移到了碳滑板磨損表面。