臨時停工綜放工作面自然發火重大風險管控技術

秦 鵬,楊子祥

(山東省天安礦業集團業有限公司,山東曲阜 273100)

0 引言

綜合機械化放頂煤采煤法(簡稱綜放)工作面自然發火具有隱蔽性、災害性大、隱患位置不易處理等難點,臨時停工的綜放工作面防滅火措施管控不嚴極易造成自然發火事故,給礦井帶來巨大安全隱患。對于臨時停工的綜放工作面,往往選擇封閉的方式來抑制采空區自然發火隱患,但是對于兩順槽長度超千米的綜放工作面,封閉后的防火處理不易實施,風險大、防滅成本高且啟封程序復雜、繁瑣、代價高。

如何在工作面不封閉的情況下,有效消除綜放工作面臨時停工期間的自然發火隱患,成為自然發火礦井面臨的難題。以星村煤礦綜放工作面為例,吸取以往綜放工作面停工防火處理的經驗,結合工作面停采時的地質條件等其他參數,最終確定均壓、注氮、注阻化泡沫、兩端頭停工位置掛柔性充填膜袋充填LFM 充填料、束管分析結合監測監控系統預測預報等綜合預防治理措施。

1 自然發火重大風險管控技術

1.1 均壓

均壓防滅火的實質是利用調節風窗、調壓氣室和連通管等調壓設施,改變漏風區域的壓力分布,降低漏風壓差、減少漏風達到抑制遺煤自燃、惰化火區或熄滅火源的目的,保證工作面正常安全生產。根據集團公司風量計算方法結合礦井實際,依據工作面氣象條件計算該工作面正常生產期時,所需風量980 m3/min;通過調節工作面運煤聯絡巷調節風窗,結合過往綜放工作面停工經驗,確定停工期間工作面風量調整為500~600 m3/min。

1.2 注氮

氮氣是一種不自燃也不助燃的惰性氣體,采用氮氣防滅火,能夠降低惰化空間內的氧濃度,抑制遺煤氧化自燃,促進火源窒息,并降低惰化空間內氣體的可燃、可爆性。同時能夠使防滅火區域形成正壓,有效減少防滅火區域的漏風。

(1)注氮方式。注氮方式可分為連續式注氮和間歇性注氮。臨時停工的綜放工作面宜采用連續性注氮。

(2)氮氣來源及注氮設備。氮氣采用液態氮,由槽車運輸預存入低溫貯氣罐中或直接與MYQ-1 型氮氣防滅火裝置連接汽化,通過輸氮管路壓注到該工作面采空區隱患點,從而消除火災隱患。

(3)一次注氮強度的確定。按噸煤注氮量計算,此法計算是指綜放面每采出1 t 煤所需要的防火注氮量。根據國內外的經驗,每噸煤需5 m3的氮氣量,計算公式為:

式中 QN——注氮流量,m3/min

A——年產量,t

K——工作面回采率,%

此礦井年產量900 000 t,代入計算QN=5×85%×900 000/(300×60×24)=8.85 m3/min。

(4)壓注氮氣工藝。氮氣防治煤層自然發火,是借助液態氮氣汽化后產生的壓力,通過管路或鉆孔將其注入防滅火區域,利用氮氣的防滅火性能對火區進行降溫和惰化。氮氣汽化裝置安裝在地面,通過注氮管路向井下該工作面采空區壓注。工作面兩順槽分別敷設一路注氮管路,根據采空區氣體分析情況選擇合適管路注氮。

(5)注氮系統。通過注氮管路系統壓注,出口選擇在進入采空區20 m 以上的管路。為防止管路內空氣進入采空區增加采空區內氧氣含量,在該工作面軌道順槽管路進入采空區前設置放空閥和截止閥,注氮前將放空閥打開、其后的截止閥關閉,并使用便攜式氧氣檢測報警儀檢測氣體中氧氣濃度,當氧氣濃度低于5%后打開截止閥,同時關閉放空閥,開始向采空區注氮。注氮開始流量控制在<100 m3/h,利于排除管路中的空氣,操作放空閥人員須將管路固定,防止擾動危及作業人員安全,并時時檢查氣體濃度,先觀察后檢測,防止排除的管路中的水損壞儀表;安排專人在集中回風巷沉淀池漸漸放出管路中的存水,降低空氣流動阻力。存在自燃隱患時流量≥600 m3/h,保證氣體勻速流向采空區對煤體惰化。

1.3 注阻化泡沫

(1)將發泡噴射器和氣動泵放在現場的適當位置,將溶劑箱刷干凈放在氣動泵附近。

(2)檢查注氮系統的各閘閥是否處于正確的開關位置,采面附近的大閘閥處于關閉位置,大閘閥前的閥門處于關閉位置。

(3)檢查完設備后,通知注氮站下氮氣,將注氮系統與發泡器之間連接相應的管路;發泡器入口與氣動泵管路連接;發泡器出口與進入采空區的注漿管連接。

(4)按比例向溶劑箱內添加防火劑與阻化泡沫(防火劑添加比例為3‰左右,發泡劑3%左右),然后聯系注氮站開始供氮,當氮氣快要到達發泡器時,打開發泡器氣體閥門和氣動泵,讓氣體與混合漿液進入發泡器,開始注阻化泡沫,利用發泡器入口端閥門調節氣體和漿液流量控制發泡效果。

1.4 兩端頭停工位置掛柔性充填膜袋充填LFM 充填料

通過停工后在兩端頭懸掛柔性充填膜袋充填LFM 材料,達到減少采空區漏風的目的。充填材料是一種速凝、早強、發泡的單液非高分子材料,該材料具有速凝、早強、發泡倍數高等特點,適合于空巷充填、密閉墻施工、冒頂區充填等工程。該類注漿材料主要具備以下特征:

(1)材料特性。①組成材料全部為無機材料,具備不自燃、無毒、無腐蝕、無污染特性,是完全環保型材料;②材料加水后迅速失流、硬化,能夠快速成型;③該材料施工水灰比適用范圍大(0.8~2∶1),在不同水灰比條件下結石率可以達到100%,適合于不同圍巖條件施工,材料加水后6~12 min 失去流動性,40~60 min固化;④該材料發泡倍數高,且發泡倍數可以根據現場需要調整,單位體積材料消耗量小,僅為160~200 kg;⑤材料可壓縮量大,可以起到有效的讓壓作用,該材料2 h 強度能達到0.5 MPa以上,且可以根據現場實際需要調整。

(2)具體實施。①將柔性充填膜袋用廢舊的錨桿固定在兩端頭,將LFM 輕型充填材料按照一定的比例配置成漿液,然后通過氣動泵輸送柔模充填袋達到減少采空區漏風的目的;②將礦用氣動泵放在軌道順槽距離煤壁300 m 左右的適當位置(隨著工作面的推采向外挪移),將Φ25 mm 高壓膠管和泵連接,膠管鋪設完畢且吊掛整齊后與發泡器進液管連接,發泡器進氣管路與壓風管連接,發泡器后使用單路膠管連接至擋墻充填位置;③Φ25 mm 高壓膠管一端與主供風管路連接,打開進風閥門,吹干凈管內殘留物后與泵體連接,將至少1 個容器盛滿水,將2 根吸料軟管放入容器內,打開進氣閥門,查看管路是否暢通,2 個出料口出料是否均勻,若有問題及時處理;④將高壓膠管和發泡器連接后打開氣動泵的進氣閥檢查注射端是否暢通,將發泡器和柔模袋進液口連接,先壓注清水看注膠管路是否暢通,若不通,將不透的注膠管路卸下后,用乳化液管路和不暢通的注膠管連接后進行沖透,沖透時管路末端嚴禁對著人員,待沖透再注;⑤配置漿液時將拌料箱刷干凈,按照水灰比1∶0.4 的比例配置充填料,攪拌均勻準備充填;⑥柔模充填袋全部充填完畢后,管路剩余漿液噴涂在柔模充填袋與巷道幫部接觸部分,減少接觸部分漏風。

1.5 束管分析結合監測監控系統預測預報

(1)一氧化碳。在整個氧化階段均出現,其濃度隨溫度的升高而升高。根據《煤樣自燃傾向性測試》:煤溫超過60~70 ℃后,一氧化碳產生率、耗氧速度和升溫速度均加快。確定一氧化碳作為煤炭自燃溫度早期標志性氣體。

(2)乙烯、乙炔。根據《煤樣自燃傾向性測試》:當煤溫超過80 ℃時開始有乙烯等煤分子支鏈裂解的氣體產生,超過150 ℃后有乙炔氣體產生。確定乙烯、乙炔作為煤炭自燃溫度后期標志性氣體。如果出現乙烯、乙炔,說明煤的自燃已比較嚴重,必須立即采取措施。中煤科工集團重慶研究院2014 年6 月6 日對星村煤礦3307 工作面運輸順槽煤樣最短自然發火期實驗報告中指出:煤樣升溫氧化過程中臨界溫度為135 ℃。

(3)礦井配備JSG-7 束管監測系統,通防工區安排每周不少于6 次對工作面兩順槽及架間異常點取樣后,送地面氣體化驗室分析1 次,分析內容有O2、N2、CO、CO2、CH4、C2H6、C2H4、C2H2等,通防科每周分析1 次。

(4)礦井裝備KJ66X 監測監控系統,工作面運輸順槽距匯風點安設一氧化碳傳感器,定為自燃發火觀測點,每周進行1 次觀測分析。

(5)當束管檢測數據出現異常時,立刻采取措施進行處理,同時根據分析結果調整防滅火措施,以便及時應對自然發火風險。

2 效果分析

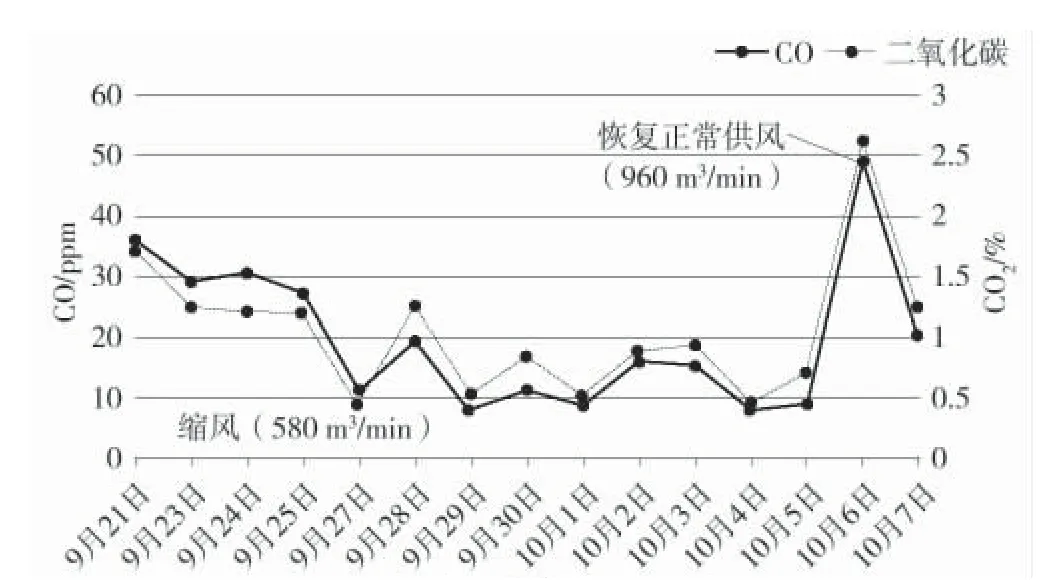

臨時停工綜放工作面回風隅角氣體變化不大,穩步在5×10-5(50 ppm)以下(圖1)。一氧化碳、二氧化碳濃度比停工前明顯降低。

圖1 工作面回風隅角氣體變化曲線

臨時停工綜放工作面回風流氣體在4×10-6(4 ppm)上下浮動,恢復正常供風后一氧化碳濃度在8×10-6(8 ppm)上下浮動。

圖2 工作面回風流氣體變化曲線

根據上述束管分析結果顯示:均壓、注氮、注阻化泡沫、兩端頭停工位置掛柔性充填膜袋充填LFM 充填料、束管分析結合監測監控系統預測預報等綜合預防治理措施有效的減少了采空區漏風,連續性注氮確保采空區氧氣濃度一直保持在下降趨勢。

3 總結

均壓、減少漏風是控制自然發火最有效的途徑,掌控好三帶變化及風量變化對自然發火的影響根據束管分析結果及時調整防火措施。臨時停工綜放工作面在停工時兩端頭施工揉膜袋隔離墻充填LFM 無機發泡材料可以有效的減少采空區漏風。