1080m3高爐節能技術的研究及應用

蔣彥剛,劉 棟,于俊勇,矯 濤,侯紀寶,李鐵峰

(山鋼股份萊蕪分公司煉鐵廠,山東濟南 271104)

0 引言

鋼鐵企業中煉鐵工序能耗占鋼鐵生產用能的70%,其中,高爐工序能耗占煉鐵工序的80%。為提高高爐動力能源的利用率,達到節能減排,降本增效的目的,山鋼股份萊蕪分公司開發應用了多項新技術。

1 技術方案的研究與確定

1.1 問題的提出

(1)部分1080 m3高爐熱風爐應用熱管換熱器預熱助燃空氣,余熱利用率低,預熱性能大幅下降,不利于節能減排、降本增效。

(2)高爐大修停爐,熱風爐燜爐時間越短、燒爐頻次越多,消耗的煤氣、電能越多。

(3)提高高爐頂壓,既能降低高爐消耗,又能提高TRT 發電量,目前平均頂壓182 kPa,有較大提升空間。

(3)高爐軟水系統存在的結垢嚴重、能耗高的問題,高壓水系統存在冷卻能力低的問題。

(4)高爐部分高壓線路因所帶感性負載數量居多,導致線路無功功率增大、功率因數下降,降低了網絡供電質量和用電設備的工作效率。

1.2 方案的研究與確定

1.2.1 高爐熱風爐廢氣預熱焦炭技術

高爐外購焦碳露天存放,水分波動較大,影響高爐爐況穩定。為改善高爐焦炭水分波動較大問題,在高爐熱風爐廢氣總管道上引一條DN1400 管道,通過主引風機將高溫煙氣輸送至高爐礦槽焦倉底部烘干吹掃實現熱量交換,降低焦炭水分,降低高爐燃料消耗,實現熱風爐廢氣二次回收利用。

1.2.2 高爐熱風爐板式空氣預熱技術

高爐熱風爐空氣預熱器原為熱管式空氣預熱器,熱管翅片積灰、堵塞嚴重,存在爆管現象,換熱效果大大降低。針對以上缺陷,將熱管式空氣預熱器改造為板式空氣預熱器。板式空氣預熱器通道具有流線型特點,傳熱效率高、阻力小,抗高溫氧化腐蝕及低溫露點腐蝕,壽命長,節焦效益巨大。

1.2.3 延長熱風爐燜爐時間新技術

在拱頂溫度降至550 ℃左右時,通過增加的聯通管,利用冷風反吹,讓助燃風通過聯通管進入冷風管道,再進入冷風閥,冷風從蓄熱室中、下部進入熱風爐的拱頂,然后從熱風閥進入熱風管道,從倒流休風閥排出。反復操作后把熱風爐蓄熱室中、下部的熱量逐步傳遞到拱頂位置,提高了拱頂的熱量,從550 ℃逐步提高到700 ℃,達到煤氣點火溫度后點火燒爐。使熱風爐的燒爐溫度達到1200 ℃左右,不用頻繁燒爐,延長熱風爐燜爐時間。

1.2.4 提高爐頂煤氣余壓回收利用率技術

升級改造風機運行參數,提高風機送風壓力。實施風機加級提壓改造,風機EPU(Energy Processing Unit,能耗調控單元)技術改造。對操作制度進行調整優化:提高鼓風動能活躍爐缸;優化裝料制度;高富氧、高風溫、高頂壓、低硅冶煉相結合;對現有焦炭品種進行篩選,保留使用效果好的焦炭,改善料柱透氣性;根據焦炭的冶金性能,制定燃料比結構調整標準;控制合理的篩分速度;嚴格原燃料的料位管理。

1.2.5 高爐水系統節能降耗改造

高爐軟水系統主要負責高爐冷卻壁、風口大中套、爐底以及熱風閥組等冷卻件的冷卻用水。開發應用空冷器分層防垢強冷技術和蒸發式空冷器噴淋系統防垢冷卻技術,提高軟水冷卻能力,節能降耗。

高壓水系統主要負責高爐風口小套用水。對高壓水冷卻能力提升,節能優化改造,改造為3 臺高壓供水泵,一用兩備;高壓水回水取消二次加壓泵站;取消提升泵房原4 臺提升水泵,只留2 臺新增加的提升泵,為常壓水進行二次提升加壓。優化管廊廢水回收系統,實施凈環水池水位自動監測調控,保障供水穩定。

1.2.6 高壓供電系統集中無功補償節電技術

開發應用高壓供電系統集中無功補償節電技術,改善電網質量,減少能源的浪費。①由進線控制柜和電容補償柜兩部分組成;②電壓優先原則;③自動發出動作控制指令之前,首先探詢動作后可能出現的所有超限定值,減少動作次數;④有硬件保護和控制器軟件保護功能;⑤異常報警閉鎖出口;⑥具有手動與自動操作功能;⑦具有記錄監測和遠程通信功能接口。

無功補償技術采用后,除了裝置本身外,還需要增設整套裝置的高壓電源柜、綜保保護部分及相應電纜和電纜頭。

2 應用效果

(1)高爐熱風爐廢氣預熱焦炭技術的應用,使高爐入爐焦炭水分含量由9.5%降至5.1%,降低高爐燃料消耗,提高了熱風爐煙氣的余熱利用率。

(2)熱風爐在線清洗低阻板片板式空氣預熱新技術的應用,提高高爐入爐風溫。采用板式預熱器比熱管預熱器的空氣溫度平均提高50~60 ℃,平均風溫提高30~40 ℃,提高了熱風爐煙氣余熱利用率,降低了焦比燃料消耗。

(3)延長熱風爐燜爐時間專利新技術的應用,減少燒爐頻次,燜爐時間由4 天延長到9~12 天,節省大量煤氣、空氣和電能,延長熱風爐耐材使用壽命,減少熱風爐點火需要安裝燃燒器的費用和時間。

(4)提高爐頂煤氣余壓回收利用率技術的應用,使高爐頂壓力由平均182 kPa 提高到195 kPa,平均提高13 kPa,降低燃料消耗,提高發電量。

(5)高爐水系統節能降耗改造新技術的應用,提高了水系統的冷卻能力,供水溫度降至40 ℃以下,噸鐵水耗降至0.48 m3/t,節省了大量的水電消耗。

(6)高壓供電系統集中無功補償節電技術的應用,使14 條高壓線路功率因數由平均0.70 達到0.90 以上,電網電能質量、變壓器及電動機的運行效率均得以提高。保障高壓供電線路的高效穩定運行,減少能源的浪費。

3 經濟效益

3.1 熱風爐廢氣回收經濟效益

項目實施后,高爐焦炭水分含量由9.5%降至5.1%。廢氣回收率由33%提高到86%,高爐入爐風溫提高30 ℃,促進了企業循環經濟的發展。

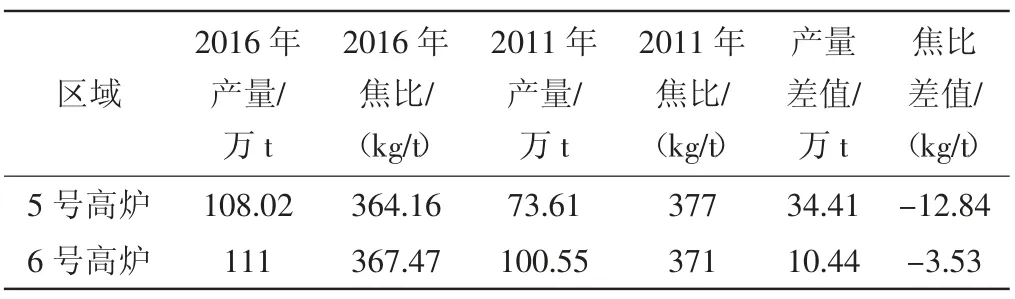

(1)穩定爐況節焦效益、增鐵效益(表1)。按照焦炭價格1660 元/t 計算,節焦效益(A)=2952.82 萬元/年;按照噸鐵效益100 元計算,增鐵效益(B)=1794 萬元/年。

表1 5 號、6 號高爐焦比、產量數據

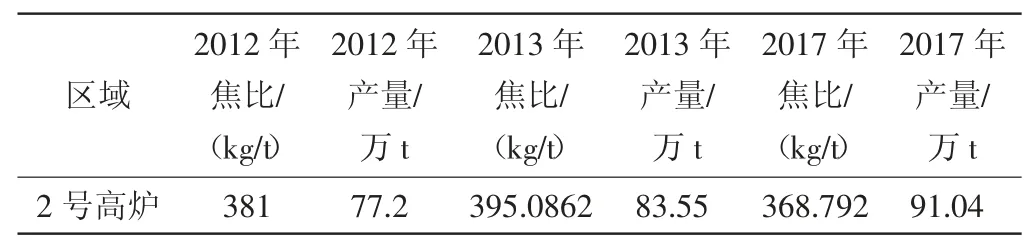

(2)2 號板式預熱應用節煤效益(表2)。投產前高爐煤氣平均單耗1.882 GJ/t;焦爐煤氣平均單耗0.239 GJ/t。節煤效益(C)=897.80 萬元/年。

(3)2 號高爐板式預熱提風溫節焦效益(表3)。2 號高爐板式空氣預熱器改造后,助燃風溫度提高30~100 ℃,高爐入爐風溫提高約28 ℃,進而節約入爐焦比。

改造前平均焦比388.32 kg/t;改造后焦比368.79 kg/t,按焦炭價格1660 元/t 計算,節焦效益(D)=2951.50 萬元/年。

表2 高爐煤氣、焦爐煤氣數據

(4)項目投資費用400 萬元,按照5 年折舊,則投資成本(E)=80 萬元/年

(5)按項目貢獻率50%計算,熱風爐廢氣回收產生的經濟效益合計(A+B+C+D-E)×50%=4258.06 萬元/年。

表3 2 號高爐焦比、產量數據

3.2 水系統節能改造效益

(1)分層防垢強冷空冷器技術產生的效益。改造前,軟水系統蒸發空冷器合計24 臺,總裝機容量1517 kW,改造后合計運行10 臺,總裝機容量360 kW。按照電單價0.60 元/kW·h 計算,年節電費(A)=608.12 萬元/年。

(2)高壓水冷卻能力提升產生的效益。改造前水泵三用兩備運行3 臺,每臺電機功率200 kW,改造后一用兩備運行1 臺,電機功率500 kW。按照電單價0.60 元/kW·h 計算,直接節電效益為(B)=52.56 萬元/年。

(3)節省備件費。每年節省電機備件5 臺、水泵2 臺;每臺電機費用7 萬元,水泵8 萬元;水系統運行流量壓力穩定,每年減少風口小套燒損5 個,每個2 萬元。節省備件費(C)=61 萬元/年。

(4)按項目貢獻率50%計算,水系統節能改造共計產生的效益(A+B+C)×50%=360.84 萬元/年。

3.3 高壓供電系統集中無功補償節電技術經濟效益

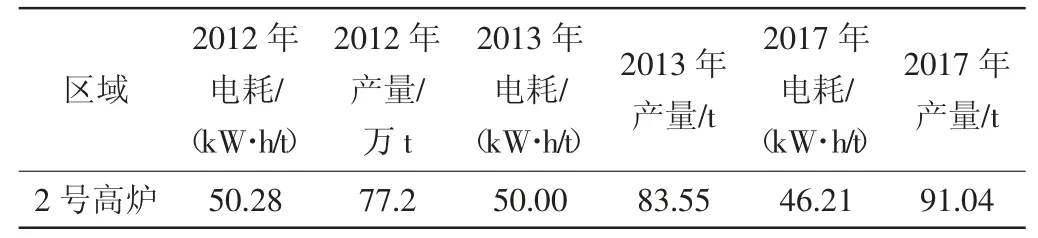

(1)節約電費效益(表4)。投產前用電平均單耗50.134 kW·h/t,按照電單價0.60 元/kW·h 計算,節電效益(A)=214.34 萬元/年。

(2)設備折舊。14 條高壓線路采用無功補償技術合計投資468 萬元,按照設備使用期限5 年折舊計算,設備折舊(B)=57.6萬元/年。

(3)高壓供電系統集中無功補償節電技術經濟效益(A-B)=156.74 萬元/年。

表4 改造前后電耗數據

改造項目共產生經濟效益:4258.06+360.84+156.74=4775.64 萬元/年。

4 結語

項目的開發應用,降低高爐動力能源的消耗,提高了動力能源的利用率。該項目應用年產生效益4775.64 萬元。改造項目在萊蕪分公司煉鐵廠高爐上的成功應用,為國內其他同類型高爐提高動力能源利用率提供了成功經驗,有一定的推廣應用價值,具有廣闊的應用前景。