煉化企業機泵泄漏原因分析及預防措施

劉俊生,馬文禮,王吉民,余 強,樊安寧

(1.中石油克拉瑪依石化有限責任公司,新疆克拉瑪依 834003;2.神華新疆化工有限公司,新疆烏魯木齊 831400)

1 機泵泄漏典型案例

1.1 某石化公司“8·17”火災事故

2017 年8 月17 日,某石化公司140 萬噸/年重油催化裂化裝置原料泵發生泄漏著火,事故造成原料泵上部管廊及空冷器等部分設備損壞。事故原因:生產過程中原料泵驅動端軸承異常損壞,導致原料泵劇烈振動,造成密封波紋管斷裂,泵出口預熱線斷裂,引起油料泄漏著火。

1.2 某石化公司“4·10”加氫裂化裝置著火事故

2015 年4 月10 日,某石化公司加氫裂化裝置汽提塔塔底泵發生泄漏著火事故,事故造成3 臺泵、泵上方框架、少量儀表和動力電纜過火,一條管線開裂,無人員傷亡。事故原因:機泵在高速運轉過程中,由于軸承嚴重損壞,設備產生劇烈振動,導致機械雙密封快速同時失效,介質泄漏后遇軸承體摩擦產生的高溫,引發著火。

1.3 某公司煉油廠“7·11”火災事故

2011 年7 月11 日,惠州市大亞灣某煉化分公司運行三部400單元重整生成油塔底泵密封泄漏著火,無人員傷亡。事故原因:重整生成油塔底泵非驅動端的止推軸承損壞,造成軸強烈振動和軸位移,導致該泵非驅動端的兩級機械密封的嚴重損壞造成泄漏,泄漏的介質遇到軸套與密封端蓋發生硬摩擦產生靜電而引發大火。

2 機泵泄漏統計

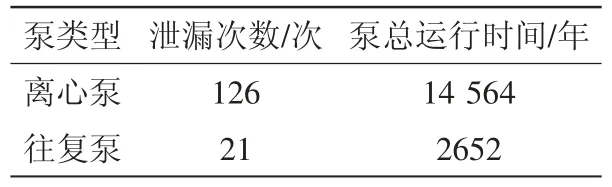

在煉油生產中,機泵憑借其自身的獨特優勢,已經成為煉化企業生產中普遍使用的設備,其品種、規格繁多。不過,在裝置運行過程中,大多數類型的泵都存在泄漏問題。英國HSE(Health and Safety Executive,健康安全委員會)烴類物質泄漏數據庫(HydroCarbon Release Database,HCRD),提供了1992—2006 年期間泵泄漏事件(表1)。

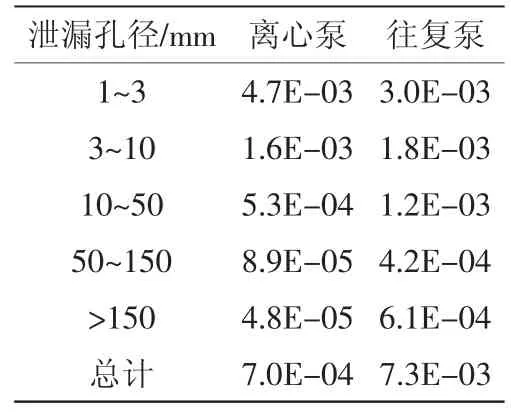

經統計計算,各泄漏孔徑范圍所對應的泄漏頻次如表2 所示。這些數據建立在英國海上裝置的設備及管理水平基礎之上,如果工廠的設備及管理水平低于數據庫統計水平,則泄漏頻次會更高[2]。

國內某加氫裝置曾統計過離心泵泄漏,該套裝置共有離心泵32 臺,2010 年—2013年,每年發生泵泄漏次數分別為32 次、27 次、29 次 和24次,占總設備故障的比例分別61.5%、56.2%、53.7%和52.2%。經 過 治 理 后,2014 年~2016年,泵泄漏次數分別為6 次、5次和5 次。這說明該裝置離心泵泄漏頻次較高且占設備故障的比例較高。

表1 1992—2006 年泵泄漏統計數據

表2 泄漏頻次統計 次/年

3 泵機械密封泄漏的原因

泵機械密封泄漏的現象較為普遍和常見,主要原因有密封件結構失效(如波紋管開裂)、密封端面失效、補償元件故障和其他部位密封失效等。

(1)密封件結構失效。失效原因有:密封材料質量差、設計及加工工藝不合理;選材不當導致腐蝕、材料失效、局部應力集中或松動及磨損較大;泵抽空引發的撞擊及強振動;安裝缺陷等。

(2)密封端面失效。失效原因有:密封選型及設計不合理導致端面壓力過小成過大;選材不當導致端面腐蝕;雜質進入端面導致磨損;端面溫度過高使密封介質碳化,逐漸累積導致泄漏失效;密封沖洗液不合理、泵入口壓力低及輔助冷卻系統能力不足等導致密封介質氣化,使端面干磨或磨蝕;聯軸器安裝偏心、泵軸彎曲、軸系不平衡、軸承損壞等問題導致端面失效;壓力波動等其他原因導致的泵振動[3]。

(3)補償元件故障。包括補償元件材料質量較差、設計及加工工藝不合理、雜質進入補償元件導致失彈、冷卻水結垢導致補償元件無法回彈及運行溫度太高導致材料失彈等。

(4)其他部位密封失效。包括墊片損壞或腐蝕、壓蓋墊泄漏、安裝不正或壓蓋螺母沒有上緊、密封圈(墊)有缺陷或沒有上緊導致泄漏。

4 泵泄漏預防措施

(1)充分考慮泵的工作環境及輸送介質的性質特點和操作條件,選擇合適的泵體結構、機械密封類型和密封介質,確保泵的質量及安裝正確。

(2)根據工作條件為機械密封各配件選擇合適的材料,要充分考慮材料的適用溫度、耐腐蝕性、耐磨性及熱膨脹系數等,并嚴格按照要求安裝機械密封。

(3)設計合理的輔助系統(如冷卻系統),保證密封輔助系統的工作良好。

(4)選擇合理的沖洗方案和沖洗液。

(5)保證操作工藝的穩定性,消除泵的振動源。

(6)對泵的操作必須嚴格按操作規范進行,避免因為操作失誤造成機械事故,同時對泵及密封進行有效的日常管理維護,定期檢查泵的運行情況。

(7)加強對泵軸承的監測,及時發現泵軸承存在的問題,避免泵軸承長期帶病運行。

(8)加強機泵組的聯鎖控制,當軸承出現嚴重故障后能使機泵組及時停車,避免機械密封過度磨損導致泄漏[4]。

5 泵泄漏后果削減措施

(1)設置流量、壓力等檢測設備,在泵上、下游設置截斷閥,以便在泵發生泄漏時能夠及時截斷與上下游大容量容器之間的連接,減少泄漏量。

(2)設置泵的遠程控制系統,在發現泵泄漏時能及時停泵。

(3)泵周圍設置可燃氣體及火焰探頭,以便及時發現泵泄漏。

(4)控制泵周圍的點火源,可以根據泄漏量及氣體擴散后果,計算分析可燃物可能到達的區域范圍。

(5)現場合理設置消防設施,制定合理的應急響應程序,緩解事故后果。

6 結束語

機泵是煉油生產的一種關鍵工具,其運行的穩定性、安全性直接決定了企業的生產效率和經濟效益[5]。通過對當前煉化企業機泵泄漏頻發的原因進行分析,提出了一些針對性的預防措施,降低機泵泄漏事故的發生,為相關機泵管理提供借鑒。