傳統集裝箱龍門起重機半自動化改造

董秀喜,張 琪,張書忠

(青島前灣聯合集裝箱碼頭有限責任公司,山東青島 266555)

0 引言

軌道式集裝箱龍門起重機(Rail Mounted Container Gantry Crane,RMG)在集裝箱堆場的應用有著低碳、環保等優勢,但其在使用過程中也存在諸多問題,例如:不能跨區域作業,需要在每臺設備上全天候配備司機等候作業,導致人工成本壓力巨大;RMG 在場區內作業時,客觀上存在作業區域、作業線和單車三種作業不均衡的問題,因而使得作業區域、作業線和單車的作業數量不平衡,單車每班的作業量從幾十箱到幾百箱不均等,從而造成大量的人力、物力的浪費。另一方面,傳統人工RMG 作業場區的作業忙閑程度,受碼頭進閘集卡數量影響較大,因閘口無法得知現場作業具體情況,對放閘數量很難控制,經常會造成集卡在現場長時間不能作業,導致客戶投訴。

1 改造的目標

系統著手從碼頭生產系統的對接升級、設備本身改造、遠程控制中心建設、以及生產流程改進等方面進行改造,使得RMG 可以實現綜合智能調度、遠程半自動的作業模式,最大限度地提高設備的作業效率、降低作業成本,提高碼頭的綜合服務水平。以青島前灣聯合集裝箱碼頭18 臺四繩制軌道吊半自動化改造項目為例進行分析,介紹改造的相關內容。自動化系統如圖1 所示。

2 設備改造部分

設備改造部分主要涉及到車號箱號識別、集卡定位、場地輪廓掃描、吊具防搖系統、定位系統等11 個主要方面,具體內容如下:

(1)車號箱號識別系統。該系統采用智能視頻流識別技術,能夠根據不同的車牌和箱號進行識別。其智能識別系統的核心采用目前先進的機器學習與AI 圖像識別技術,根據獲取的高清攝像實時視頻信息,經過系統處理,對軌道吊下關鍵作業信息進行智能識別。與OCR 方式相比,該系統攝像頭需求少,可降低施工及維護成本,減少觸發裝置。通過人工智能算法經智能學習后,能夠識別多種復雜的車號,滿足各種需要。目前其綜合的箱號和車號識別準確率分別達到98%和97%以上,滿足了生產的需要。

(2)集卡定位系統。定位采用3D 掃描儀技術,將掃描的集卡車位置數據送至PLC 系統,經過計算,確定集卡是否停在作業位置。其定位主要包括橫梁上的3D 激光掃描儀,用來掃描集卡在車道具體位置,在大車支腿上安裝一個LED 顯示屏,用來指示集卡司機的前進與后退,其精度能夠達到5 cm,引導設備下方的集卡車準確停車,滿足使用。集卡定位示意如圖2 所示。

圖1 自動化系統示意

圖2 集卡定位示意

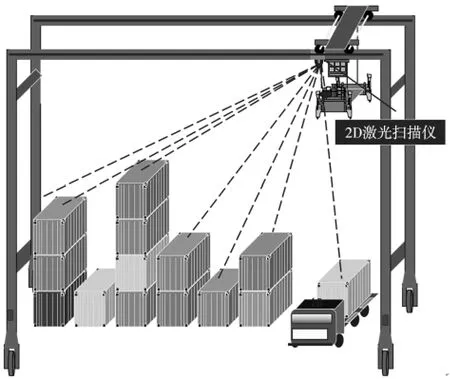

(3)場地集裝箱輪廓掃描系統。輪廓掃描系統即通過在小車下部安裝2D 激光掃描儀,在小車行駛過程中,記錄場地里集裝箱的輪廓圖,將結果送到PLC,PLC 控制小車和起升機構在運行過程中,自動地選擇安全、便捷的路徑,確保吊具高度與箱子處于安全距離,從技術上解決了“打保齡”撞箱的難題,同時可以根據下方集裝箱的高度,與TOS(碼頭操作系統)給定數據進行比對,當與TOS 不一致時,能夠停止作業,進行報警。堆場輪廓掃描示意如圖3 所示。

圖3 堆場輪廓掃描示意

(4)電子防搖系統。吊具防搖全部采用電子防搖的方式,該系統主要檢測吊具同小車架之間的相對位置角度,通過控制小車動作,使吊具保持在允許的垂直范圍內,使作業在到達目標位之前,吊具保持在目標位上方,減少吊具的擺動幅度,提高作業效率。該系統能夠對小車的前后擺動進行自動跟蹤,在最短時間內緩解吊具的前后晃動,可以在1~2 個擺動周期內將吊具穩住。

(5)定位系統。定位系統包括對起升、大車和小車機構的位置精準定位。在此次改造項目中的設備上,原有起升機構帶有絕對值編碼器,且精度能滿足目前改造需求,故延用原編碼器,起升機構也將場地集裝箱輪廓掃描的高度作為定位系統的輔助定位;小車機構軌道上鋪設有齒條,無需考慮軌道打滑造成的位置誤差,故采用絕對值編碼器計算位置方式;大車機構采用絕對值編碼器方式定位,通過紅外線感應限位和堆場內的大車定位擋塊進行位置校驗,使得有偏差的位置及時修正。

(6)防集卡吊起系統。該系統采用2D 激光掃描儀技術,通過激光掃描測距原理,讀取集裝箱與集卡間高度的數據,并對其相對位置分析,進而判斷集卡是否被吊起。如有集卡被帶起,其高度變化超過一定的數值,則立刻通知PLC,暫停起升動作。

(7)自動防風系系統。系統包括兩套自動錨定裝置和四套自動防風鐵楔,以滿足遠程防風需要。當需要防風時,采取一鍵式錨定,大車行駛到指定位置,防風插板自動落下,鐵楔自動到位,而不需司機到現場進行錨定。

(8)吊具微動功能。由于四繩制起升鋼絲繩的柔性擺動,使得吊具在大車和小車方向上可能有輕微錯位的情況,司機在著箱或碼箱上存在困難。經過改造的上架,對上架通過液壓油缸驅動,動力取自吊具液壓站,采用磁尺定位和DP 總線通信,使得吊具具有前后、左右及旋轉的微動功能,一般其油缸行程在150 mm,即可滿足使用。

(9)ECS 系統。又稱智能調度系統,該系統是該自動化軌道吊控制的核心,整個自動化作業系統的各種作業流程,邏輯關系、任務分配全靠該系統控制。通過智能算法,根據實際情況可以確定作業的先后順序、操作臺的優先切換順序,并具有動態鎖臺等功能,可以提高重點船舶的作業效率。

(10)遠程操控中心和操控臺 專門設立了遠程操控中心,目前配置7 個操作臺,操作18 臺設備。根據智能調度系統的任務分配,根據任何一臺空閑的操控臺,都可以操控每一臺設備。在此操作臺上,可以完成原設備上所有的操控,其應用效果良好,功能強大,完全滿足使用。

(11)視頻監控系統 每臺設備上有18 個視頻監控攝像頭,其延時控制在200 ms 以內,除了作業時對集卡車和吊具的觀察外,還需要對后方等待的集卡車、高壓卷盤電纜、大車行進路線等重點的部位進行實時監控,并可以根據需要隨時切換,滿足使用。

3 項目系統與碼頭操作系統TOS 的數據交換

目前通過開放一個接口與自動化系統進行數據交互,接口總體要求:TOS 與ECS 的通信需要滿足高可靠性,能滿足向多臺軌道吊同時發送作業指令時,不會造成接口堵塞,因此需要開發專門的通信接口與TOS 交換。

4 其他方面的改進措施和注意事項

除了對相關的設備改造以外,也需要對生產流程等方面進行改進和規范,滿足自動化作業的需要。

(1)為滿足對車號識別系統的需要,需要對所有內集卡的車牌號、車頂放大號、掛車號進行規范和統一。在統一標準時,需要考慮識別系統要求,選擇合適的字體,使得對“T”與“1”“7”加以區分;車牌的反光效果也不能太強,采取亞光材質最好。

(2)場地的車道分為作業車道和行駛車道,在傳統人工操作時,兩個車道區分并不明顯,可以隨意作業,但作為自動化設備,需要將其固定,將第二車道作為作業車道,第一車道作為行駛車道,這樣更有利于提高效率和保障安全。

(3)當進行裝船作業,其集卡的作業順序并不需要明區分,因此集卡一旦駛過識別門禁時,立即觸發作業指令,軌道吊開始自動運行抓箱,待集卡車到達設備下后,在確認作業車輛后即起吊和放箱,節省了時間,提高了效率。

(4)堆場入口識別門禁的安裝位置距離場區的通道距離不能太近,要確保拐彎進入的集卡車進入門禁時,車身基本調正,一般距離滿足9 m 即可。

(5)當前使用TOS 系統的SPARCS3.7 版本,但其本身沒有智能調度模塊,接口發送和獲取的作業信息有限,距離實現真正的智能化調度還有較大的差距。結合未來發展需要,如對當前的TOS 系統進行升級,可以更好的滿足智能化發展的需要。

5 結束語

人工四繩集裝箱龍門起重機進行半自動化改造的應用即是在整合先進科技、先進工藝運用于碼頭的裝卸生產中,項目是國家支持、鼓勵發展的高科技工藝創新項目,符合國家“智慧港口”戰略方針的整體規劃,該應用的實施,將為項目方帶來較為可觀的經濟效益與社會效益。通過技術裝備水平的升級改造,來提高碼頭自動化水平、減少勞動力依賴,以抵消中國勞動力價值快速提升對利潤的剛性壓力,這已成為當今構建碼頭核心競爭力不可避免的趨勢。