木醋液制備及形成機理研究進展

王才威,張守玉,楊東杰,邱學青

(1 華南理工大學化學與化工學院,廣東省綠色精細化學產品工程技術研究開發中心,制漿造紙工程國家重點實驗室,廣東廣州510640;2 上海理工大學能源與動力工程學院,上海200093;3廣東工業大學輕工化工學院,廣東廣州510086)

木醋液是生物質熱解過程中煙氣經冷凝和分離而得[1-3],含有酸類、酚類、酮類、呋喃類等多種有機化合物,具有非常高的應用價值。日本、韓國等亞洲國家對木醋液制備和應用的研究起步早,并建立了較為健全的商業標準,主要包括pH、折光指數、波美度、酸比和可溶性焦油等評定指標[4]。

Hagner 等[5]證明了木醋液對植物及環境的友好性,當共施加木醋液和生物質炭作用于土壤后,植物浸出除草劑(草甘膦)的量顯著減少,并且土壤滲濾液中未發現木醋液成分。目前,木醋液的應用已涉及農業、林業、畜牧業、工業和醫藥業等多個領域。在農業上,木醋液與化肥的作用具有累加效應,共施用于果實植株時可增加果實的鮮重和干重[6]。此外,應用木醋液進行堆肥不僅提高了堆肥的質量,而且抑制了Zn、Cd、Cu、Ni 等重金屬的吸附效果,從而降低金屬毒性[7]。在林業上,將木炭與木醋液共施用于植物,對植物的促生長作用具有品種選擇性[8]。在畜牧業中,添加木醋液于豬飼料中不僅增加了豬的進食量和質量,而且降低了豬身的脂肪和膽固醇,改善了豬肉的氣味和色澤[9]。在工業上,先將木醋液與生石灰反應形成富含有機鈣的液體,再浸漬處理低階煤、鈣負載于煤基質上形成超細顆粒。在負載鈣的煤燃燒過程中,負載的鈣在400°C 左右快速分解,形成超細氧化鈣捕獲煤在燃燒期間釋放的硫氧化物,實現了約85%的脫硫效率[10]。在醫藥上,首先對木醋液常壓蒸餾得其濃縮液,再使用乙酸乙酯進行萃取,最后加入Na2CO3蒸餾得到用于合成藥物的高價值化合物——乙酰膽堿(丙酮醇)[11]。

近期研究表明,木醋液可顯著提高污泥中細胞外聚合物及其多糖、蛋白質、DNA等組分的產率,并且降低活性污泥的絮凝、沉降和脫水性能[12]。木醋液也可作為添加劑用于微生物燃料電池中,形成電化學活性生物膜,改善陽極的氧化還原反應,從而提高微生物燃料電池的輸出功率[13]。此外,木醋液還可作為原料在K2CO3催化下水熱氣化制備還原性氣體[14],以及作為乙酰丙酸的替代物制備高含量和高價值的5-氨基乙酰丙酸化學品[15]。

因此,木醋液的應用潛力巨大,具有極高的市場價值。本文旨在總結國內外關于生物質熱解制備木醋液的研究,結合本文作者的研究工作,綜述了木醋液制備及其性質的研究進展,從半纖維素、纖維素和木質素熱解的角度闡述了木醋液的形成機理,為木醋液標準的制定、研究與應用提供理論基礎和技術指導。

1 木醋液的制備

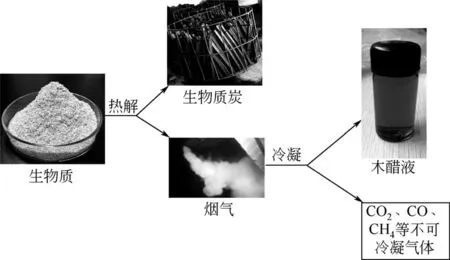

木醋液是生物質熱解制備木炭工藝的高價值副產物。如圖1所示,木本生物質、草本生物質、農業生物質經熱解炭化得到生物質炭,其次,過程煙氣冷凝產生副產物木醋液,而不可冷凝氣體如CO2、CO和CH4等排至大氣中[16]。

圖1 木炭生產工藝流程

生物質結構主要包括纖維素、半纖維素和木質素,其次是無機礦物質和有機提取物如糖類、淀粉、蛋白質等[17]。不同種類生物質中纖維素、半纖維素和木質素所占比例有所差異,木本生物質中3組分的比例分別為40%~50%、20%~30%和20%~30%,在草本生物質中分別為35%~45%、25%~35%和10%~20%,而其在農業生物質中則分別為30%~40%、15%~25%和15%~25%[18]。

1.1 工業生產木醋液

在工業上,目前的制炭工藝有傳統的窯燒法和干餾熱解法[19-23],生產的生物質炭分別稱為菊花狀生物質炭和機制成型生物質炭。根據機制生產工藝的不同,又將機制生物質炭分為先炭化后成型生物質炭與先成型后炭化生物質炭,3種工藝制得的生物質炭的外觀如圖2所示。

菊花狀生物質炭一般是以鋸成段的原木生物質或者樹枝丫段等廢棄生物質為原料,直接堆滿于土窯中以排出窯中大部分空氣,再密封窯門在一定加熱速率(低于5℃/min)下升溫至約300℃燒制多天而制成,如圖2(a)所示。在菊花狀生物質炭燒制過程中,產生揮發性有機物及CO、CO2和CH4等氣體,經冷凝、分離后制得木醋液高價值副產物。

隨著經濟及科技的飛速發展,在傳統窯燒法制炭的基礎上研發了機制工藝技術路線,原料不再局限于原木生物質,擴寬至便于收集和利用的農林廢棄生物質及工業加工廢棄生物質,如秸稈、木屑、竹屑等。根據機制生產路線的不同,又分為先炭化后成型生物質炭和先成型后炭化生物質炭[24-27],分別如圖2(b)和圖2(c)所示。兩種機制生物質炭的理化性質具有明顯的差異,先炭化后成型生物質炭的抗壓強度低,在運輸過程中發生碰撞或受壓易破碎,通常需添加一定量的黏結劑如淀粉等進行改善[25],不可避免地增加了生物質炭的灰分含量和降低了生物質炭的熱值。先成型后炭化生物質炭的熱值高,在不添加黏結劑的條件下抗壓強度得到明顯地改善,滿足運輸要求,但是與菊花狀生物質炭相比仍有待進一步提升。

圖2 商售生物質炭外觀圖

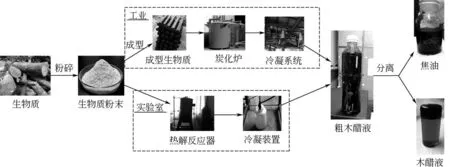

生物質先成型后炭化制炭工藝制得形狀規則的四角或六角中空狀木炭,與空氣接觸充分,便于燃燒與使用。其次,熱值為3.14×104~3.35×104kcal/kg,高于木炭的熱值(約2.72×104kcal/kg,1kcal=4.187kJ)。該工藝因其不受生物質原料的限制,實現了生物質廢棄物的資源化利用,最大限度地變廢為寶,成為目前商業機制木炭首選的技術路線。圖3以該干餾熱解炭化制炭工藝為例,介紹了工業上制備木醋液的流程。生物質原料首先粉碎成顆粒,擠壓成型后堆疊放置于炭化爐中,密封后緩慢加熱至約300℃,熱解煙氣通過頂部管道進入冷凝系統產生冷凝液,分離焦油等雜質后制得木醋液[28]。

1.2 實驗室制備木醋液

在實驗室中,一般使用自制熱解反應器熱解生物質制備木醋液。如圖3所示,首先將生物質原料粉碎成粉末放置于爐膛中,抽真空后密封,在惰性氣體氛圍下以低加熱速率(≤10℃/min)升溫至約500℃,當溫度高于75℃時開始收集冷凝液,進一步分離后得到木醋液[29-30]。

熱解工藝參數對木醋液產率及成分的影響顯著。一般而言,快速加熱速率用于制備生產生物油,慢速加熱速率有利于制備高含量木醋液水相產物。熱解溫度對木醋液的成分及產率均有一定影響。Wei 等[29]綜合研究了90~450℃熱解溫度下分段慢速(1℃/min)熱解制得核桃樹枝木醋液的產率變化。結果表明在90~230℃溫度段,每隔20℃制得木醋液的產率相似(約1.51%,產率均為質量分數);在230~370℃溫度段,每隔20℃制得木醋液的產率先增加后減少,其中在290~310℃溫度段制得木醋液的產率最高(約9.06%);當溫度超過370℃時,每隔20℃制得木醋液的產率逐漸降低。Wu 等[30]研究了不同溫度(250℃、300℃、350℃、450℃和550℃)下慢速熱解(10℃/min)杉木屑對制得木醋液產率的影響,結果表明隨著溫度的增加,木醋液產率呈先增加后減少的趨勢,木醋液的產率在350℃下最高,約為25%。同時,230~370℃下制得核桃樹枝木醋液的氣相色譜質譜聯用儀(GC-MS)分析結果表明酚類化合物在有機組分中的占比最高,為32.68%,其次是酸類(30.87%)、酮類(14.97%)、呋喃及其衍生物(5.63%)等。在有機化合物中,乙酸的相對質量含量最高為22.62%,其次是2,6-對甲氧基苯酚(10.90%)、3-甲基-1,2-環戊二酮(5.85%)、1,2-苯二酚(5.04%)、2-甲氧基苯酚(愈創木酚,4.51%)等。350℃下杉木木醋液中有機化合物種類的相對含量排序為:酚類(13.92%)>酮類(13.14%)>酸類(10.76%),主要的有機化合物為2,3-二甲基-2-環戊烯酮(5.69%)、乙酸(4.03%)、愈創木酚(3.97%)、4-甲基2-甲氧基苯酚(3.89%)。因此,木醋液中有機化合物的相對含量與熱解工藝參數密切相關,但是無論在任何熱解條件下,乙酸和愈創木酚都是主要的有機化合物。

近年來,單一的傳統干餾熱解法制備木醋液工藝已不能滿足社會日益發展的需求,需研究和開發高效且簡便的木醋液制備方法。Rasrendra等[31]使用直接萃取法制備了與木醋液成分相似的水相液體,將水與生物油按質量比1∶1 劇烈攪拌混合后分離水相液體。水相液體中的有機化合物可分為酸類(4.07%)、酮類(0.72%)、酚類(0.37%)、呋喃及其衍生物(0.23%)等,包含甲酸、乙酸和乙醇酸等低分子酸類、愈創木酚和丁香酚等酚類、羥基丙酮和環戊烯酮等酮類化合物,其中乙酸質量分數最高為3.33%,其次是甲酸(0.56%)、羥基丙酮(0.48%)、2,6-二甲氧基苯酚(0.23%)、愈創木酚(0.13%)等。Wang 等[32-33]在180~280℃下慢速水熱及水熱氧化(3℃/min)熱解處理棉稈生物質,使用GC-MS 分析了所得液體產物中水相部分的有機成分,結果表明酸類、酚類、酮類和呋喃及其衍生物是主要的有機化合物種類,但是呋喃類化合物的相對含量最高,這是由于不同的制備方法導致。

圖3 木醋液生產技術路線

對比于傳統熱解技術,直接萃取法與水熱及水熱氧化法制備木醋液的過程相對簡單,制備條件相對溫和,為創新地研發高效便捷的木醋液制備工藝奠定了良好的基礎。

2 木醋液的性質

2.1 木醋液的組成

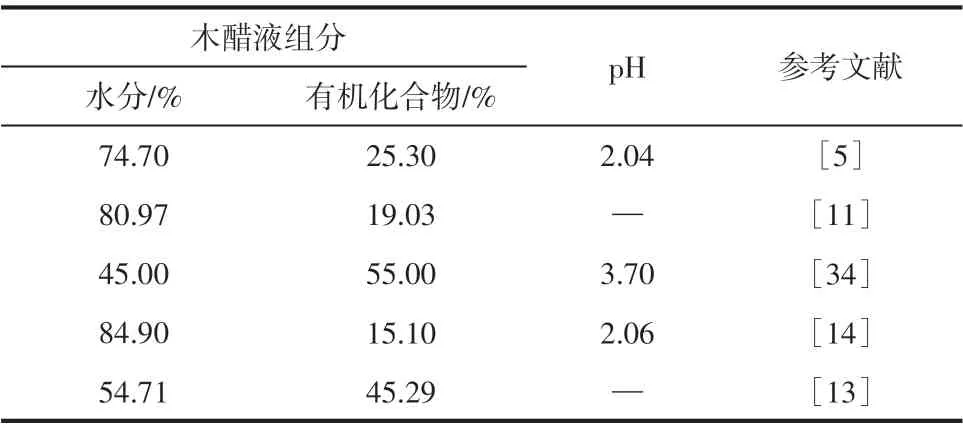

表1列舉了不同研究工作中所用木醋液的組成及pH。由表1 可知,水分是木醋液的主要組分,占比高達45%~85%,其次是有機化合物,占15%~55%。木醋液的pH均低于4,是一種酸性物質。因此,木醋液是由水分和有機化合物組成的酸性混合物。

2.2 木醋液的物理性質

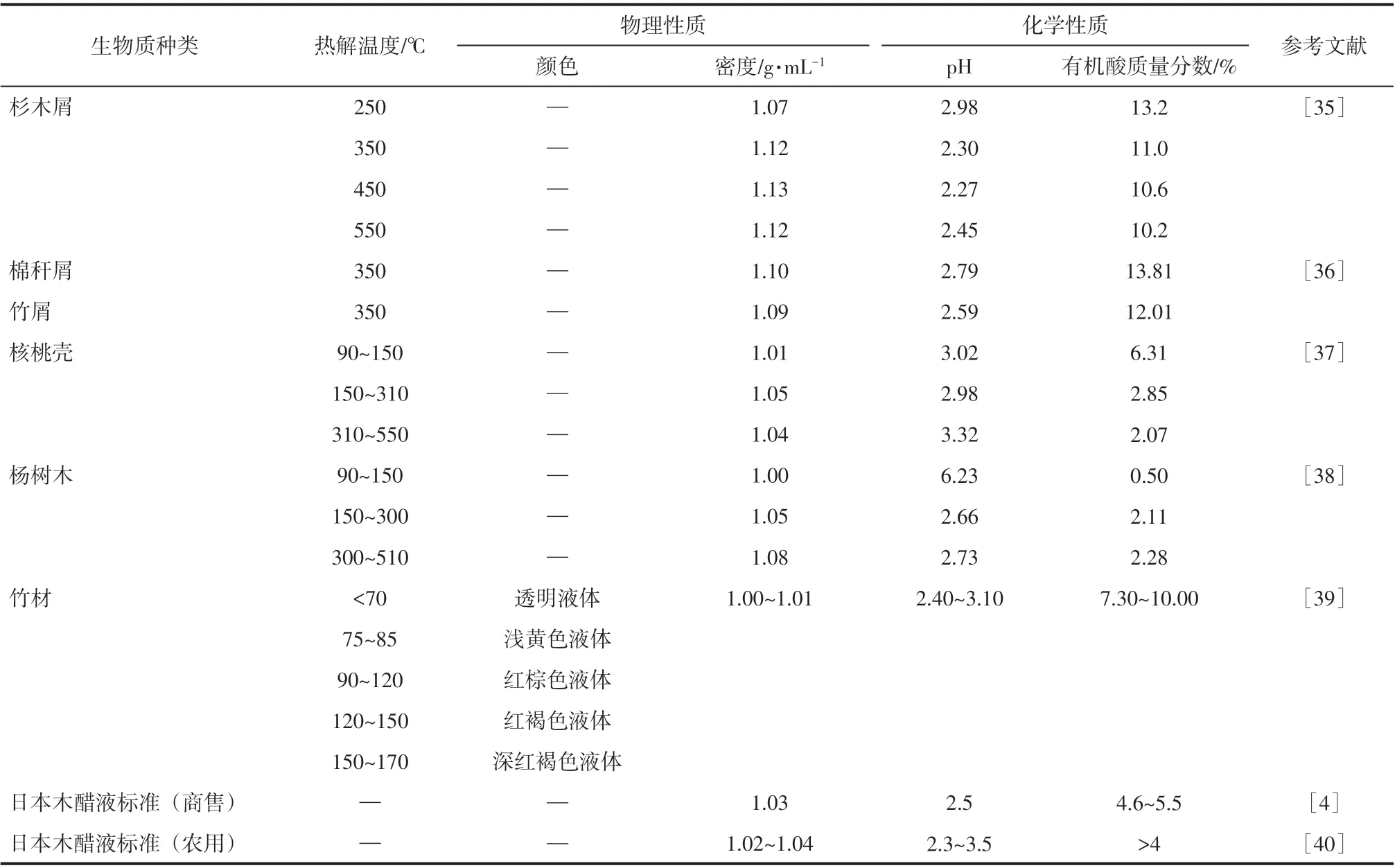

表2列舉了不同種類生物質制得木醋液的物理和化學性質。木醋液的物理性質主要包括顏色和密度。如表2所示,隨著熱解溫度的增加,木醋液顏色依次從黃色、紅棕色、紅褐色、深褐色變化。在不同熱解溫度下制得木醋液的密度各有差異,范圍為1.00~1.13g/cm3。但是,在相同熱解溫度下木醋液的密度與生物質種類基本無關,75~170℃下制得竹材木醋液的密度近似為1.00g/cm3,與90~150℃下制得核桃殼木醋液和楊樹木木醋液的密度相同。150~310℃下制得核桃殼木醋液和150~300℃下制得楊樹木木醋液的密度均為1.05g/cm3,與250℃下杉木屑木醋液的密度幾乎一致,并且350℃下杉木屑木醋液、棉稈木醋液和竹屑木醋液的密度大致相等。

表1 木醋液的組成及pH(質量分數)

隨著熱解溫度從75℃升高到450℃,木醋液的密度基本呈增加趨勢,這是因為隨著熱解程度的加劇,生物質組分解聚和分解生成有機化合物的量增加[41]。當熱解溫度超過510℃時,生物質組分分解生成CO2、CO、CH4等不可冷凝氣體的量增加[42],導致木醋液的密度降低。特別地,當熱解溫度超過170℃時,制得木醋液的物理性質滿足日本商售和農用木醋液的標準。

表2 不同種類生物質制得木醋液的理化性質

2.3 木醋液的化學性質

木醋液的化學性質主要包括pH和有機酸含量。如表2所示,不同種類生物質在高于85℃下熱解制得木醋液的pH 及有機酸含量各不相同,范圍分別為2.27~3.32 和2.07%~13.81%。因此,木醋液呈現酸性特性,主要是由于其高乙酸含量所致。當熱解溫度高于85℃時,生物質中不穩定結構開始熱分解生成乙酸。隨著溫度增加至450℃,大分子結構解聚、裂解,伴隨乙酸等低分子酸類化合物的生成,導致木醋液的pH 進一步降低,在450℃時達到最低。但是,450℃下不同種類生物質衍生木醋液的最低pH 略有差異,杉木屑木醋液最低,其次是楊樹木、核桃殼木醋液。當溫度超過450℃時,pH呈增加趨勢,可能是因為隨著熱解過程苛刻程度的加劇,低分子酸性化合物分解成CO2、CO及H2O等氣體產物[42]。

隨著熱解溫度的升高,木醋液中有機酸類化合物含量基本呈降低趨勢,與pH的變化趨勢不一致,表明木醋液中起酸性作用的化合物除有機酸類外,還存在其他有機化合物。酚類化合物能解離出氫離子,從而具有弱酸的特性,當熱解溫度高于160℃時,木質素降解生成的酚類化合物也起到一定酸性的作用。

綜上,不同種類生物質經熱解制得木醋液的化學性質各異,熱解溫度85~350℃下制得木醋液的化學性質基本滿足日本農用木醋液標準,而熱解溫度350~550℃下制得杉木屑木醋液的化學性質滿足日本商售木醋液標準。

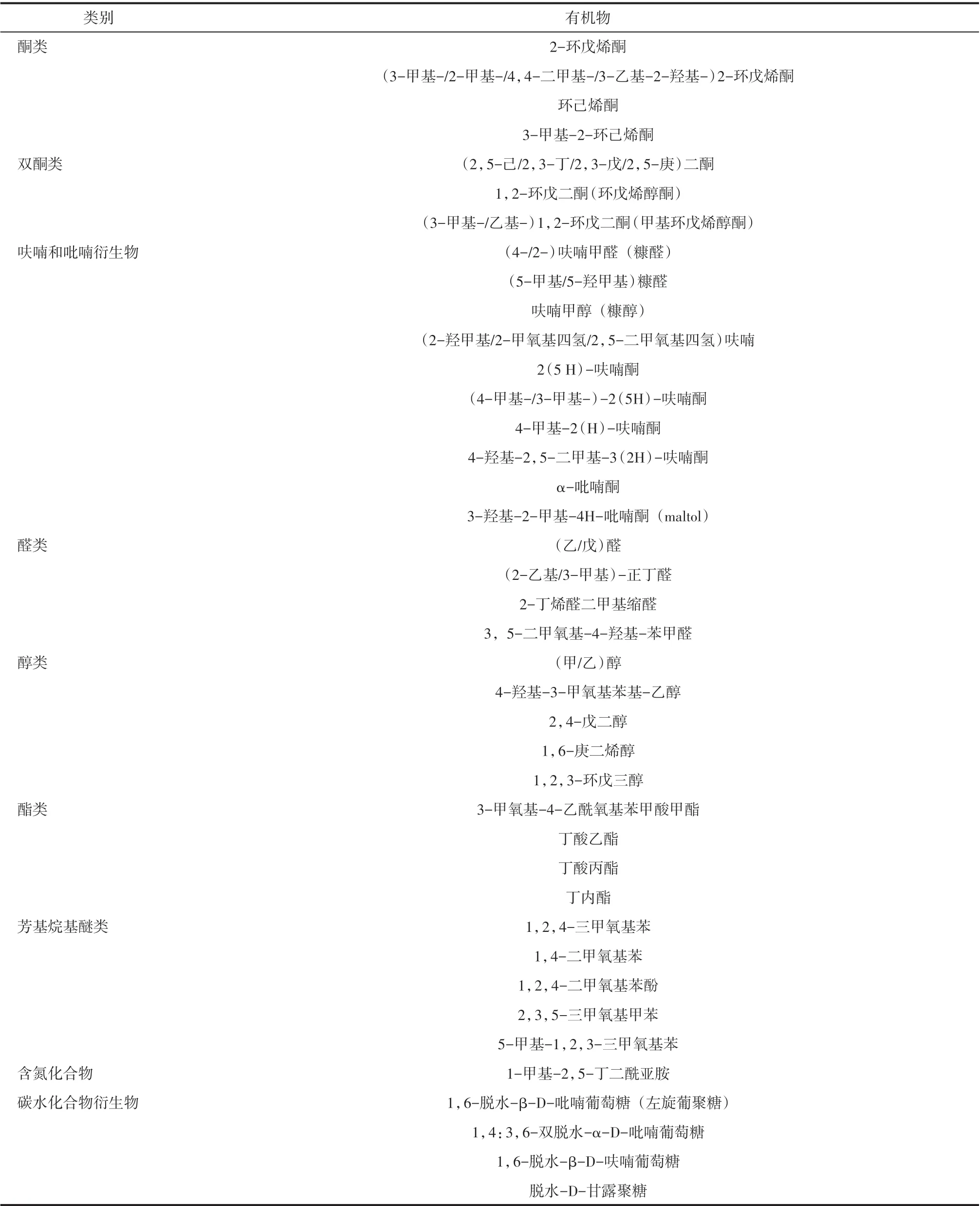

目前,一般使用GC-MS 測定木醋液中的有機化合物,表3 總結了不同種類生物質熱解制得木醋液的有機成分。木醋液有機成分包括酸類、酚類、酮類、呋喃類、醛類、醇類、酯類、醚類有機化合物,但其種類和含量取決于生物質的性質、顆粒粒徑、加熱速率、熱解溫度和停留時間[1,57]。

表3 木醋液的有機成分[1-3,6,16,29,35-39,43-56]

續表3

如表3所示,從木醋液的有機成分分布可歸納出有機組分的演變路徑,生物質中纖維素、半纖維素聚合物在熱解過程中先解聚成葡萄糖、甘露聚糖等低聚糖衍生物,再轉化成其他有機化合物,而木質素聚合物主要降解成酚類有機物。

木醋液的有機成分大致歸類為低分子酸及其衍生物、苯酚及其衍生物、甲氧基苯酚及其衍生物、苯二酚及其衍生物、低分子酮及其衍生物、環戊/戊烯/環己烯酮及其衍生物、糠醛及其衍生物、呋喃酮衍生物等。如前1.2 節所述,慢速熱解制得液體產物中水/油相的比例最高,有利于木醋液的制備。酚類、酸類、酮類及呋喃類有機化合物是主要的有機物種類,乙酸是最主要的有機化合物[29],使得木醋液的pH低于3.5,其次是愈創木酚與環酮類化合物。因熱解溫度的不同,酚類、酸類、酮類及呋喃類有機化合物的占比有所差異,酚類的相對含量最高,酸類和酮類的含量隨熱解溫度的變化呈現競爭的關系,呋喃類的含量最低。此外,所有衍生物的支鏈上都含有烷基、烯烴基、羥基、甲氧基、苯基、乙酰氧基等基團,表明縮合反應是解聚和碎片產物的主導反應。

木醋液中豐富的有機成分賦予了其優異的特性。愈創木酚、苯酚、4-甲基愈創木酚和丁香酚等酚類有機物使得木醋液具有煙熏氣味的獨特性質[58-59]。甲酸、乙酸、丙酸等有機酸類化合物使得木醋液具有強抗微生物活性[29,60-61],并且苯酚及其衍生物、二甲氧基苯酚及其衍生物、甲氧基苯酚和鄰苯二酚及其衍生物等酚類化合物賦予了木醋液優良的抗氧化活性[55,62]。

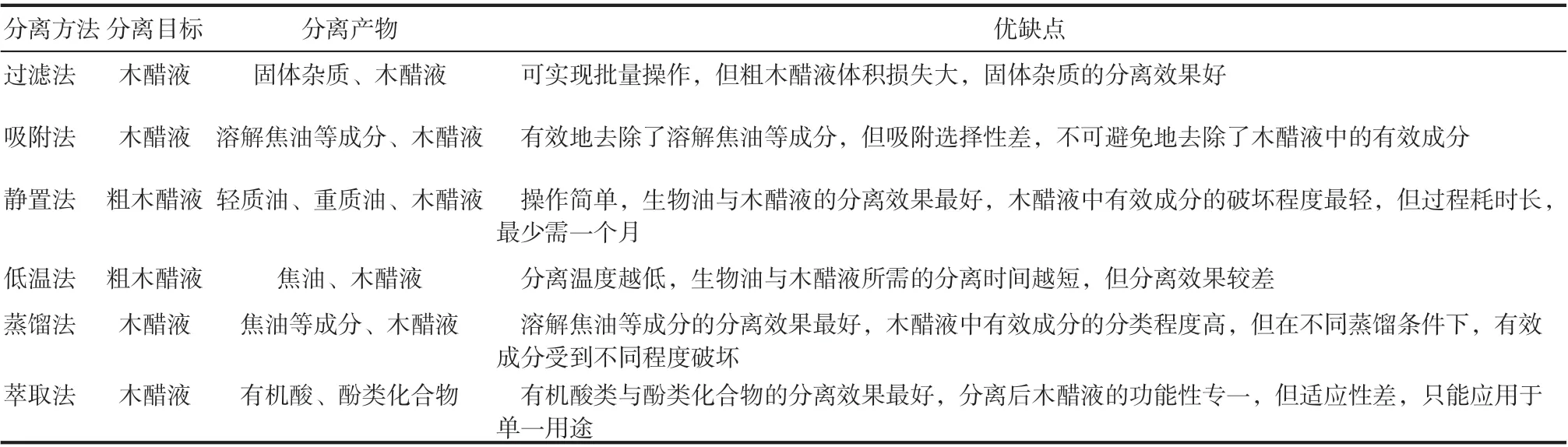

3 木醋液的分離

木醋液分離,亦稱為木醋液精制,旨在分離粗木醋液含有的焦油等物質,常用的分離方法有過濾法、吸附法、靜置法、低溫法、蒸餾法、萃取法以及聯合法。

3.1 過濾法

熱解過程中,由于溫度升高導致熱解反應器內流場的改變及在惰性氣流的作用下,少量生物質及木炭粉末被載輸至粗木醋液中,形成固體雜質。通常采用過濾法去除木醋液中的固體雜質,常用過濾方法有針式過濾、傾析過濾和真空過濾法。生物質熱解制得木醋液的體積少,在過濾過程中應盡量減少木醋液的損失。Wu 等[30]使用針式過濾器去除木醋液中的木炭粉末。但是,該方法耗時較大,操作較為繁瑣,利用真空過濾法可縮短過濾耗時。

3.2 吸附法

一般使用活性炭作為吸附劑吸附木醋液中的可溶性焦油等物質。由于活性炭的微孔結構豐富,比表面積高(>2000m2/g),具有優異的吸附特性,但是對物質的吸附選擇性差,不可避免地去除了其他有效組分,導致顏色變淡,pH 增大[63]。活性炭吸附法雖然有效地去除了木醋液中焦油等物質,但是其他組分也受到了不同程度的破壞。據報道,分級多孔炭近年來在儲能材料應用中大放異彩[19-20]。分級多孔炭的孔徑結構分布豐富,包含不同比例微孔、介孔和大孔結構分別可作為電荷儲存,縮短了離子擴散的距離和緩沖儲庫。受該應用啟發,通過不同制備工藝調控分級多孔炭的孔徑結構,提高多孔炭的吸附選擇性能,從而在吸附木醋液可溶性焦油等物質的過程中減少了對其他有機組分的破壞。

3.3 靜置法

靜置法是指將粗木醋液置于陰暗環境下,不穩定成分發生氧化分解或聚合沉淀,其余成分因密度不同而自然分層,分離油相部分后得到木醋液。Wei 等[29]在90~450℃下熱解核桃樹枝制備粗木醋液,靜置一個月后分3層,從上往下依次為輕質焦油、木醋液和重質焦油。Wu等[30]在250~550℃下熱解棉稈制備的粗木醋液靜置一個月也觀察到相同的分層現象。靜置法對粗木醋液的分離效果好,有效成分的富集效果好,但耗時太長。

3.4 低溫法

利用水和油的凝固點不同,采用低溫技術分離粗木醋液中的焦油。Ma等[64]在310~530℃下熱解迷迭香葉制備粗木醋液,冷貯于-5~20℃下分離焦油成分,研究表明溫度越低,分離速率越快,所需時間越短。當分離溫度為20℃時,需要約350h 才能完全分離木醋液中的焦油;當分離溫度為5℃時,分離時間縮短為12h。低溫法分離粗木醋液的時間短,分離效果相對較差,分離溫度一般高于0℃以減少分離成本。

3.5 蒸餾法

蒸餾法是利用木醋液中各有機化合物的沸點不同而進行分離的方法,通常分為常壓蒸餾和減壓蒸餾法。

3.5.1 常壓蒸餾法

常壓蒸餾是指在常壓下先蒸餾出低沸點化合物,再蒸餾出高沸點化合物,反復蒸餾以去除焦油和不穩定化合物。Li 等[65]對400~600℃下制得的橡樹木醋液在98℃下進行一次蒸餾,所得蒸餾液依次在96℃、97℃下進行二次蒸餾,96℃二次蒸餾液主要含有乙酸等低分子酸和酚類化合物,97℃二次蒸餾液的主要成分為乙酸和微量酚類化合物,并且二次蒸餾去除了所有雜質成分。

3.5.2 減壓蒸餾法

減壓蒸餾是調節加熱溫度和減小壓力來分離目標成分。張文標等[39]對粗木醋液進行減壓蒸餾,分離后的木醋液中可溶解焦油含量降至0.5%~2.0%,遠低于日本商業標準中可溶解焦油含量(<4.0%)。

蒸餾法對木醋液中焦油的分離效果好,有機化合物的分類程度高,同時對有效成分也進行了不同程度的破壞。

3.6 萃取法

萃取法指液液萃取,即利用相似相溶原理,通過加入與目標成分極性相似而與溶液極性不同的萃取劑進行分離。Loo 等[66]使用二氯甲烷、乙酸乙酯和二氯甲烷/氯仿/乙酸乙酯混合萃取劑對木醋液進行萃取,結果表明二氯甲烷萃取物對1,1-二苯基-2-苦肼基自由基清除活性和鉬還原性能最佳。Wang 等[11]使用甲苯、氯仿、乙酸乙酯和己酮萃取木醋液中的丙酮醇,研究發現丙酮醇在乙酸乙酯萃取劑中的溶解度最高。Ma 等[61]使用乙酸乙酯和1%~6% NaHCO3、乙酸乙酯和1%~6% NaOH 依次萃取木醋液中酸類和酚類化合物,結果表明5%NaHCO3和4%NaOH萃取液中的有機酸類和酚類含量最高,分別為79.81%和70.12%。萃取法可提純和富集木醋液中的有機組分,分離后的木醋液功能性強,但是用途單一。

3.7 聯合法

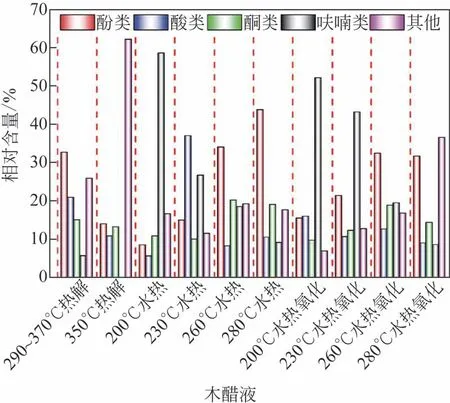

表4總結了不同單一分離方法的優缺點。為實現木醋液的多元化應用,需利用不同分離方法的優缺互補,故提出了聯合法精制木醋液。Wei 等[29]和Wu 等[30]先將粗木醋液自然靜置一個月,虹吸出中間層木醋液后再加入約5%木炭粉末充分攪拌,最后使用針式過濾器除去固體雜質。Wang等[32-33]首先將粗木醋液靜置于25℃下15 天,再放置在3℃下48h,最后虹吸出中間層木醋液。上述聯合法制備得到木醋液的有機組分分布見圖4。

圖4 聯合法精制木醋液的有機組分[29-30,33]

如圖4所示,傳統熱解工藝制得木醋液的有機組分均以酚類有機物為主,其次是酸類、酮類、呋喃類等。水熱木醋液有機組分在200℃下以呋喃類有機物為主,隨著溫度增加至280℃,依次演變為以酸類和酚類為主。水熱氧化木醋液在200℃下的有機組分與水熱木醋液一致,隨著溫度的增加則以酚類有機物為主。

此外,Li等[65]在陰暗環境下靜置木醋液6個月,然后在98℃下常壓蒸餾600mL 木醋液得蒸餾殘液,再向30mL 殘液中依次添加30mL 乙酸乙酯和0.02mol NaOH,在pH=4 和乙酸乙酯與正己烷體積比為1∶1 的條件下,分離得到酚類化合物含量最高的木醋液。

聯合法根據木醋液不同的目標用途而選擇組合不同單一分離法對木醋液或粗木醋液進行精制,分離后的木醋液品質高,焦油等物質少,適應性廣且作用效果強,極大地縮短了分離工藝的周期,同時增加了操作的復雜度。

4 木醋液的形成機理

在生物質熱解過程中,當熱解溫度低于100℃時,生物質中的游離水和吸附水受熱析出;當熱解溫度高于100℃時,生物質中的化學結合水析出產生水蒸氣;隨著熱解過程苛刻程度的增加,半纖維素、纖維素和木質素這3 個組分分解也產生H2O。3 組分分別在熱解溫度220~315℃、315~400℃和160~900℃下解聚分解[41]產生揮發性物質(有機酸類、酚類、酮類、呋喃類等化合物),再與水蒸氣共冷凝形成木醋液。

表4 不同單一分離方法的優缺點

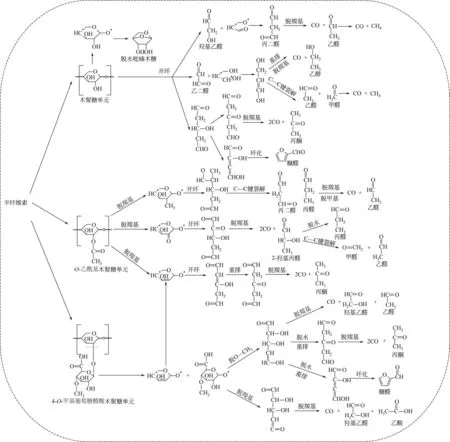

4.1 半纖維素熱解機理

半纖維素主要由木聚糖單元、O-乙酰基木聚糖單元和4-O-甲基葡萄糖醛酸木聚糖單元構成[67-68],其熱解反應機理見圖5。如圖5所示,木聚糖單元上1,4 糖苷鍵裂解、解聚重排后產生1,4-脫水-d-吡喃木糖[69],再與木聚糖單元吡喃環半縮醛鍵開環裂解后生成羥基乙醛、乙二醛和C3、C5開環產物,C3開環產物重排和脫羰基后生成甲醛、乙醛和乙醇。C5開環產物發生脫水、脫羰基和環化反應分別轉化成丙酮和糠醛。

在熱解過程中,O-乙酰基木聚糖單元中O-乙酰基首先發生3種分解反應:一是脫羰基生成CO,然后吡喃環半縮醛鍵進一步開環裂解和C—C 鍵斷裂生成丙二醛和丙醛,再脫羰基和脫甲基生成乙醛;二是脫醛基生成乙醛,然后開環、脫羰基生成2-羥基丙醛,再脫水生成丙醛和C—C 鍵斷裂生成甲醛和乙醛;三是脫乙酰基、開環、重排和脫羰基生成乙酸和丙酮。

圖5 半纖維素熱解反應機理[68]

類似地,4-O-甲基葡萄糖醛酸木聚糖單元上1,2 糖苷鍵裂解成O-甲基葡萄糖醛酸基和碎片產物,碎片產物按途徑三反應生成丙酮,O-甲基葡萄糖醛酸脫羧基、甲醇、脫羰基生成乙酸、羥基乙醛和羥基乙酮,在該反應過程中,具有乙烯酮結構的有機物消去羰基和O—CH3也生成乙酸。另一方面,O-甲基葡萄糖醛酸經歷連續脫羰基和重排開環生成羥基乙醛、乙醛和丙酮,并且在脫羰基、甲醇和重排轉化生成糠醛。

綜上,半纖維素木聚糖單元經開環、脫羰基和環化形成羥基乙醛、乙二醛、乙醛、乙醇、甲醛、丙酮和糠醛;O-乙酰基木聚糖單元支鏈O-乙酰基脫羰基、脫醛基和脫羧基生成CO、乙醛和乙酸,并且木聚糖開環、脫羰基、C—C鍵斷裂、脫甲基、脫水和重排生成丙二醛、丙醛、乙醛、2-羥基丙醛、甲醛、乙醛和丙酮;4-O-甲基葡萄糖醛酸木聚糖單元支鏈斷裂再脫O—CH3、脫羰基、脫水、重排和環化生成甲醇、羥基乙醛、乙醛、丙酮和糠醛,另一方面,支鏈脫羧基和脫羰基形成甲酸、乙酸和羥基乙醛,木聚糖開環、重排和脫羰基生成丙酮。

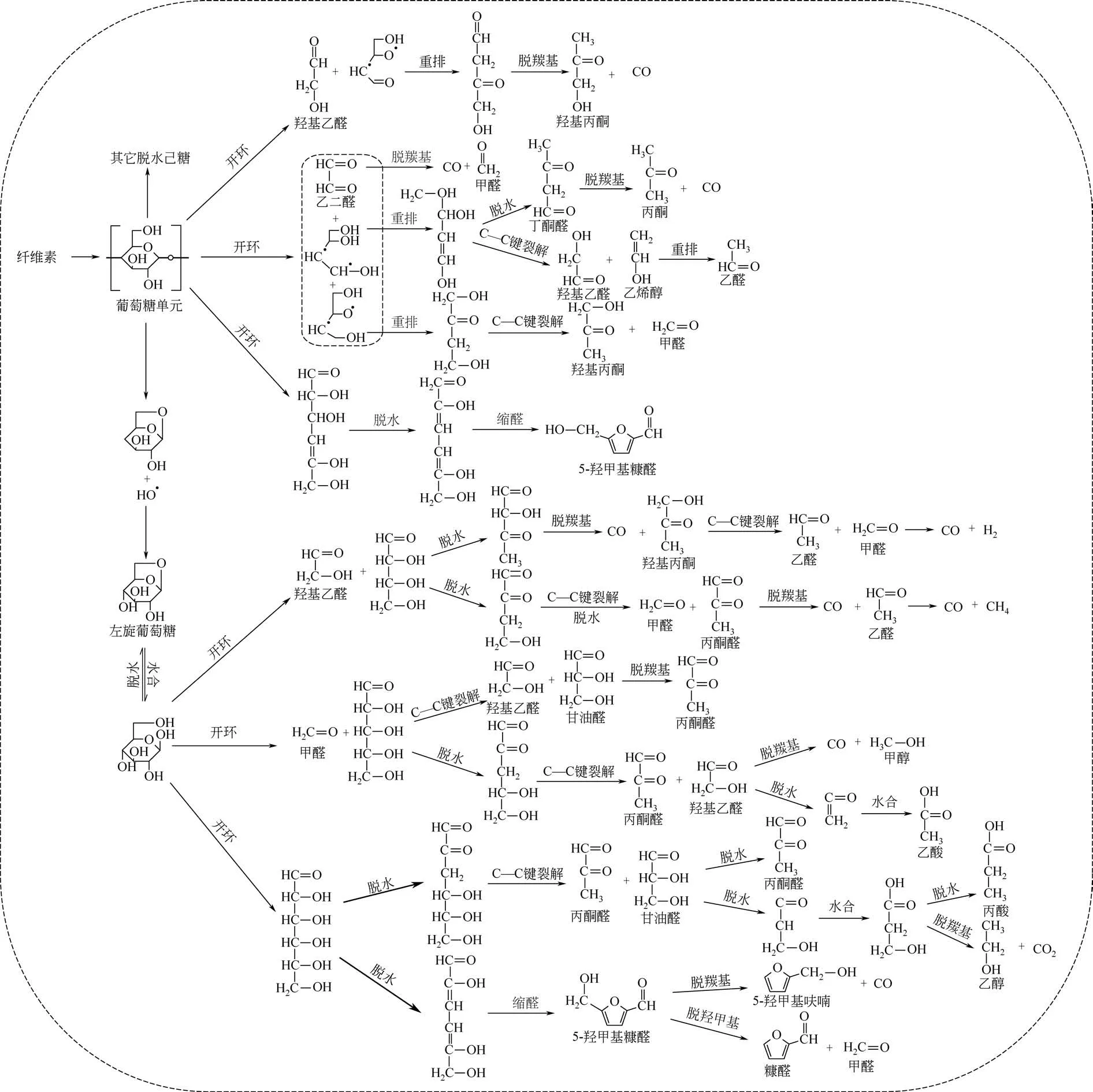

4.2 纖維素熱解機理

纖維素是由葡萄糖單元通過β-1,4-糖苷鍵鏈接構成,其熱解反應機理見圖6。如圖6 所示,纖維素中1,4-糖苷鍵縮醛裂解產生羥基自由基,在游離羥基引發下重排形成左旋葡聚糖(1,6-脫水-β-d-D-吡喃葡萄糖)和其他無水己糖如脫水-d-甘露糖和1,6-脫水-葡呋喃糖等[71,74]。

在纖維素解聚過程中,葡萄糖單元開環產生乙二醛、C4碎片產物和羥基乙醛[75]。乙二醛消去羰基生成甲醛和CO,C4碎片產物消去羰基后生成酮類化合物如羥基丙酮、丙酮和甲醛,同時又轉化生成羥基乙醛和乙烯醇,脫水后形成乙醛。此外,葡萄糖單元環糖苷鍵開環裂解形成醛結構,并且通過鏈結構重排反應形成雙鍵生成C6開環產物,再消去羥基形成雙鍵和發生羥基縮醛反應后生成5-羥甲基糠醛。

以左旋葡萄糖為主的無水己糖發生二次分解反應轉化成其他有機物[70-71]。如圖6 所示,糖苷1,6-縮醛鍵首先開環和再水合形成吡喃葡萄糖單體,再通過3種分解途徑進行二次反應。途徑一是環糖苷鍵開環形成羥基乙醛和C4碎片產物,C4碎片產物發生脫水和脫羰基裂解生成羥基丙酮,在C—C 鍵裂解后轉化為甲醛和乙醛,另一方面,C4碎片產物脫水和C—C 鍵裂解生成甲醛和C3碎片產物,再脫羰基后形成乙醛。途徑二是開環形成甲醛和C5碎片產物,C5碎片產物C—C 鍵裂解生成羥基乙醛和甘油醛,再脫水后形成丙酮醛,另一方面,C5碎片產物先脫水后裂解也生成丙酮醛和羥基乙醛,羥基乙醛再脫水轉化為具有乙烯酮結構的C2產物,再水合生成乙酸[74,76],并且發生脫羰基反應生成甲醇。途徑三是吡喃環半縮醛鍵經裂解、脫水和重排反應分別形成具有羰基和兩個雙鍵結構的C6開環產物。具有羰基結構C6開環產物C—C 鍵裂和重排形成丙酮醛和甘油醛,甘油醛再脫水后形成丙酮醛和具有乙烯酮結構的C3產物,C3產物發生水合、脫水和水合、脫羧基反應分別生成丙酸和乙醇。具有兩個雙鍵結構的C6開環產物發生羥基縮醛反應形成5-羥甲基糠醛,同時呋喃環側鏈發生脫羰基形成5-羥甲基呋喃和發生脫羥甲基形成糠醛[77]與甲醛。此外,5-羥甲基糠醛經二次反應重排形成苯和苯酚等芳香化合物[77]。

綜上,纖維素中葡萄糖單元經開環、重排、脫羰基、脫水、C—C 鍵裂解、縮醛和脫羥甲基生成羥基乙醛、羥基丙酮、乙二醛、甲醛、丁酮醛、丙酮、乙烯醇、乙醛、5-羥甲基呋喃和糠醛。另一方面,葡萄糖單元轉化形成以左旋葡萄糖為主的脫水己糖,再水合、開環、脫羰基、C—C 鍵裂解、脫水、脫羧基、縮醛和脫羥甲基形成羥基乙醛、甲醛、羥基丙酮、乙醛、甲醛、丙酮醛、甘油醛、甲醇、乙酸、丙酸、乙醇、5-羥甲基呋喃和糠醛。此外,乙酰基和羧基的脫落分別形成乙酸和甲酸,具有乙烯酮結構的碎片產物發生水合反應生成酸類化合物。

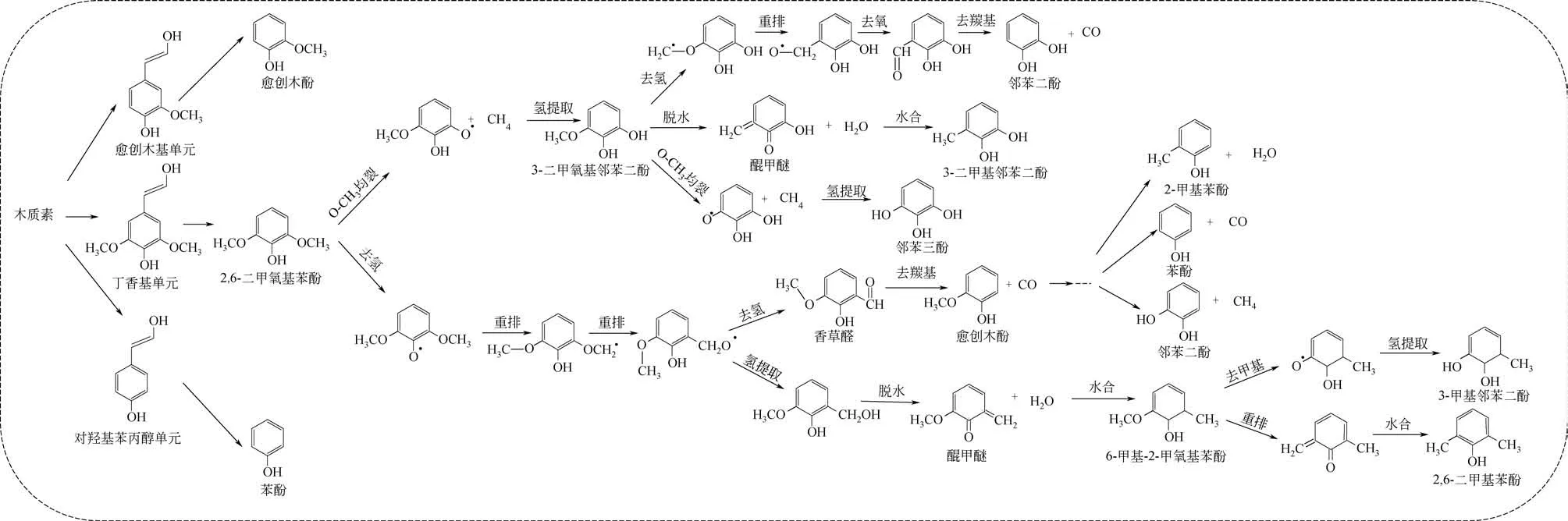

4.3 木質素熱解機理

木質素是由對羥基苯丙醇單元、愈創木基丙醇單元和丁香基丙醇單元通過縮合鍵如5-5、β-β、β-5、β-1鍵和醚鍵如α-O-4、5-O-4、β-O-4鍵構成的無定形大分子[78],圖7總結了木質素的熱解反應機理。

如圖7所示,對羥基苯丙醇單元、愈創木基丙醇單元和丁香基丙醇單元解聚分別生成苯酚、愈創木酚和2,6-二甲氧基苯酚。在熱解過程中,醚鍵先于縮合鍵裂解[33]。2,6-二甲氧基苯酚的反應途徑有兩種,一是O—CH3鍵均裂產生甲氧基苯氧基,再氫提取形成甲氧基鄰苯二酚,二是去氫產生2,6-二甲氧基苯氧基,再去氫和異構后產生甲氧基芐氧基。

圖6 纖維素熱解反應機理[70-73]

圖7 木質素熱解反應機理[79-81]

甲氧基鄰苯二酚去氫和重排形成鄰二羥基芐氧基,進一步脫氫和脫羰基后轉化生成鄰苯二酚。另外,甲氧基鄰苯二酚經自由基引導重排后形成鄰醌甲基醚,氫提取后生成3-甲基鄰苯二酚。此外,甲氧基鄰苯二酚中O—CH3鍵均裂生成鄰二羥基苯氧基,氫提取形成鄰苯三酚。

2,6-二甲氧基苯氧基首先發生去氫和異構反應后形成甲氧基芐氧基。其次,甲氧基芐氧基去氫后生成香草醛,進一步脫羰基后形成愈創木酚。另一方面,甲氧基芐氧基發生氫提取反應生成甲氧基芐醇,重排后生成醌甲醚,再脫水后形成鄰醌甲氧基醚。進一步,鄰醌甲氧基醚分別發生去甲基、氫提取反應和重排、氫提取反應后形成3-甲基鄰苯二酚類和2,6-二甲基苯酚。此外,2,6-二甲基苯酚去甲基化也生成鄰甲酚[82]。

類似地,愈創木酚進行O—CH3鍵均裂、去氫和去甲基等一系列反應后形成鄰苯二酚、苯酚和甲基苯酚。在木質素解聚、O—CH3均裂和縮合鍵斷裂過程中,產生了甲氧基、甲基、羥基等碎片產物,再與愈創木酚、丁香酚、兒茶酚、鄰苯三酚、甲基酚、二甲基酚、苯酚等化合物發生自由基偶聯反應后生成其他衍生有機化合物[83]。

木質素對羥基苯丙醇、愈創木基和丁香基單元分別解聚生成苯酚、愈創木酚和丁香酚。苯環上O-CH3的演變途徑有兩種:一是O—CH3均裂和氫提取生成羥基,二是羥基消去氫再與O—CH3重排形成醛基,最后脫羰基生成CO。因此,丁香酚可轉化為3-甲氧基鄰苯二酚、香草醛和愈創木酚,同時另一個O—CH3再轉化生成鄰苯三酚和鄰苯二酚。此外,苯環上甲基是通過中間產物醌甲醚發生水合反應消去O—CH3后形成,故愈創木酚和3-甲氧基鄰苯二酚通過該反應途徑轉化為2-甲基苯酚、3-甲基鄰苯二酚。

5 結語與展望

木醋液是生物質熱解制炭過程中得到的高價值水相副產物,自帶煙熏氣味且呈酸性,目前已被廣泛應用于農業、林業、工業、醫藥業等領域。本文從木醋液的制備、性質、分離以及形成機理4個方面綜述了國內外近幾年對木醋液的研究進展,為木醋液的研究與應用提供理論基礎和技術指導,對生物質的資源化高值利用具有重要的意義。所得主要結論概括如下。

(1)水分是木醋液的主要組分,其次是酸類、酚類、酮類、呋喃類、醛類、醇類、酯類、醚類有機化合物。

(2)隨著熱解溫度的升高,木醋液的顏色在淺黃色與紅褐色之間變化,密度為1.00~1.13g/cm3,與生物質的種類無關。但是,不同種類生物質在不同熱解溫度下制得木醋液的pH 和有機酸含量變化較大,分別為2.27~3.32 和2.07%~13.81%,酸類和酚類化合物使得木醋液呈現酸性,其中乙酸起主要作用。熱解溫度170~350℃下制得的木醋液的物理及化學性質滿足日本農用木醋液標準,并且同溫度下制得杉木屑木醋液的性質達到日本商售木醋液標準。

(3)乙酸等低分子酸類和愈創木酚、丁香酚、苯酚及其衍生物分別給予了木醋液強抗微生物和抗氧化活性。

(4)針對木醋液在不同領域的用途,一般使用過濾、吸附、靜置、低溫、蒸餾、萃取、聯合法分離焦油等雜質和提純有效成分。聯合法實現了不同單一分離法的優缺互補,分離木醋液的效果最好。

(5)在熱解過程中,生物質中游離水、吸附水和結合水隨著溫度升高依次析出,半纖維素、纖維素和木質素隨后解聚分解成揮發性有機物和水,共冷凝后形成木醋液。

目前,木醋液的研究已成為一個具有挑戰性的課題,制備方法、分離方法、理化性質及形成機理都制約著木醋液的規模化應用。因此,未來研究應從以下4個方面切入。

(1)加快推進木醋液標準制定的進程,在滿足標準的條件下研發出更加高效且便捷的木醋液制備技術,以便直接應用于不同領域。

(2)引入先進的催化技術,旨在較為溫和的條件下制備高產率及高品質木醋液。

(3)隨著膜分離技術的快速發展,引入先進的膜材料高效精準地分離水相木醋液和焦油等物質,提高木醋液的品質和縮短分離過程時間。

(4)木醋液的形成過程復雜,僅從半纖維素、纖維素和木質素這3個組分各自的熱解反應機理分析仍不全面,3組分之間存在大量氫鍵作用,因此還需綜合且深入地探究不同制備工藝下木醋液的形成機理。