新能源汽車空調系統環境溫度多點溫變實時比較記錄儀應用設計

李明哲,陳玉華,李夢薇

(1.商丘職業技術學院,河南 商丘 476100;2.中移在線股份有限公司,河南 鄭州 450000)

近年來,隨著新能源汽車的推廣和應用,動力電池系統的能量密度及續航里程大幅提高.更高的續航里程使乘車人在車上的時間相對增加.車內空氣質量和溫度的恒定能給人舒適的感覺,但如果車內溫度忽高忽低,將會直接影響乘員的乘車感受,因此,汽車空調的恒溫控制就顯得非常關鍵和必要.但是,目前在汽車空調工作過程中,動態系統溫度變化的精準控制還缺乏系統管理的有效途徑和工藝方法,因此,有必要對現有的空調測控系統做進一步的改進,從而優化空調溫度控制的管理模式.在空調系統工作過程中動態系統溫度變化的精準測量是優化管理模式的關鍵.汽車空調系統環境溫度多點溫變實時比較記錄儀就是針對車內動態系統溫度變化精準測量設計的一款在線式多點溫變實時比較記錄儀.

1 硬件組成設計

1.1 模塊結構及功能

汽車空調系統環境溫度多點溫變實時比較記錄儀系統由硬件和軟件兩部分構成.硬件部分由多點溫度采集系統和工控機組成,其借助工控計算機網絡實現數據的處理、判定及執行命令的推送.它具有結構簡單、智能化程度高和工作安全可靠等特點,能有效解決新能源汽車空調系統由于溫度傳感系統問題導致的溫度失衡.

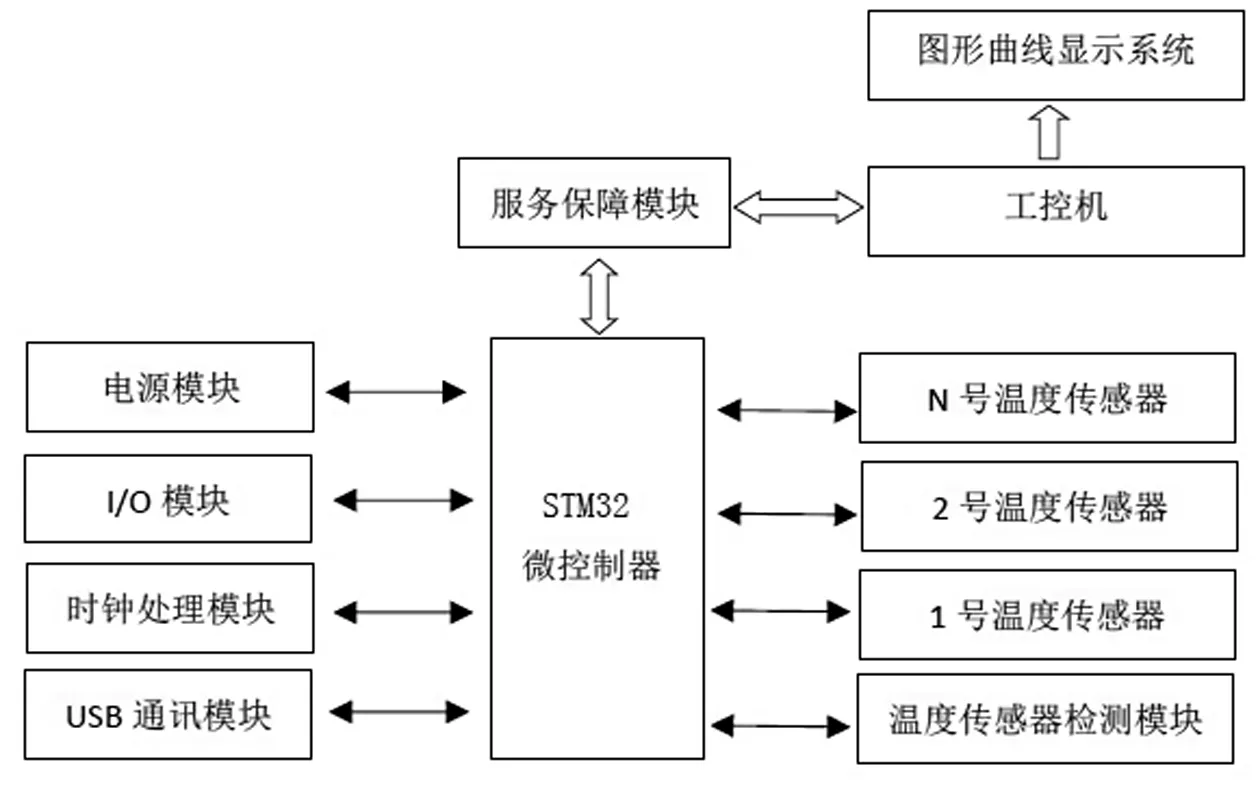

多點溫度采集系統包括STM32微控制器、服務保障模塊、電源處理模塊、I/O輸入輸出模塊、時鐘處理模塊、USB通信處理模塊、數字溫度傳感器模塊和N路溫度采集傳感器檢測模塊.具體系統模塊構成,如圖1所示:

圖1 多點溫度測試系統模塊組成

STM32微控制器用于對多路溫度參數的處理、數據轉換和與工控機的數據通信.服務保障模塊、電源處理模塊、I/O輸出輸入模塊、時鐘處理模塊、USB通信處理模塊、數字溫度傳感器模塊、N路溫度采集傳感器檢測模塊通過數據總線分別與STM32微控制器相連接.各系統模塊的作用是:工控機用于接收、存儲、處理多點溫度采集系統采集的溫度數據,顯示相應的實時溫度曲線;服務保障模塊用于建立電路工作環境,保障工控機和STM32微控制器正常工作;電源處理模塊用于給系統供電;I/O輸入輸出模塊用于信息的輸入和輸出;時鐘處理模塊用于設置系統的時間;USB通信處理模塊用于系統之間的通信;數字溫度傳感器模塊用于測量、繪制、保存空調系統內部環境定點溫度正常工作情況下的溫度標準曲線,利用標準曲線進行環境溫變狀態監測比較;N路溫度采集傳感器檢測模塊用于對各定點環境區域的溫度參數進行采集和傳輸.

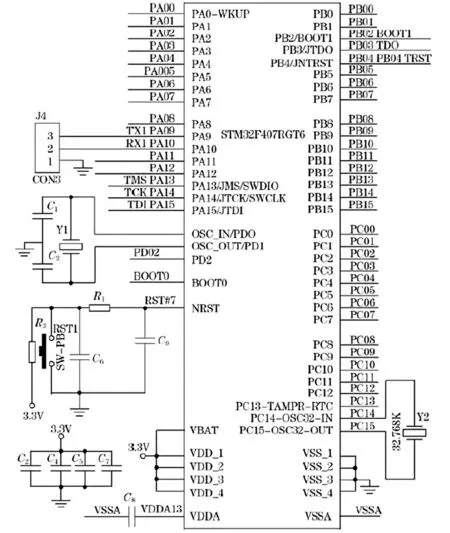

1.2 微處理器相關功能及電路構成設計

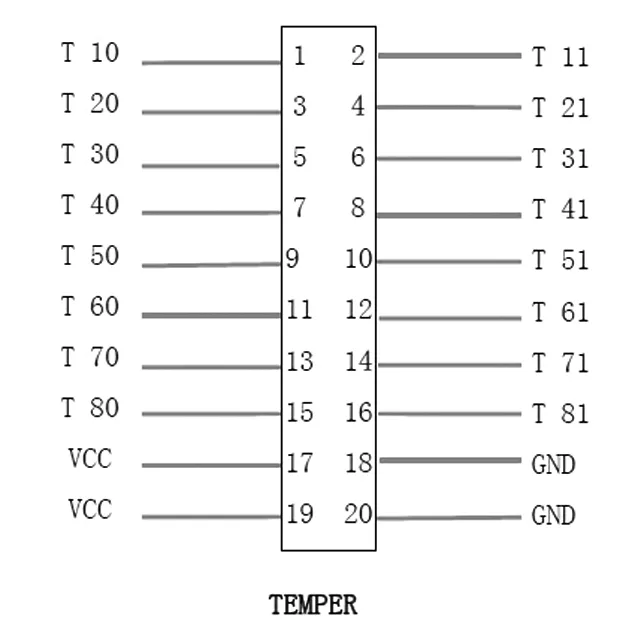

硬件系統采用STM32系列單片機作為MCU微處理器,外圍配置系統時鐘、定時器、USB2.0全速通信模式接口和相關I/O端口等.為了保證測量溫度的均勻性和準確性,本設計采用N路溫度傳感器密集布點采樣進行溫度采集23(N為自然數,可取1、2、3、4、…);對數據輸入端口容量可根據實際測量需要實現按2的增次方(即21、22、23、…)數擴容,能夠自動檢測識別處理.N路溫度采集傳感器模塊分別通過各自集成數字傳感探頭完成對定點環境區域溫度參數的采集和傳輸,極大地擴展了測量的范圍和取點的方便性[1].通過溫度測量模塊TEMPER實現與微處理器的連接通訊.STM32微處理器將處理過的溫度數據通過USB端口實時傳輸給工控機,生成N+1(1是標準數據曲線,N是有效接入的傳感器路數)條數據曲線,由曲線顯示系統顯示并進行實時數據比較分析處理.

STM32微處理器及溫度采集模塊相關處理電路如圖2、圖3所示.

圖2 MCU小系統處理模塊

圖3 溫度測量處理模塊

1.3 微處理器STM32工作過程分析

微處理器STM32具體工作過程為:

1)STM32微處理器系統首先進行初始化.包括配置系統時鐘、定時器及其中斷、外部中斷、USB通信模式和相關I/O輸出輸入端口.

2)STM32微處理器檢測每個數字溫度傳感器是否接入系統.如果接入系統則對該溫度傳感器進行初始化;如果沒有接入系統,則在下一步的溫度采集過程中忽略該接口,完成自動檢測識別處理.

3)STM32微處理器檢測是否與工控機通過USB方式進行了有效的連接.如果連接成功,執行工控機發送的各種命令;如果沒有建立有效的連接,在微控制器系統內進行顯示,提示重新連接.

4)STM32微處理器完成對系統數據的處理.微處理器獲取接入系統的每一個溫度傳感器的傳輸數據,先對數據進行濾波處理,對由于現場干擾及各種偶然因素引起的波動或采樣器不穩定等因素而造成的誤差脈沖干擾,利用改進的數字濾波算法進行實際應用處理,同時借鑒滑動平均值濾波算法與算術平均值濾波法消除脈沖干擾[2],以保證數據的實時性和快速性,輸出經過濾波后的數據,同時對處理過的數據按照一定方式進行轉換和編碼.

5)STM32微處理器將處理過的溫度數據通過USB實時傳輸給工控機,由工控機系統完成數據的存儲和圖形顯示輸出.STM32微處理器和工控機能對接收到的數據進行處理和圖形顯示,利用其具有的數據處理和圖形曲線輸出功能可以采集存儲標準數據曲線、實時測試數據形成的即時數據曲線和時間-溫變數據曲線,保存成相關數據文件,以備查詢和進行數據分析.

2 軟件系統及相關處理程序設計

軟件系統由安裝在工控機系統的上位機軟件和STM32微處理器系統的嵌入式功能軟件構成.

STM32微處理器嵌入軟件的功能是對數據采集卡獲取接入系統的每一個數字溫度傳感器的傳輸數據,利用算法進行系列運算處理,確保空調溫度數據突變時,實時圖形曲線的平滑度和靈敏度,加強系統溫度由突變到連續變化過程對參數變化趨勢的反應適應性,克服因偶然因素造成的波功干擾,然后對濾波過后的有效數據按照與計算機(程序)確定的通信協議進行轉換、編碼與加密處理[3].有關軟件程序如下:

void HAL_TIM_PeriodElapsedCallback(TIM_HandleTypeDef *htim)

unsigned char temp,i;

if(htim->Instance == htim3.Instance)

starcom++;

HAL_GPIO_TogglePin(GPIOB,GPIO_PIN_12);

HAL_GPIO_TogglePin(GPIOB,GPIO_PIN_11);

if(starcom >0x1f);//等待USB設備枚舉結束

starcom = 0x1c;

if(send_data[3] == 0xff);

else

send_data[7]=HAL_GPIO_ReadPin(GPIOB,GPIO_PIN_10);//查詢壓縮機是否運行

DS18B20_Get_Temp();//獲取、處理并得到第一個溫度傳 感器的溫度值(下同)

DS18B21_Get_Temp();

DS18B22_Get_Temp();

DS18B23_Get_Temp();

DS18B24_Get_Temp();

DS18B25_Get_Temp();

DS18B26_Get_Temp();

DS18B27_Get_Temp();

for(i=8;i<24;i++)

temp += send_data[i];

send_data[24] = (temp)&0xff;

if(receive_data_f == 1);//如果收到上位機發給本設備的命令

starcom = 0x1a;receive_data_f = 0;

if(receive_data_f == 2);//如果收到上位機發給本設備的命令

CDC_Transmit_FS(send_data,26);//向主機發送數據

else

3 系統設計樣機制作和實測曲線

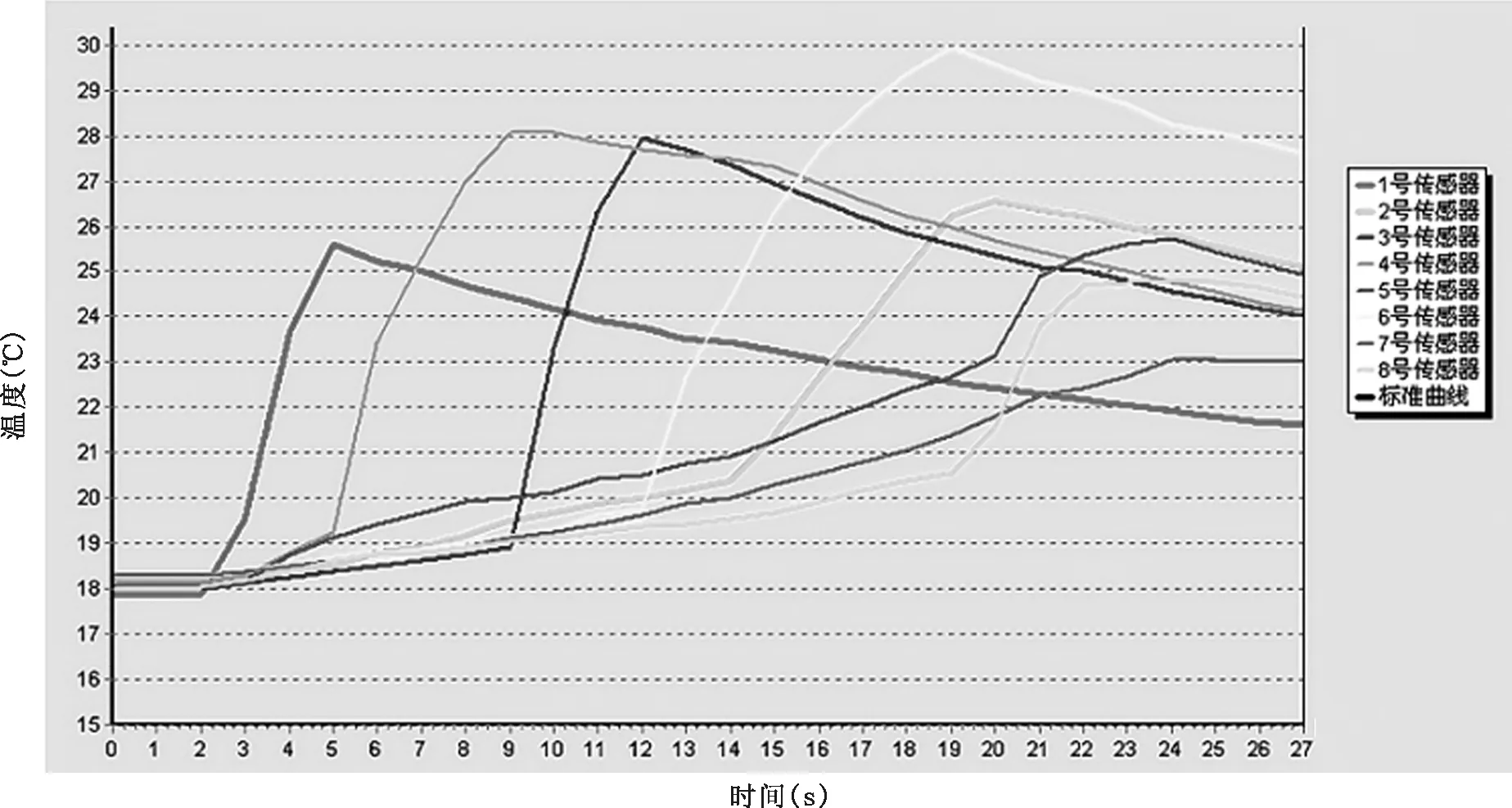

利用本系統設計的樣機及進行實際測試曲線分別如圖4、圖5所示.圖4是利用工控機和本系統硬件模塊裝配的在線式多點溫變實時比較記錄儀樣機.樣機采用8路數字溫度傳感器,通過屏蔽電纜和專用接口與微控制器及工控機連通,完成定點溫度測控、數據計算、結果判定、圖形曲線顯示功能,同時通過專用接口實現與車載中央處理器(ECU)的數據交換和通訊.

圖5為利用樣機實測的定點溫度變化曲線,從圖形曲線可以看到,系統對溫度突變和平緩變化的處理和顯示都達到理想效果,符合設計要求.

圖5 多點溫度測試儀實測曲線圖

4 系統應用設計特點分析

本設計的特點是多點溫度采集系統通過工控機實現對新能源汽車空調的智能控制.與現有技術相比,系統通過對車輛內部環境溫變數據采樣并對數據進行智能比較,結合新能源汽車空調中控系統,優化壓縮機工作狀態,自動調節風口機構開閉,智能控制風量和出風方向,有效提高了新能源汽車乘用環境的舒適性.

與常規測量方法相比,本設計實現了利用數字溫度傳感器測量數據、繪制并保存空調系統內部環境定點溫度正常工作情況下溫度標準曲線,利用標準曲線進行環境溫變狀態監測比較,實現了對每個溫度傳感器進行定點設置功能.

利用實時溫變參數曲線進行數據分析,判定壓縮機在工作過程中的狀態變化,以便于對壓縮機進行工作狀態管理.同時,根據測定的溫度,設置調整風口位置分布和走向,為汽車廠家加快整車設計進度提供數據依據.

5 結語

本次設計的比較記錄儀采用標樣定位技術進行精準環境溫度取樣.軟件通過系統優化算法,依據多點環境溫度變化數據生成最佳工作狀態下的溫度實時對比曲線.系統通過傳感技術數據及實時監測的環境動態變化參數,使全車溫變狀態控制系統通過數據總線啟動空調管理系統控制端,進行工作干預,達到實時調控壓縮機在不同的電壓、電流以及外負載瞬變情況下快速響應的目的.另外,還可通過擴展功能,智能控制協調管理整車電力的使用和輸出,建立溫控系統工作最佳優化狀態模型,提升新能源汽車整車舒適性能和安全性能.