液壓夾具設計方法

劉雄杰

摘? ?要:隨著汽配行業競爭不斷加劇,增能率、降成本成為各廠家引進新型生產線的終極目標。標準加工機搭載專用夾具的方案,成為達成這一目標的有效途徑。液壓夾具是實現高效、批量加工的基礎,本文介紹了液壓夾具的各部分機能及設計要點,介紹了切削力計算的經驗公式,并提出基于人機工程學的夾具設計考量,列出較常用的設計數據,以供參考。

關鍵詞:定位基準? 切削力計算? 設計原則

中圖分類號:TH137? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-098X(2020)06(c)-0093-02

隨著汽配行業競爭不斷加劇,增能率,降成本成為各廠家引進新型生產線的終極目標。標準加工機搭載專用夾具的方案,成為達成這一目標的有效途徑。同一型機床,為何生產效率會有巨大差異?除本身的批量化程度、工藝水準以外,夾具自動化與定制程度也尤為重要。只有科學合理的設計夾具,才能發揮設備最大效能。

1? 機床夾具的組成

(1)定位基準;(2)夾緊裝置;(3)對刀裝置;(4)夾具本體;(5)其他元件及裝置。

2? 夾具設計要點

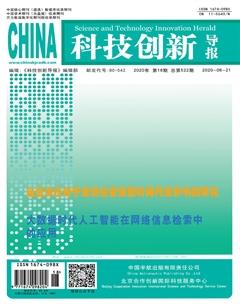

(1)定位基準:基準是確定生產對象幾何要素間關系的點、線、面,在加工中用以定位工件。原則上,定位基準即工件固定基準,以保證加工尺寸的穩定性。通常,基準面會設置ISA氣動位置傳感器,實時檢測工件夾緊情況。對于粗糙的定位面,一般采用間接接觸的定位結構(見圖1),保證氣檢通過率。而對于已加工精細面,多采用帶氣孔的定位面接觸工件(見圖2)。

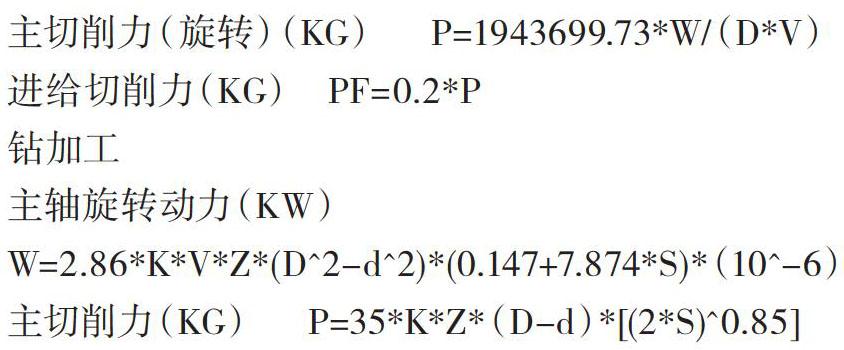

(2)夾緊裝置:夾緊裝置分固定和夾緊兩部分。固定裝置要結合定位基準與六點定位原則(見圖3),設置固定位置與支撐形式。夾緊裝置多采用液壓杠桿缸、旋轉復動缸進行夾緊,壓點的位置多設置在支撐點幾何中心或靠近中心處。實現工件XYZ方向全約束或XY方向半約束。壓頭多采用球頭浮動、可調、快拆的方式,便于調整與更換。油缸能力的選擇,需根據加工工藝與切削條件計算出最大切削力,從而選定油缸大小與夾緊結構。

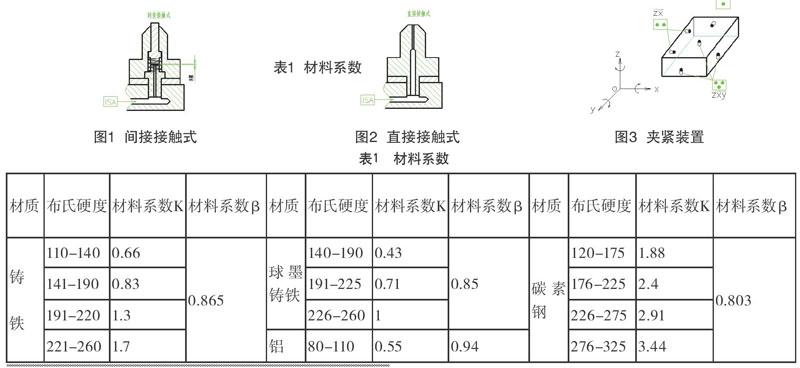

切削力計算的經驗公式:

切削參數:進給速度 F(mm/min)、主軸轉速 V(rpm)、刀刃徑 D(mm)、最大接觸刃數Z、切削深度T(mm)、材料系數K(表1)、切削系數β(表1)、孔徑 D(mm)、底孔徑d(mm)、每刃單次進給量(mm) S=F/(V*Z)

根據經驗公式,計算各工序的主切削力,選最大的切削力作為油缸選型的參考依據,考慮到刀具磨損會導致切削力增大,設計中,油缸額定壓力下的夾緊力取計算值的2~3倍。

(3)對刀裝置:為保證作業連貫性,精度穩定性,機床需設置刀檢裝置,檢測斷刀與刀長。常見的對刀裝置分為機械按壓式與激光感應式。機械式效率低,但是精度高,成本低。激光感應式效率高,但成本也較高。設置刀檢吹除回路,采用吹氣的形式,將可能殘留在刀檢面上的鐵屑吹除。

(4)夾具本體:本體設計需充分考慮設備臺面承重,加工范圍,極限行程下是否干涉等問題。夾具本體通過圓銷與設備T型槽定位,T型螺母固定。于排本體多設計有斜坡,便屑。各定位、夾緊機構采用模塊化設計,方便切換和后期改造。夾具油、氣路多采用內部內部回路,減少配管工作,提高夾具可靠性。本體最上方設置兩處精度孔,用以測定夾具定位精度。

(5)其他元件與裝置:要實現夾具的自動化,需追加液壓控制系統和電控回路。油缸的運作要實現閉環控制,多采用機械式位置傳感器或者油壓壓力傳感器確定油缸動作,因為夾具工作環境有鐵屑,切削液,對電磁式位置傳感器存在干擾,應避免采用。對于結構特殊,易形變的工件,需采用二級調壓回路,實現低壓預緊,高壓夾緊的功能。需追加夾具沖洗機構,加工過程沖除殘留鐵屑,并冷卻刀具。

3? 人機工程學要點

(1)設置最佳作業范圍與作業姿勢。工件放置的合理高度(人站立臺面到抓取部位),設計在90~120cm范圍內。放件距離(人站立中心到工件抓取手心)應設置在20~30cm,最大部超過40cm。兩個以上工件,工件之間的直線距離在30~50cm為宜。避免彎腰作業,彎腰幅度小于10°,軀體旋轉在15°~45°之間為宜。(2)人工上料載荷不宜超過最大負重范圍。單手抓起不宜超過0.5kg,單手握取作業不宜超過3kg,雙手握取不大于10kg。如操作重量超過此重量,需考慮機械手或輔助機構上料。(3)減少移動距離和操作動作。合理排布工程,設置中轉臺,減少作業者移動距離和作業負荷。同時,設計自動脫料機構,減少操作動作,降低作業強度、提高效率。(4)設置安全防護與防錯裝置。夾具動作與設備光柵通訊,實現光柵遮蔽時,夾具停止動作,放置意外傷害;夾具設置有單動按鈕的,需要設置雙手控制,并保證雙手按鈕的距離大于20cm。夾具應設計防錯機構,通過限位或者導向的設置,實現放錯工件設備無法加工的功能。(5)夾具應便于切替、保養、修理、清理。對于多工件共用夾具,應方便切替,多采用更換夾爪方式實現。同時,定位基準與油缸組件采用模塊化設計,通過定位銷定位。單個模塊重量應小于20kg,以便于更換。夾具構造應實現設備外部的拆卸與組裝,同時,各油、氣路應集約設置,并銘板標識,便于檢修。需要替換或易損的部品在顯眼處刻印標識,方便更換。夾具應減少溝槽結構設計,且溝槽寬度不小于30mm,防止鐵屑堆積,便于清理。

以上,對于夾具設計通用的要點進行簡單介紹。針對不同設備、加工件,對于夾具設計會提出新的要求。但是夾具自動化、模塊化的發展方向是明確的,通用機床改造所帶來的效率提升是顯著的,機床夾具行業的前景是光明的。

參考文獻

[1] 翁禮杰.機床夾具設計課程教學思考[J].南方農機,2019,50(24):109.

[2] 陳正堂,蔡雄峰.機床夾具設計方法探討[J].中外企業家,2019(31):110.

[3] 陳祥林.工業設計人機工程教學改革實踐[J].黑龍江教育(理論與實踐),2018(12):64-65.