空客A320 系列飛機大翼干倉燃油滲漏解決方案

呂偉/東方航空技術有限公司

1 大翼干倉結構及燃油滲漏修理情況

空客A320 系列飛機在左右大翼吊架位置設置了干倉結構(DRYBAY),主要目的是為了保護大翼油箱及加強大翼結構。干倉底部有漏油孔,前部僅有一個直徑約170mm 的接近孔。當航線檢查發現漏油孔有滲漏并且確認為燃油時,基本可以判斷為干倉燃油滲漏。

由于從干倉外部接近及觀察較困難,干倉內部結構復雜,修理時很難找到內漏點,因此,干倉燃油滲漏曾被空客工程師定為世界性難題。在找不到內漏點的時候只能進行大面積盲補,既耗費時間又浪費航材,而且還難以確保維修質量和效果。

筆者近年曾多次參與油箱滲漏的修理工作,經過多次摸索探討總結,結合手冊及現有設備,總結出干倉密封加壓注入氫氮混合氣體,在油箱內部使用儀器探測內漏點的方法,使內漏點的檢出率達到100%。現對此方法進行總結,以供同行參考。

2 干倉燃油滲漏修理過程

2.1 干倉燃油滲漏的判斷及接近

航線運行時,尤其在航前加滿航油時會發現燃油滲漏,這與燃油油位的高低及壓力有關。當發現有成滴的燃油時,基本可以判斷為燃油滲漏超標(具體參照手冊要求)。

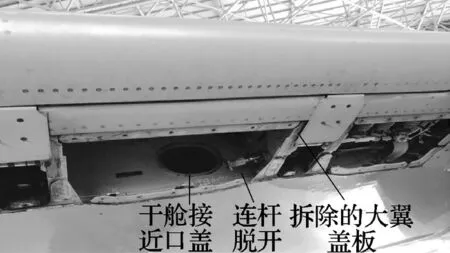

當確定滲漏超標需要維修時,應將縫翼放出至最大位,并打開大翼縫翼下表面蓋板(左大翼522AB),脫開連桿,打開前部蓋板(參考件號D5725211000162),接近觀察干倉內部燃油滲漏情況(見 圖1)。

2.2 外部及內部漏點的查找及判斷

圖1 大翼前梁干倉接近區域

由于難以直接觀察內部情況,應先選手臂較長者手持紙巾在干倉底部由前向后逐框擦拭,如果僅在后部發現有燃油,可判斷漏點在后部;如果僅在前部發現有燃油,可判斷漏點在前部。長絎底部有孔,如果有燃油滲漏,會從長絎流至大翼下蒙皮漏水孔排出大翼,可以被維修人員發現。完成了底部情況的判斷后,可借助手機拍照功能查找外漏點,有燃油滲漏處會存在高亮點。首先,重點觀察前部內側上角及后部內側上角,如果未找到外漏點,應將底部滲漏燃油清除后,再逐框觀察燃油滲漏源頭,直至找到最高位的外漏點為止(可能有多個漏點)。找到外漏點后,可通知抽油,在抽油的同時繼續觀察外漏點的漏油情況,根據油位判斷是否存在多漏點。如果油位到了標記的外漏點后便不再有漏油現象,則可判斷此漏點是唯一外漏點;如果在此油位下仍然發現有燃油滲漏,則可判斷存在第二外漏點(極 少見)。

確認外漏點后就基本確定了內漏點的區域,由于燃油滲透性較強,會沿著密封不當處滲透,所以燃油泄漏的通道可能較長也可能較曲折,因此通過外漏點的確定得到的只是內漏點的預測區域。

確認外部漏點后進行抽油。開大翼油箱蓋板,通風。此時飛機斷電,相關區域警示隔離,應遵守消防相關規定執行。燃油應排放干凈,不能排放掉的余油應使用吸油棉清除(吸油棉處理應遵守危化品處理規定)。

至少通風12 ~24 小時,在確認油箱燃油爆燃指標在標準范圍內后才能進行下一步工作。

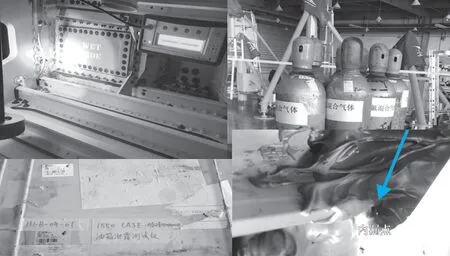

準備5%氫氮混合氣體,使用干倉密封專用工具套裝,分別對漏水孔2 處、縫翼滑軌1 處、接近口蓋1 處進行密封。檢查人員攜帶防爆燈、氫氮混合氣體檢測儀進入油箱(持續保持通風狀態),并接近干倉位置(參考圖2 及結構圖57058103),對干倉內部區域密封情況進行檢查預判(根據外漏點高度、位置等)。在燃油口蓋處安排監護人員。檢查人員將氫氮混合氣體檢測儀器打開,通知監護人員準備檢測。氫氮混合氣體壓力瓶出口壓力調為0.5MPa(約5 個大氣壓),連接密封口蓋的輸入口,對干倉進行充氣,保持充氣狀態(檢查密封區域無漏氣),同時監護人員告知檢查人員充氣已開始。檢查人員在油箱內使用檢測探頭對疑似區域進行檢測,一旦有氫氮氣體進入油箱內部,檢測儀器會發出蜂鳴聲,提示有漏點出現(見圖3)。此時檢查人員應及時判斷漏點區域,確定后進行標記,并通知監護人員關掉氣源。準備肥皂水、毛刷,再次充氣,在檢測疑似區域刷涂肥皂液,有氣泡處即為內漏點位置,進行標記后,通知監護人員關掉氣源,結束檢查。

當然,以上是理想狀態下的檢查,實際維修工作中未必如此順利,可能在警報響起后仍然找不到疑似區域,此時就需要重新進行檢測。

受條件限制,在沒有氫氮氣體的情況下,可以使用低壓氮氣或干凈干燥的壓縮氣體注入密封的干倉,在油箱內部通過FLUKE 超聲波探測儀II900 檢測氣體滲漏位置(若滲漏嚴重,不借助儀器也可直接感覺到),可將氣體壓力調至0.8MPa 以增加聲波的檢出度,該設備有助于發現多漏點情形。有條件的情況下,可將氫氮混合氣體結合超聲氣體測漏儀使用,以增加內漏點檢查的精準度。

在查到一個或多個內漏點后,還需要根據內漏點泡沫的大小及連續性、漏氣處的氣量,結合外漏點的滲漏油量判斷是否存在其他漏點。如果內漏點氣泡很小很弱,而外漏油量卻較快,則存在多個內漏點的可能(這種情況很少見),可將已發現內漏點用膠帶(或其他等效措施)進行封堵,再次進行檢 查。

3 干倉燃油滲漏點的重新密封

確定了內外漏點后的修理工作就是除膠(避免新的損傷),清潔,涂助粘劑,涂A 膠、固化、B 膠,固化等,應嚴格按照手冊維修工藝要求執行。

需要說明的是位于干倉內的外漏點觀察困難、難以接近,按照工藝進行除膠密封十分困難,操作人員可帶乳膠手套進行清潔后,直接用手將密封膠涂抹在外漏點位置,然后借助反光鏡或者照片、錄像檢查涂膠情況。

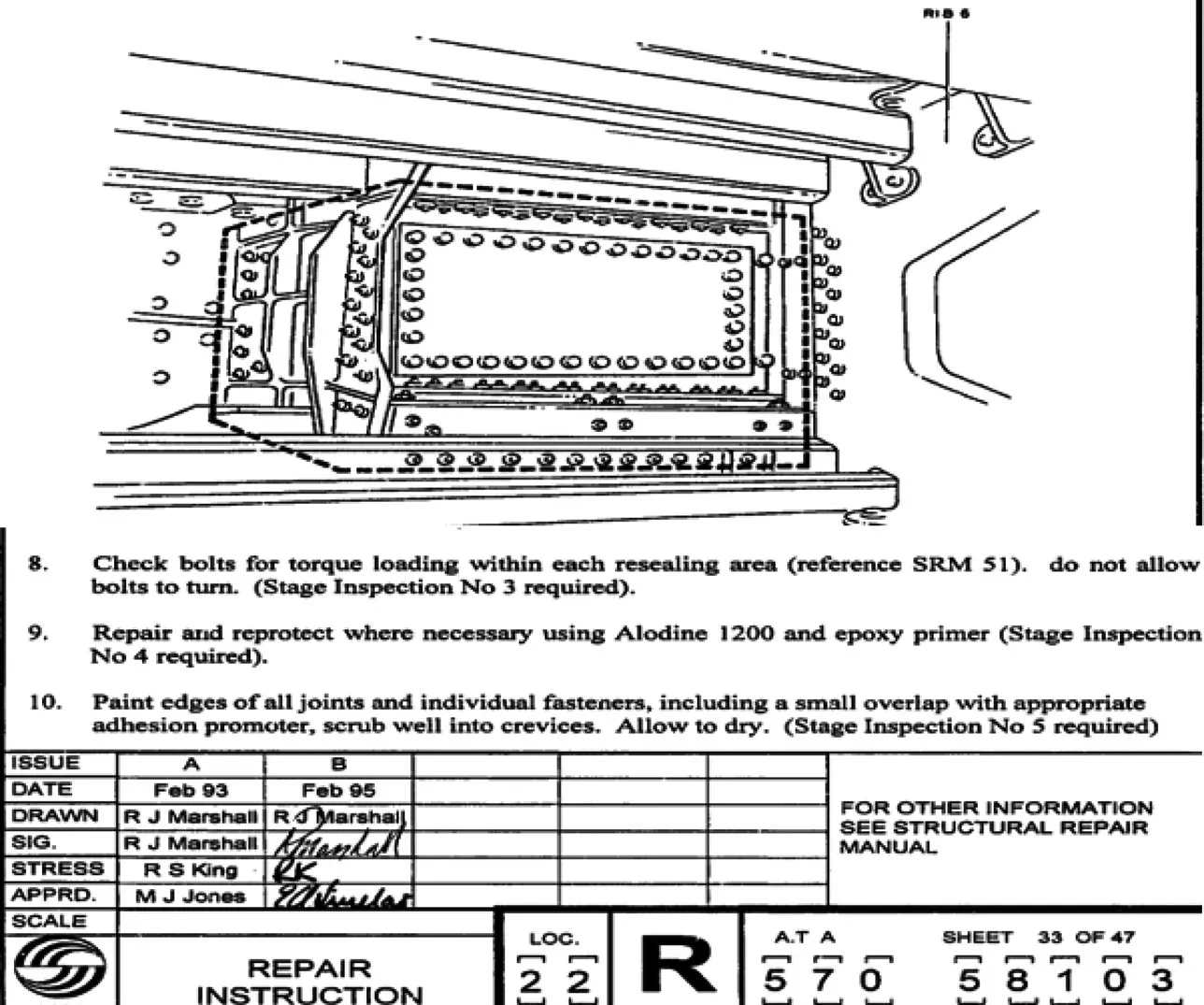

圖2 干倉內部結構圖

圖3 內部檢查及相關設備

由于密封膠固化時間受溫度、濕度影響較大,完成密封后可將剩余的密封膠留存在油箱內部,隨時觀察并判斷維修部位密封膠的固化情況,在表面固化且膠體變硬后進行大翼油箱蓋板的恢復工作。之后加油至最高點,至少靜置一小時,對油箱增壓以觀察滲漏情況。若無滲漏,飛機可恢復至運行狀態;如再次發現滲漏,應查驗是否為原漏點,并重復以上修理步驟。

4 注意事項

1)查找漏點前

航線維修人員應保持滲漏現場的原始狀態,盡快通知執行燃油滲漏修理的專業人員,以判斷燃油滲漏的原始位置。不能為了減少飛機停場時間而匆忙聯系抽油通風,這樣往往造成原始滲漏點的誤判,影響內外漏點的查 找。

2)維修中

在油箱修理過程中曾多次發現油箱遭微生物污染嚴重的情況。微生物會加速密封膠老化,破壞密封膠的密封性,造成燃油滲漏甚至油箱腐蝕。而修理工卡中通常都不會提及進行維修區域的微生物污染檢查。

3)收尾工作中

在所有蓋板安裝前,務必執行FOD檢查,以保證所有工具、耗材均已離開飛機并歸位。