液冷側板開裂故障診斷分析*

羅 錫,朱光輝,張紅娟

(航空工業西安航空計算技術研究所,陜西 西安 710068)

0 引 言

隨著電子系統綜合化程度的不斷提高,計算機的性能及運行速度也在不斷提升,計算機的CPU及其它高集成芯片在高速運轉過程中會產生熱量,當大量的熱量聚集,計算機系統溫度過高或者散熱不暢時,就會出現死機或者運轉不正常等現象,嚴重影響整機的戰斗力和可靠性。采用散熱性好、強度高的鋁合金密封結構的液體冷卻方式來解決高性能機載計算機散熱問題已成為首選方案。因此計算機液冷結構件使用過程中安全可靠,是確保計算機液體冷卻方式實現的關鍵。筆者通過對液冷側板開裂故障分析,查找故障發生原因,通過糾正措施解決液冷側板使用可靠性問題。

1 故障件描述及診斷分析

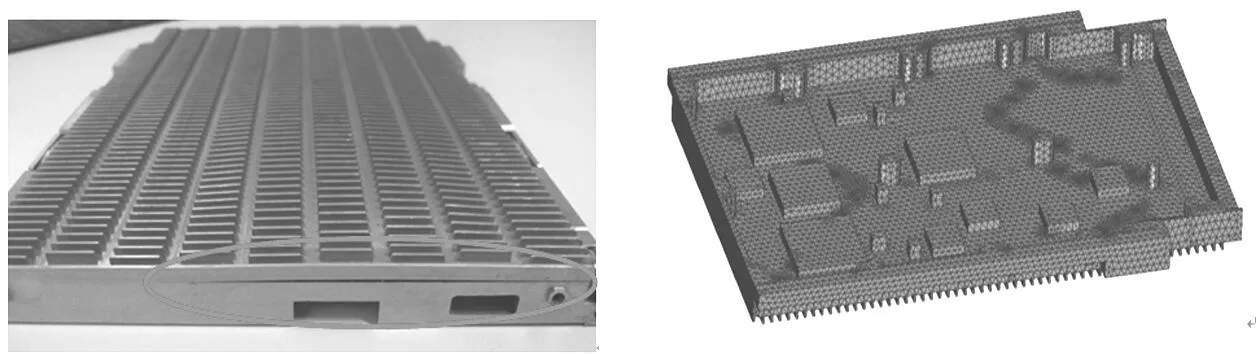

某型計算機液冷側板在調試過程中,經歷關出口斷液,入口連續通液,關閉入口過程后,發現側板液冷側板開裂漏液失效故障。經過查看液冷側板已鼓起,側板拔出后發現液冷側板面板安裝面焊縫裂開,如圖1所示,焊縫裂開,裂開縫隙長度95 mm,最寬處0.7 mm。

圖1 液冷側板組件結構圖 圖2 液冷側板有限元模型

1.1 強度分析

1.1.1 正常工作壓力

在正常工作情況下,液壓系統供液壓力最大不超過1 MPa,進入到側板的液體壓力最大亦不會超過1 MPa。通過有限元分析,對側板內部施加1 MPa的壓力,進行結構應力分布分析。對側板與結構強度無關的細小特征進行適當簡化,內部流道細節未簡化。模型零件材料物理屬性[1],材料名稱:6061鋁合金,彈性模量:68.3 GPa,泊松比:0.33,密度:2 700 kg/m3:σb抗拉強度310 MPa,σs屈服強度276 MPa,有限元模型見圖2所示。

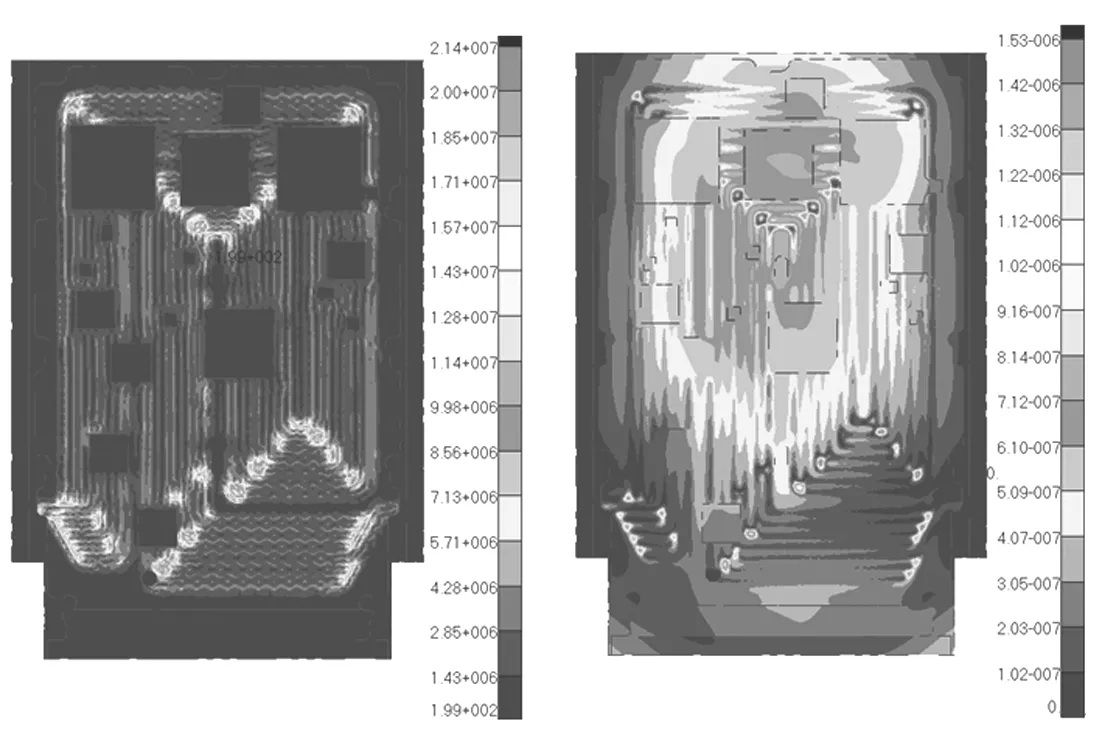

1 MPa工作壓力下有限元分析結果如圖3所示,最大應力為21.4 MPa,最大位移1.53e-3 mm。

圖3 1 MPa應力分布和位移分布

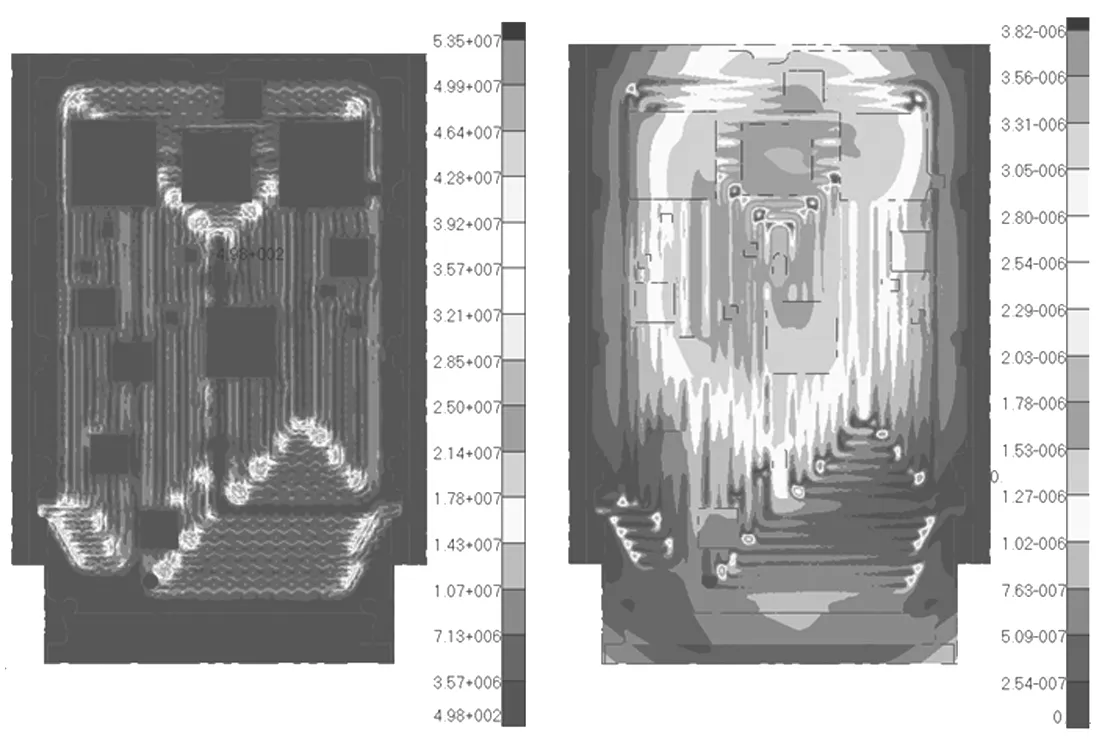

1.1.2 設計極限壓力

側板的設計極限為2.5 MPa,側板在正常工作的情況下是不會達到此壓力的,但是在側板拔出機架后,側板處于密封狀態,液體不會滲出,隨著溫度的升高,側板內液體體積不變,壓力會逐漸增加,當達到一定壓力,如果不及時泄壓,可能會對側板結構件及液冷接頭造成損壞。對側板內部施加2.5 MPa的壓力,進行結構應力分布分,分析結果如圖4所示,最大應力為53.5 MPa,最大位移3.82e-3 mm。通過仿真分析,內部壓力2.5 MPa以內,液冷側板強度滿足設計指標。

圖4 2.5 MPa應力分布和位移分布

1.2 材料分析

液冷側板框體和蓋板材料均采用6061鋁合金,根據GB/T3190-2008對6061鋁合金成分進行分析,分析檢測報告結果顯示材料符合標準要求。

液冷側板真空釬焊釬料AlSiCuMg,釬料標準為《鋁合金中溫釬料》標準。根據對液冷側板用釬料的成分分析,檢測報告結果顯示成分符合標準要求。

1.3 焊接分析

1.3.1 焊接工藝分析

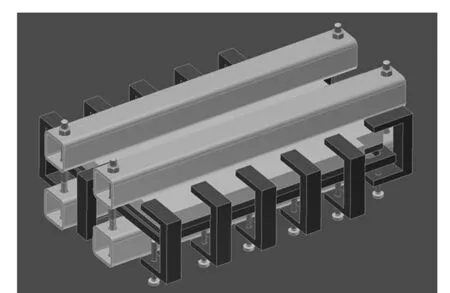

液冷側板由1框體和蓋板經真空釬焊焊接而成,考慮框體和蓋板由于在高溫時的變形不同,在液冷側板釬焊時采用墊板、矩形夾、方鋼的裝夾方式,裝夾示意如圖5所示,該裝夾方式在工藝文件中有明確規定,實際焊接時液冷側板采用的裝夾方式與該工藝附圖一致。

液冷側板在爐中擺放方式在工藝文件中有規定,如圖5所示,均是蓋板面朝下,便于焊料的流動,同時與框體的散熱筋之間容易形成焊接圓角,實際液冷側板焊接件剖切后顯示該擺放方式能較好的在焊縫處形成圓角。

圖5 工藝規定裝夾方式

液冷側板組件的材料為6061鋁合金,采用真空釬焊焊接而成,焊料采用鋁合金中溫AlSiCuMg,鋁合金中溫釬料標準推進釬料參考熔點506~568 ℃。根據液冷側板的結構特點,參照鋁合金箱體真空釬焊操作工藝規范,選定的工藝焊接溫度為582 ℃。依據美國軍用規范MIL-B-7883B《鋼、銅、銅合金、鎳合金、鋁及鋁合金的釬焊》中對6061的釬焊溫度要求,6061鋁合金最高釬焊溫度不得大于1100 ℃,即593.3 ℃[2],液冷側板焊接溫度582 ℃符合MIL-B-7883B工藝符合規范要求。

通過對故障件液冷側板組件編號201811005的真空釬焊工作記錄表清查,釬焊溫度582 ℃,真空釬焊真空度1×10-3Pa,真空釬焊過程符合規范要求,同一爐共釬焊六件,編號為:201811002、201811003、201811005、201811006、201811007、201811010,焊接過程未發現異常情況。

1.3.2 焊接質量分析

液冷側板釬焊用釬料AlSiCuMg,釬料熔點506~568 ℃,焊接工藝焊接溫度為582 ℃,焊接溫度超過釬料液相線14 ℃左右,真空釬焊工藝能夠確保液冷側板裝夾的AlSiCuMg釬料充分熔化。根據對采用該工藝焊接的液冷側板進行超聲波C掃描檢測,掃描檢測未發現問題。

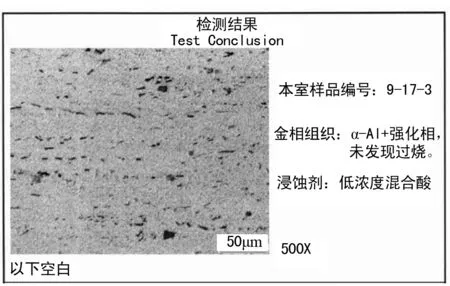

針對液冷側板釬焊情況,對采用582 ℃進行真空釬焊的釬焊件進行了過燒檢測,理化檢測中心報告如圖6,依據檢測報告結果,未發現過燒。

圖6 過燒檢測報告

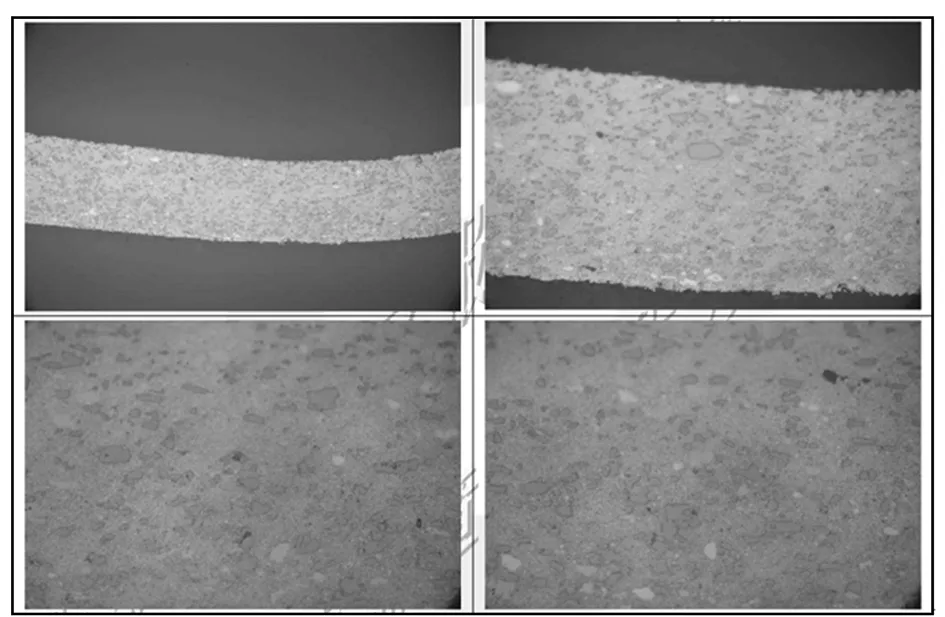

對液冷模塊用焊料進行金相分析、對故障件開裂區域、故障件未開裂區域進行SEM&EDS檢測分析[3]。焊料金相如圖7所示,金相中各特征分布均勻,無聚集偏析現象,焊料均勻。

圖7 焊料金相圖

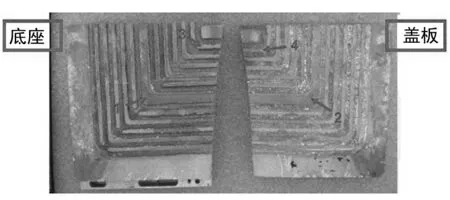

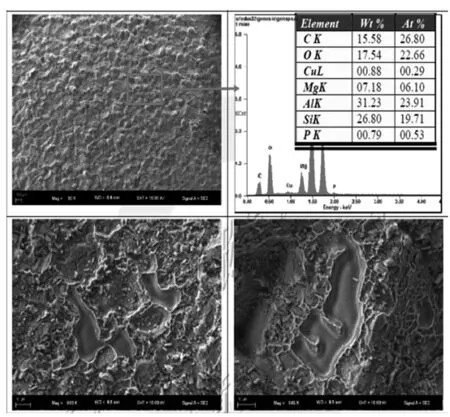

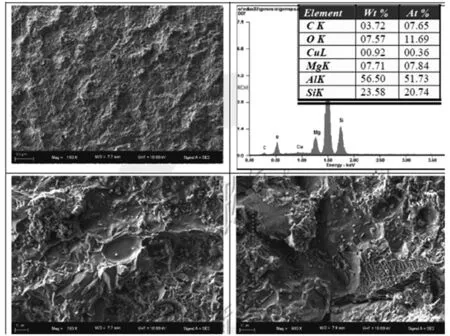

對液冷側板進行破開,斷面如圖8所示,開裂處的斷口進行SEM&EDS分析,如圖9所示,開裂處斷口SEM&EDS分析,如圖10所示。

圖8 液冷側板破開斷面

圖9 未開裂處SEM&EDS分析

圖10 開裂處斷口SEM&EDS分析

從分析結果來看,開裂各處元素成分基本一致,焊料熔化后流動均勻。

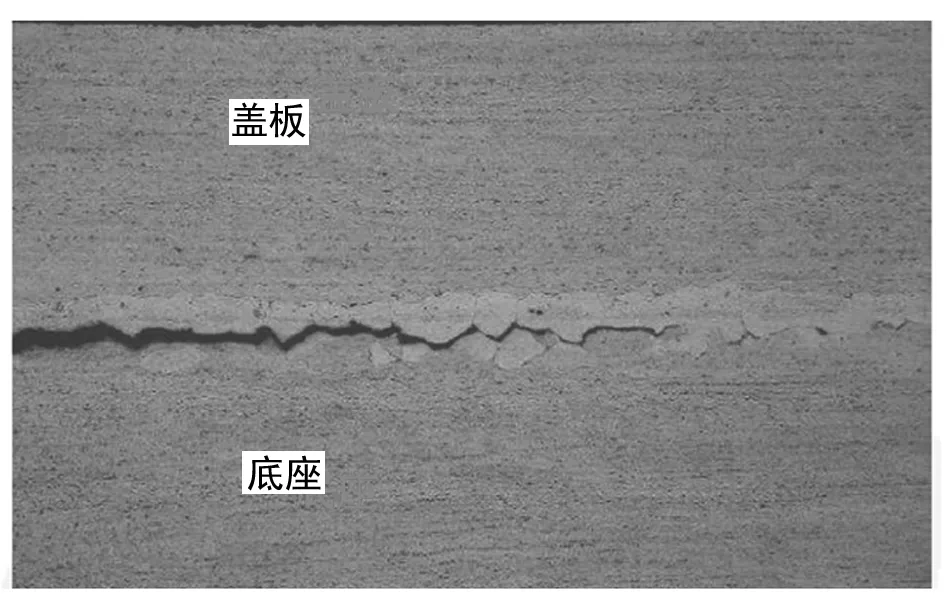

對開裂處的截面進行金相分析,開裂處截面金相圖如圖11所示,開裂從焊縫中部開裂,說明焊料在焊接時與蓋板和底座的母材結合充分,焊接良好。

圖11 開裂處截面金相圖

1.4 加工分析

液冷側板真空釬焊后工藝復雜,需進行熱校平、真空氣淬、時效、數銑、打壓、沖洗等一系列生產工藝過程,加工和檢測過程記錄完整,未發現異常情況。

通過對故障件的硬度檢測,HR15T表面洛氏硬度達到6061鋁合金氣淬時效的T6要求,表明真空氣淬無問題,硬度符合圖紙要求。

通過超聲波測厚儀對故障件的壁厚進行檢測,由于外部帶散熱齒無法檢測,僅對內部進行壁厚檢測,壁厚尺寸波動在公差0~+0.1范圍內,表明數控加工無問題,滿足圖紙要求。

1.5 使用分析

液冷產品正常使用情況下為入口及出口接頭均為接通狀態,液體流經入口接頭進入機架后框,后框將液體根據側板功耗分配至每個功能液冷側板,故障件在用戶單位使用狀態一直為正常使用。故障前需要拔出液冷側板,拔出液冷側板前先將機架出口接頭管路中閥門關閉,再關閉機架入口接頭管路閥門,再進行管路泄壓操作,發現機架已有液體滲出,檢查后定位于側板泄漏。通過其實際操作過程分析發現,先關出口,再關入口,導致關閉出口后,供液端繼續供液,液冷側板內部壓力因后端封閉,前端連續給壓,模塊內部形成密封壓力倉,模塊運行芯片發熱,導致內部壓力不斷升高,液冷側板因超壓導致開裂。

為了驗證該操作過程會導致產品出現故障,將一件液冷側板拔出后進行加電調試,模塊在調試過程中隨著溫度的升高壓力迅速升高,最終模塊出現鼓包,故障復現。為了避免液冷側板內部壓力在各種狀態下處于產品許可壓力之下,應通過設計泄壓裝置預防超壓現象的發生。

2 結 語

通過對液冷側板設計強度,焊接質量,加工過程,零件材料,產品使用等方面的分析,排除設計、焊接、加工、材料的問題,造成此故障原因為使用過程中的人為操作順序失誤,導致模塊內壓力過大從而模塊鼓包開裂。

通過設計三種泄壓裝置,機箱式泄壓裝置,簡易泄壓裝置,泄壓盒類似于泄壓機箱,現場配置使用,模塊從機架中拔出后必須采用泄壓裝置進行泄壓處理,防止類似故障再次發生。長期考慮,應設計和使用泄壓接頭確保液冷側板任何正常狀態都不會超壓,確保可靠性。