汽輪機高溫合金GH901材質閥桿車削工藝設計*

劉建偉,李寒榮,萬方前

(東方汽輪機有限公司,四川 德陽 618000)

0 引 言

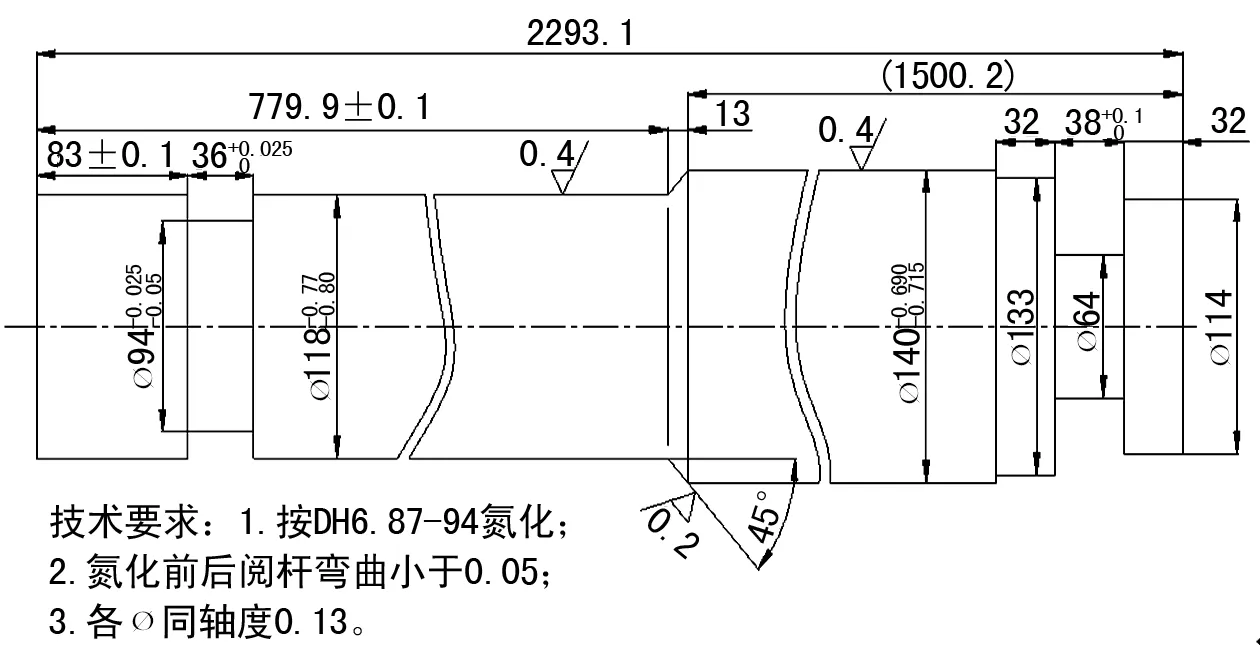

隨著國家對發電設備節能減排工作的推進,電站汽輪機逐漸向大功率低能耗方向發展。隨著機組蒸汽參數不斷提高[1],汽輪機制造材料也不斷的改進,出現了大量新材料,難加工材料。GH901材質為國內引進的新型耐高溫材料,具有良好的強度和耐高溫、高壓等特性。筆者主要針對汽輪機閥門中關鍵零件閥桿易彎曲、切削難度等難題,以某型百萬千瓦機組主汽閥桿(見圖1)精加工為例研究高溫合金GH901材質閥桿的車削技術[2]。以尋求一種以車削方式取代磨削方式的工藝方案。

1 加工難點分析

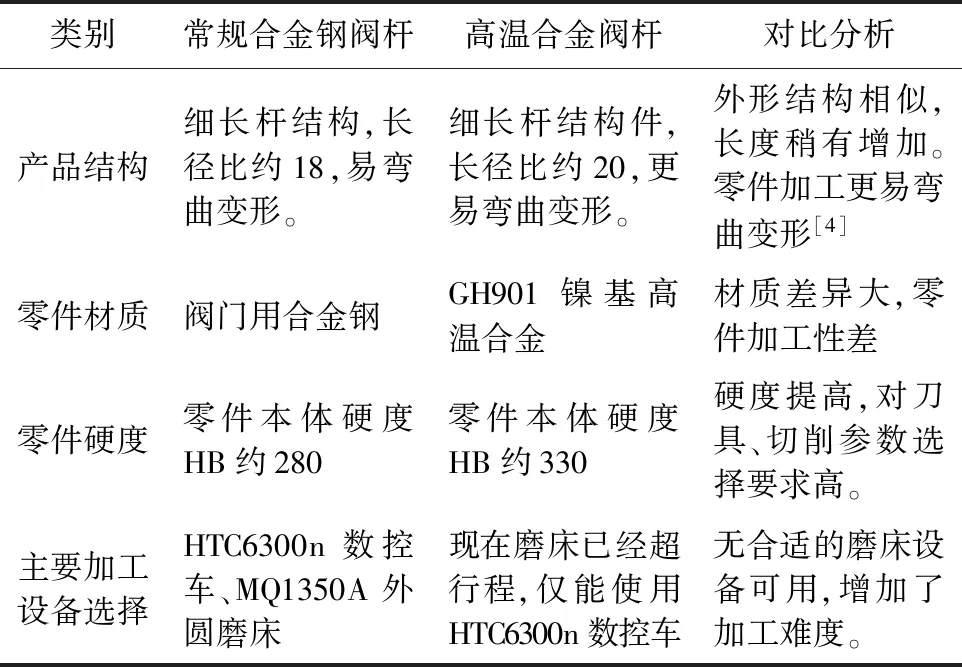

如圖1所述為百萬千瓦機組高參數汽輪機主汽閥門閥桿的典型結構。該型閥桿最大直徑Ф140 mm,最小Ф64 mm,長度2293.1 mm,長徑比約20,尺寸精度要求高、氮化后彎曲小于0.05 mm,屬于典型的細長桿類精密零件[3]。通過表1與常規合金鋼閥桿進行工藝性分析。

表1 常規合金鋼閥桿與高溫合金閥桿對比分析表

圖1 某型百萬千瓦機組主汽閥桿簡圖

基于對比分析,明確了高溫合金閥桿切削性能差、刀具磨損嚴重、細長桿結構易彎曲變形、目前無合適磨床設備等難點。

2 方案設計

經分析研究,掌握了一種僅使用車削方式即可完成零件加工的新工藝方法,結合同類型產品加工特點對其加工方案改進如下:

(1) 車削外圓時選用刀片:DNMG442GU CA6515,刀體:PDJNL 3232P 15。車加工右端xmm槽時選用刀體:PDJNR 3225P 15。切刀片TT9030。

(2) 試加工,優化切削參數。

(3) 改變傳統切削方法,粗車時采用分段車削,多點測量,通過程序調整錐度。

(4) 優化車削工藝流程。

3 工藝流程設計

(1) 夾右端Ф70工藝頭,用頂尖頂左端,上滾珠中心架。返修左端中心孔A4/10。返修后松開滾珠中心架,用頂尖頂左端中心孔。并架百分表檢查跳動。要求跳動在0.05~0.25mm內。專用中心鉆:S2308-003。

(2) 以外圓Ф139×779.9處為基準點檢查毛坯左右兩側長度尺寸:左端長度需大于779.9 mm。右端長度需大于1513.2 mm。

(3) 精車Ф139±0.05×13 mm外圓及45°研磨面。切削參數為:F=0.13 mm/r,S=70 r/min=0.25 mm,刀片:DNMG442GU CA6515,刀體:PDJNL 3232P 15[1]。

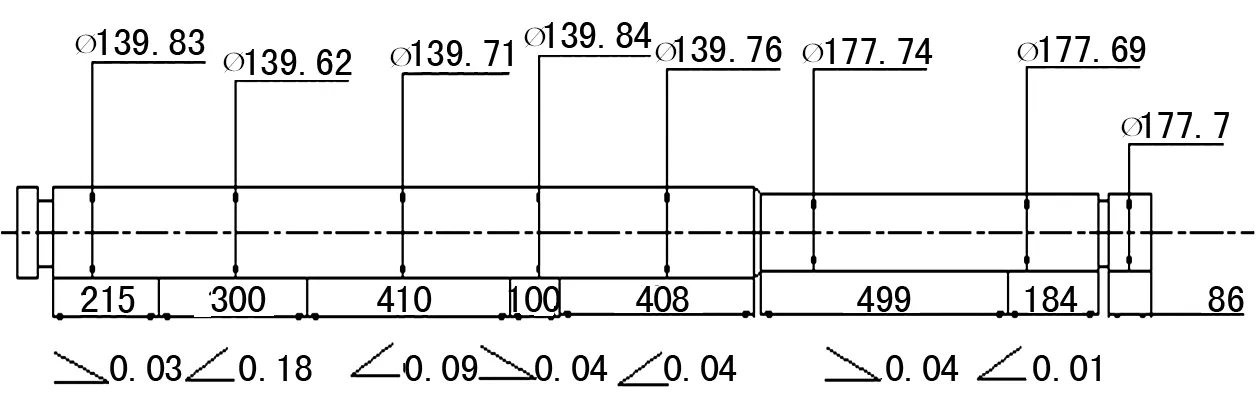

(4) 車削外圓,由于該閥桿材料為高溫合金GH901且較長,加工時會加劇刀片磨損,再加上機床精度原因,導致切削不穩定,半精加工時采用分段車削,多點測量,通過程序調整錐度(分段方法見圖2)。

圖2 半精車時分段車削、多點測量,調整錐度

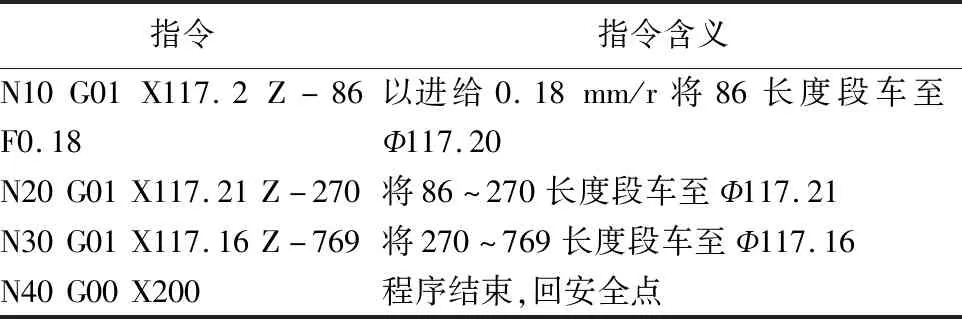

(5) 分兩刀車外圓,S=100 r/min,F=0.18 mm/r。第一刀:單面留0.25 mm余量車出。測量各段外圓尺寸,多點測量。第二刀:使用表2程序調整錐度,精車外圓。

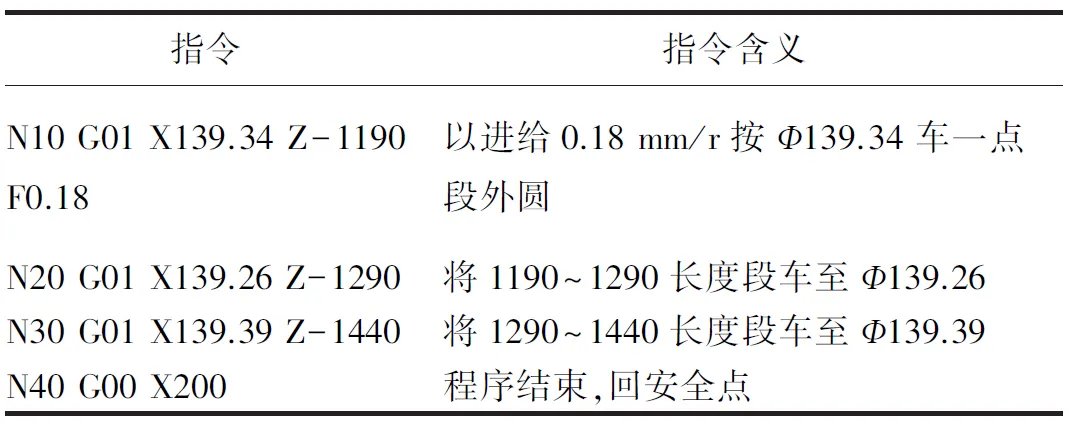

表2 精車外圓時調整錐度程序[4]

(6) 在已加工的外圓×767處上滾珠中心架,防止加工外圓時工件發振。

(7) 精車外圓,分兩段加工。

S=100 r/min,F=0.18 mm/r=0.25 mm

第一段加工至1 440 mm處。

第一段分兩刀車削:第一刀:單面留0.25 mm余量車出,測量各段外圓尺寸,多點測量。第二刀:使用表3程序調整錐度,精車第一段外圓。

表3 精車第一段外圓時調整錐度程序

第二段加工從×1440 mm加工至2 230 mm處,加工方法與第一段相同。

在執行本步驟時特別注意在1 440 mm處接刀點的處理,需要反復測量準確,計算上刀量,并在上刀加工后,測量上刀量是否精確。

(8)加工左端槽。切槽刀32×32×5,切刀片:TDC5 TT9030

(a)先粗加工槽寬、槽底,長度83±0.1 mm尺寸,各留量0.5 mm。

S=100 r/min,F=0.06 mm/r

(b)精車槽底和83±0.1 mm尺寸83±0.1 mm按圖車出。

(c)加工槽寬

(d)換R1.5切刀片,修槽底根部。

(9)加工右端槽,S=100 r/minF=0.06 mm/r

(a)粗加工槽底,槽寬,各留量0.5 mm。

(b) 粗加工槽底和槽左端面。選用反向外圓車刀,選用刀沿號4,加工槽左端面,保證尺寸。刀體:PDJNR 3225P 15

(10) 加工外圓

(a) 選用反向外圓車刀,注意選用刀沿號4。加工×32mm尺寸刀體:PDJNR 3225P 15

(b) 選用正向外圓車刀,選用刀沿號3。

(c) 加工外圓刀體:PDJNL 3232P 15

(11)翻面,修右端中心孔A4/10,加工完成,復查外圓各點及其槽尺寸,檢查跳動在0.02 mm以內合格,完工清理。

4 工藝改進應用效果

通過上述工藝改進,順利實現了GH901材質閥桿僅使用車削方式的生產制造,解決了超過現有磨床行程的閥桿制造技術難題,掌握了一種簡單可行,僅使用普通數控車床就可實現GH901材質閥桿制造技術方案。目前該工藝方案已推廣應用至類似GH901產品制造流程中。

5 結 語

GH901材質閥桿的難點在于硬度高、讓刀嚴重、長徑比大、切削彎曲變形大。此次課題組通過對工藝流程、刀具、切削參數選用等一系列改進,最終在無磨床的情況下,采用以車代磨的方式加工出的產品滿足了設計要求。通過深入的分析研究,掌握了該型閥桿車削技術,對后續GH901材質零件加工具有借鑒意義。