大峽水電站75MW機組真空破壞閥故障原因分析及處理*

曹立新,薛雪峰

(國投甘肅小三峽發電有限公司,甘肅 蘭州 730071)

0 引 言

大峽水電站是黃河上游梯級開發的第11座水電站,電站裝有4臺容量為75 MW的軸流式水輪發電機組,總裝機容量300 MW,機組額定水頭23 m,額定轉速88.2 r/min,水輪機型號為ZZ(F23)-LH-700,電站于1998年6月竣工。保證出力143 MW,多年平均發電量14.65億kW·h。

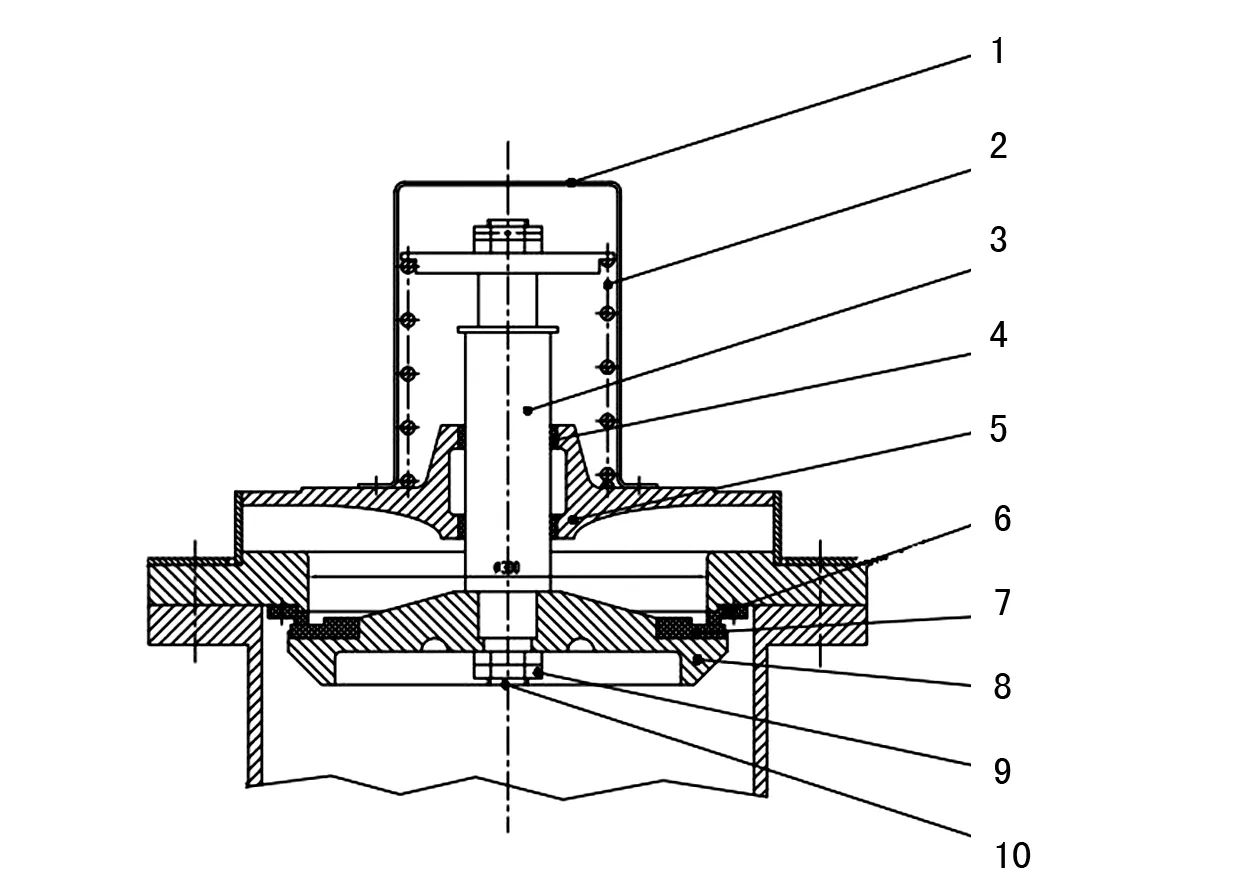

水輪機軸承座上均布有4臺Φ300 mm的吸力式真空破壞閥(如圖1所示),用于機組開停機及甩負荷過程中,破壞頂蓋下出現的過大真空度,防止設備損壞及避免出現尾水管水倒流速度過快造成水輪發電機組的嚴重抬機現象。

圖1 真空破壞閥1.罩 2.彈簧 3.軸 4.軸套 5.閥體 6.密封環 7.密封板 8.閥盤 9.鎖定螺母 10.銷

真空破壞閥由彈簧、閥座、閥盤、閥軸、密封環、密封圈、軸套、罩筒等組成。軸套安裝在閥座中,與閥軸配合;閥盤安裝在閥軸下部,用彈簧的彈力使閥盤密封與密封環緊密接觸,阻止流道中的水流入到機組頂蓋內。當軸承座下部流道出現真空時,閥盤在大氣壓力的作用下推動向下運行,閥盤打開,給機組流道補氣;當作用在閥盤上大氣壓力與彈簧作用力相平衡時,閥盤停止運行。軸承座下流道內的真空度減小時,閥盤向上運行直到全關[1-2]。

真空破壞閥設計動作值為:當作用在閥盤上的力(包括零件重量)超過834 N時(真空為0.075 kg/cm2)閥盤開啟;當作用有閥盤的上力(包括零件的重量)達到2 022 N時(真空為0.24 kg/cm2)閥盤全開。

大峽水電站75 MW水輪發電機組真空破壞閥在運行過程中多次出現因閥盤脫落、閥盤與閥座之間夾入異物、密封環緊固螺釘斷裂、軸套與閥軸抱死等故障,造成真空破壞閥刺水、機組水導軸承被淹、機組強迫停機事故的發生。筆者重點分析事故原因并提出相應的處理方案及防范措施,為提高機組真空破壞閥的運行可靠性提供參考。

1 問題提出及原因分析[2-3]

(1) 2003年5月,電站2號機組十X方位真空破壞閥在運行過程中,出現因閥盤固定螺母松動掉落,導致閥盤脫落,頂蓋內水大量刺出,致使水導軸承轉動油盆進水,機組被迫停運的故障。經檢查,真空破壞閥閥盤緊固螺母鎖定方式設計為雙螺母自鎖鎖定方式,因閥盤在運行中的強烈振動,導致閥盤緊固螺母松動掉落。

(2) 2003年8月,電站2號機組-X方位真空破壞閥在運行過程中,發生閥盤與閥座之間夾雜異物,導致頂蓋下水刺出致使機組被迫停運的故障。經檢查,真空破壞閥在正常動作復位時有異物夾在閥盤與閥座之間,造成閥盤不能正常復歸。真空破壞閥閥座設在水輪機軸承座上,閥座下部軸承座過流面上焊接有能阻擋水中大塊異物進入閥座內的隔板。長時間運行,隔板被汽蝕損壞,大塊異物進入閥座,當真空破壞閥動作時夾在閥盤與閥座之間。

(3) 2004年7月,電站3號機-Y方向一只真空破壞閥在運行過程中,因密封環固定螺栓全部損壞,導致密封環移位,閥盤不能正常復歸,造成頂蓋內水大量刺出,導致設備停運的故障。經檢查發現真空破壞閥密封環與閥體的8個M8*16連接螺絲已全部斷裂或脫落,其中有4只螺絲斷裂的斷口有陳舊的痕跡,說明部分螺絲在早期已出現斷裂現象。

(4) 2004年10月,電站2號機-X方向一只真空破壞閥在機組停機過程中,出現因閥軸與軸套抱死,真空破壞閥動作后,不能正常復歸,導致頂蓋內水大量刺出的故障。閥體解體后檢查發現,出現故障的這臺真空破壞閥軸套為聚四氟乙烯材質的尼龍軸套,尼龍軸套長期與水接觸出現膨脹現象,導致軸套與閥軸抱死。

2 處理及防范措施

(1) 真空破壞閥在機組開停機過程中,動作頻繁,振動強烈,極易引起真空破壞閥各部固定件的松動。為此將原閥盤雙螺母自鎖鎖定方式改為柱銷鎖定。

(2) 真空破壞閥閥座下部安裝的隔板,采用普通鋼板制作,抗汽蝕能力差,易于損壞。為防止水中大塊異物再次卡在真空破壞閥閥盤之間,將閥座下部的隔板更換為抗汽蝕能力更強的不銹鋼板,確保真空破壞閥的正常工作。

(3) 真空破壞閥密封環固定使用鍍鋅螺釘,螺釘在水中長時間使用,易出現銹蝕,從而削弱其使用強度。在機組運行過程中,頂蓋的振動、水流的作用及真空破壞閥強烈動作的影響,導致螺釘松動、斷裂。現將密封環固定螺釘更換為強度更好且耐腐蝕的不銹鋼螺釘,并對其采用防松動措施,防止運行中再次出現連接螺釘腐蝕斷裂及松動掉落的現象。

(4) 對真空破壞閥尼龍軸套進行更換,更換為使用性能更好的鋼背聚甲醛材質的軸套,并對閥軸與軸套的配合間隙重新進行配做。將原來的配合間隙值由原來的0.030~0.046 mm調整為0.014~0.030 mm,確保閥軸的可靠動作,也阻止水中臟物進行閥軸與軸套的配合間隙內,避免閥軸再次出現卡阻現象。

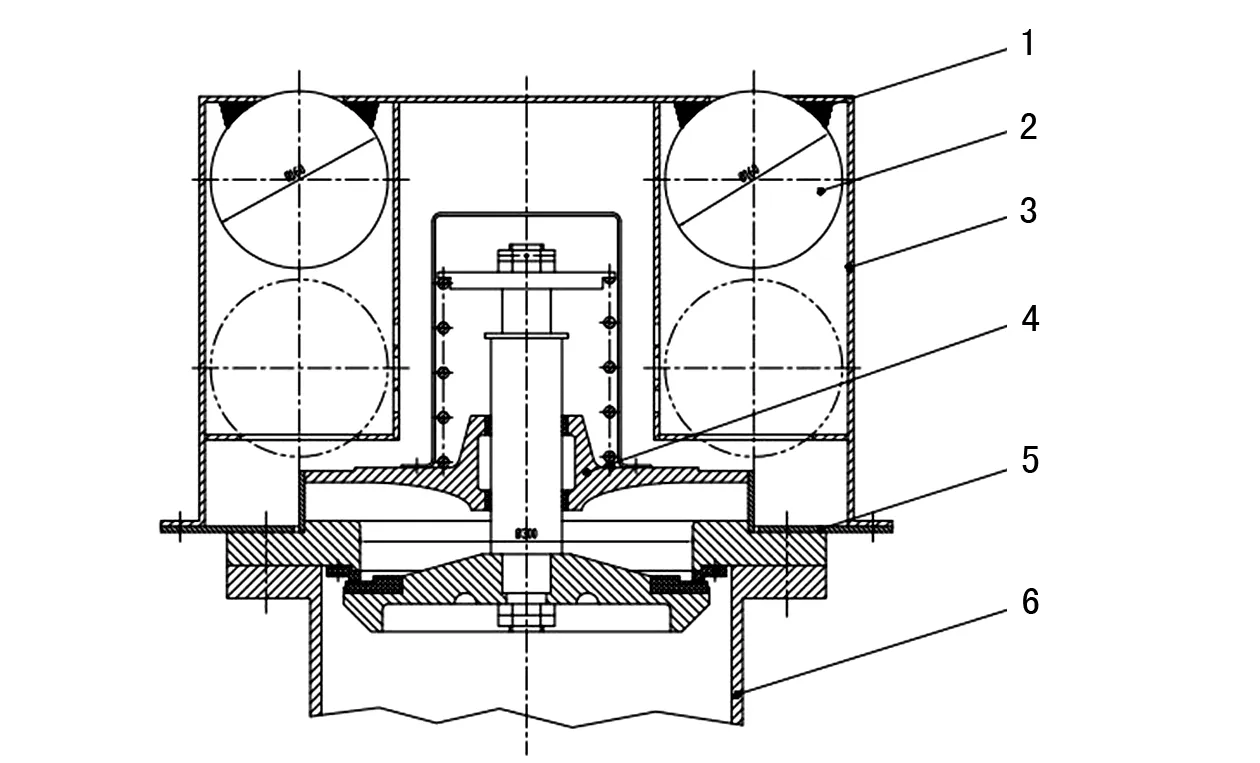

(5) 為確保機組真空破壞閥的運行可靠性,在原真空破壞閥外部,又設計制作安裝了 1套浮球式的防返水裝置(如圖2所示)。該裝置設計安裝有4個直徑為Φ160的不銹鋼浮球,在正常情況下,這4只浮球處于下落位置。當真空破壞閥運行中因故障大量刺水時,4只浮球在水的浮力作用下浮起,阻止機組頂蓋內水刺出,當機組頂蓋內出現真空需補氣時,浮球下落進行補氣。防返水裝置在設計時,計算裝置頂部的四個開孔的尺寸滿足真空破壞閥全開時的進氣量;當防返水裝置內充滿水時,浮球及外筒能確保承受0.9 MPa水壓力 (機組頂蓋下最大運行水壓力為0.30 MPa),各部檢查無變形及滲漏等異常現象。整個裝置作為后備保護安裝在真空破壞閥的外部。

圖2 浮球式防返水裝置1.密封 2.浮球 3.筒體 4.真空破壞閥 5.連接板 6.支座

(6) 加強巡檢質量,檢查真空破壞閥及防返水裝置各部螺栓有無松動、密封是否完好、浮球有無變形等異常現象。在機組定修過程中,分解、拆出真空破壞閥及防返水裝置,對各部件進行詳細檢查,對存在變形、損壞的部件進行更換。真空破壞閥檢修完成后,按設計壓力值進行模擬真空度試驗,確保設備工作正常。

3 結 語

對大峽水電站水輪發電機組真空破壞閥出現的多次運行故障進行原因分析,有針對性地進行了故障處理,并采取了相應防范措施。特別是在真空破壞閥防返水裝置的設計、安裝后,極大地提高了真空破壞閥設備的運行可靠性。經過以上措施的實施及防返水裝置的設計、安裝,電站在近十年多時間的運行中,再未出現過因真空破壞閥故障導致機組強迫停運事故的發生,證明以上對真空破壞閥故障處理及防返水裝置的設計是成功的,這對同行業類似設備檢修維護、改進設計及應用等有積極的借簽意義。