原位微區分析標準樣品制備技術的研究進展

祁 海,馬沖先,張培志?,郭方全,田云龍

(1.上海材料研究所 檢測中心,上海 200437; 2.上海市工程材料應用與評價重點實驗室,上海 200437)

隨著儀器分析化學的興起及其技術的快速進步,原位微區分析在工業、地質、生物、環境、深空探測等領域的應用越來越廣泛,已成為分析化學發展的重要方向。原位微區分析,主要指原位微區化學成分分析,通常能夠在微米級的尺度上對固體樣品進行元素定量分析,具有代表性的技術有電子探針(EPMA)、X 射線熒光(XRF),以及新興的二次離子質譜(SIMS)、激光剝蝕電感耦合等離子質譜(LAICP-MS)、激光誘導擊穿光譜(LIBS)等,這些方法快捷、簡便,可用于材料表面不同區域的原位分析,對不均勻材料的分析意義尤其重大,部分技術還可以省去繁瑣的樣品制備,進行實時在線檢測。如近年來快速發展的將激光剝蝕固體采樣技術與ICPMS結合起來的LA-ICP-MS 技術,不僅可提供原位、實時的元素(包括同位素)組成信息,還具有高空間分辨率、高靈敏度、多元素同時測定等優點,已成為一種最具潛力的固體微區分析技術[1];LIBS技術是一種用于多元素定性和定量分析的原子發射光譜技術,可用于固態、液態、氣態樣本以及漿狀物質的分析,其具有無需樣品制備或僅需少量樣品制備,無需樣品接觸、幾乎無損測試、可以遠程檢測等特點,不僅適用于工業現場生產過程中對礦石、黏土、冶金等原始樣品的高速在線監控,也可用于行星表面化學成分檢測的深空探測等領域[2-4]。

微區分析技術屬于相對分析方法[5],其準確度依賴于所使用的標準樣品,標準樣品不僅可用于繪制校準曲線,還可用于校準儀器、評價分析方法、驗證實驗室能力、監控分析結果質量等[6]。隨著微區分析技術的迅速發展,具有微觀尺度均勻性的標準樣品的需求也越來越多,其制備技術也越來越受到關注。因此,本工作對微區分析標準樣品的制備技術進行了綜述,分析了各自的優缺點,并對陶瓷制備技術在微區分析標準樣品研制中的應用進行了展望。

1 微區分析標準樣品的特性要求

與傳統標準樣品一樣,微區分析標準樣品的特性主要體現在3個方面,即均勻性、穩定性以及定值的準確可靠性。

樣品均勻性是對標準樣品的基本要求。由于微區分析技術沒有統一的分析尺度,而束斑大小是可調的,一般采用較小尺度(即較高的空間分辨率)的束斑來評價尺度要求較低的標準樣品的均勻性。EPMA 技術由于空間分辨率較高,束流直徑可以收斂至1μm,常用來評價其他分析技術標準樣品的均勻性[7]。吳石頭等[8]推薦使用EPMA 技術參照JJF 1343 對LA-ICP-MS 標準樣品進行均勻性檢驗。FABRE等[9]在制備LIBS測試用標準樣品時,分別采用EPMA(束斑尺寸5~8μm)和LA-ICPMS(束斑尺寸約50μm)對LIBS(束斑尺寸60~200μm)標準樣品進行了均勻性檢驗。

標準樣品的穩定性一般是指其保持成分及均勻性無變化的能力,常采用GB/T 15000.3-2008 方法測定經過一段時間的貯存或運輸后的樣品中的成分變化來評價。隨著微區分析技術的發展及其應用場景的拓展,標準樣品除了上述穩定性要求外,還需要具備一定的耐受性。如在進行LIBS測試時,樣品由于會受到高功率密度脈沖激光的轟擊,因此要有一定的強度,以防止在頻繁定標過程中標準樣品出現碎裂或產生過大損耗而影響光譜的接收[10]。此外,在深空探測在軌定標等一些特殊領域中應用的標準樣品,需具有耐受探測器發射和著陸時引起的振動以及外星環境下高低溫變化的性能,如用于好奇號火星探測車的在軌標準樣品,其需要在經過高低溫變化和沖擊等環境耐受試驗后,不能出現樣品碎裂等問題[9]。

關于微區分析標準樣品的定值,目前研制的標準樣品多用在實驗室內部,一般采用精度較高的微區分析方法或者較成熟的傳統分析方法和微區分析方法配合對其進行定值,因此其定值要求較傳統標準樣品(尤其是有證標準樣品)的低。如FABRE等[9]在制備LIBS 測試用玻璃標準樣品時,采用EPMA 和LA-ICP-MS對其中的元素成分進行了測定;BATANOVA 等[11]在采用天然橄欖石制備標準樣品時,分別采用化學法溶樣-ICP-MS、EPMA、LAICP-MS、SIMS和XRF 等多種方法對其進行定值。一般來說,對微區分析標準樣品定值的準確性和可靠性,即認證值(參考值)的不確定度的要求,小于對應微區分析方法(GB/T 4930-2008和文獻[12])的測試精度即可。

由于基體效應在微區分析中普遍存在,且通過技術手段很難徹底解決,為了保證測定結果的準確、可靠,還應關注標準樣品基體匹配的問題。以LIBS技術為例,測試樣品中的元素組成會影響激光誘導等離子體的電子密度,即使發生較小變化,也會顯著影響目標元素的光譜[13]。在制備微區分析標準樣品時,應使用與待測樣品基體匹配的標準樣品來繪制校準曲線或校正儀器,以克服基體效應對測試結果的干擾。

隨著微區分析技術的發展,微區分析標準樣品的應用領域已經從最初的地礦、冶金、材料等傳統工業擴展到了到近年來新興的生物、環保、深空探測等應用領域,并在考古等領域中也有涉及。如20世紀50年代發展起來的EPMA 技術,其標準樣品的研制開發也較早,20世紀90年代就已經出現大量獲得國家標準物質證書的標準樣品(如合金、礦物和人工合成晶體[14]),并形成了指導EPMA 標準樣品制備的國家標準GB/T 4930-2008,對于微區分析標準樣品的研制有較大的參考意義。

2 微區分析標準樣品的制備方法

微區分析標準樣品的制備方法主要包括熔融玻璃法、粉末壓片法、壓制燒結法、直接采用天然均勻礦物法及人工晶體合成法等。

2.1 熔融玻璃法

熔融玻璃法的提出和使用較早,發展比較成熟,是微區分析標準樣品制備方法中應用最廣泛的方法,其相關研究也較多[15-19]。該方法大致可分為以下幾個步驟:①粉料預處理,將樣品粉碎、細化并均勻化;②高溫熔融;③快速冷卻(淬火);④將得到的玻璃破碎粉末化。多次重復上述步驟,最終可得到均勻穩定的玻璃標準樣品。

在采用熔融玻璃法制備標準樣品時,需要注意熔融條件的選擇。除了部分硅酸鹽類的巖石標準樣品,大多數標準樣品都需要加入熔劑來促進原料粉末顆粒的熔解和保證玻璃體的可澆鑄,使用熔劑主要包括Li2B4O7、LiBO2、LiCO3等。用于熔融的坩堝主要有鉑金(95%Pt,5% Au)坩堝、氮化硼坩堝、石墨坩堝等,選用坩堝的類型和樣品中損失元素的類型有關,此外,在樣品熔融過程中,為防止樣品中的還原性物質侵蝕鉑金坩堝,需要在樣品中加入氧化劑進行預氧化。關于熔融溫度和熔融時間的選擇原則如下:通常加熔劑的體系所需的熔融溫度較低,一般在1 100 ℃左右;不加熔劑的體系所需的熔融溫度較高,一般為1 500~1 700 ℃;針對同一樣品,熔融溫度越高,熔體流動性越大,氣泡越容易逸出,在流動性合適的情況下,熔融時間越長,氣體逸出越多,制品中殘留氣孔越少。淬火過程主要用于防止出現因熔體結晶而導致的樣品均勻性變差的情況,可通過氣體、常溫水、冰水、液氮等進行冷卻,包志安等[18]在采用激光剝蝕四極桿電感耦合等離子體質譜(LA-Q-ICP-MS)制備玄武巖標準樣品時,采用了液氮進行淬火。液氮作為冷卻介質時,具有形成的溫差更大、易脫模、污染少等優點,但其并不具有通用性,如FABRE 等[9]在制備具有強度要求的標準樣品時,需要控制冷卻速度以防止樣品產生裂紋,此時,就不能采用液氮進行淬火。

熔融玻璃法制備的標準樣品由于經過高溫處理,具有樣品均勻度高、元素穩定性好、機械強度好、耐保存等優點,但也存在不少問題:高溫熔融會導致易揮發元素損失、部分組分分解、物質相結構破壞;熔劑、氧化劑、脫模劑等添加劑的摻雜會導致元素稀釋,部分分析方法會產生嚴重的基質效應;殘留氣孔的問題難以解決;工藝復雜,周期長,成本高,尤其對于實驗室內部繪制校準曲線的標準樣品;此外,對于以激光作為激發源的分析技術,部分玻璃標準樣品(透明或者半透明)的激光耦合性較差,適用性不好。

2.2 粉末壓片法

粉末壓片法是將粉末樣品用模具壓制成片作為標準樣品的方法。該方法的重要步驟是粉料的處理和壓力參數的優化。粉料的處理主要涉及粉料的細化,超細粉料不僅均勻性更好,而且易于成型,可以避免使用黏合劑,且壓制的樣片表面更加平整、光滑[20-21]。細化技術從早期的研缽人工研磨,逐漸發展到機械振動磨、高能球磨,再到最新的超高速行星式球磨和氣流粉碎,細化效率和效果均得到很大提升。其中,氣流粉碎技術細化效果最好,是通過物料顆粒之間相互碰撞來進行粉碎,幾乎不與設備碰擦,不會引入污染[22],文獻[23]采用該技術加工制備了地質標準樣品。氣流粉碎技術比較適合細化單組分物質,在處理混合料時,由于其中不同種類顆粒存在性能上的差異,均勻化效果較差,且該技術所需的設備價格高昂,并不適用實驗室標準樣品的細化加工[24]。超高速行星式球磨設備價格相對便宜,可同時細化和均勻化物料,其主要靠磨介球和球磨罐之間的高能碰撞來細化粉料,因此選擇磨介球和球磨罐材料非常重要,一般采用高耐磨材料,如硬質合金或結構陶瓷(氧化鋁、氮化硅等);轉速、球磨介質、磨介球配比等工藝參數的選擇也很重要,其相關研究主要集中在陶瓷材料制備領域,黃志勇等[25]對此進行了比較全面的分析。在粉末壓制過程中的壓力參數的選擇方面,張勤等[26]采用2種不同的壓力制備了XRF用粉末壓片巖土樣品,結果顯示,較高壓力下獲得的較致密樣品由于能減小顆粒度效應和礦物效應,其得到的元素分析的準確度、精密度、檢出限等都優于低壓制備的樣品;PANDEY 等[27]研究了壓片緊實程度對LIBS測定用氧化鋁粉末中鎳含量的影響,發現測試結果的相對標準偏差(RSD)隨壓片緊實程度增大而減小。

粉末壓片法具有簡單、快速、經濟的特點,可直接用市售粉末標準樣品制備,適合大批量制樣。TUCKER 等[28]采用LIBS分析了上百個用不同方法制備的樣品,并采用偏最小二乘法(PLS)對測試數據進行建模,發現粉末壓片法是最優的選擇。但粉末壓片法制得的標準樣品存在耐久性較差,易受環境影響的缺點,VANIMAN 等[29]在進行火星探測用的LIBS在軌定標陶瓷標準樣品制備時發現,黏土樣品由于水合作用,樣品尺寸會隨著空氣濕度的變化而變化,劉尚華等[30]在制備XRF 標準樣品時通過熔融再粉碎壓片的方法能夠解決這一問題。另外,粉末壓片法制備的樣品的機械性能較差,在一些對標準樣品強度有要求的場合無法應用。

2.3 壓制燒結法

壓制燒結法是在粉末壓片法基礎上的發展起來的一種方法,即將壓制成塊的樣品進行高溫燒結,以粉料顆粒表面能的降低為驅動(適當情況下,可添加助熔劑)促進樣品坯體的致密化,從而提升標準樣品的機械強度和環境耐受能力。朱繼浩等[31]將日用陶瓷原料研磨后,采用冷等靜壓(CIP)工藝將粉料壓制成型,然后進行燒結,制備了可用于古陶瓷研究的XRF 分析標準樣品。VANIMAN 等[29]在硫酸鹽組分和經1 000 ℃高溫處理過的黏土中加入Li2B4O7助熔劑,混合均勻后壓制成片,然后在800 ℃燒結,制備了用于火星探測在軌定標的LIBS標準樣品。ONUK 等[32]以硫化鋅為起始原料,添加目標痕量元素后,對粉料進行了球磨細化和均勻化,壓制后在氬氣氛圍中400℃燒結,成功制備了閃鋅礦標準樣品,可用于LA-ICP-MS 的原位痕量元素成分測試。MARTINEZ等[33]在基于LIBS測試古人類牙齒微量元素含量的研究中,先用2.5 MPa的單軸壓力將粉末壓制成型,再在200 MPa條件下進行CIP使坯體增強,最后在1 200℃燒結,制備了羥基磷灰石標準樣品。MONTAGNAC 等[34]采用將壓制和燒結結合的放電等離子燒結(SPS)技術制備了深空探測用的LIBS-Raman標準樣品,燒結溫度650~1 000 ℃,壓力89 MPa。SPS技術是一種先進陶瓷制備領域的新技術,其不僅可以借助大電流通過模具產生的熱效應加熱材料,還能通過模具對材料施加軸向壓力來促進燒結;SPS燒結設備最高升溫速率可達1 000℃·min-1,最高降溫速率可達400 ℃·min-1,實際制備過程中,可通過控制升降溫速率來控制樣品的組織結構[35]。

壓制燒結法由于可以根據具體要求選擇工藝,靈活性較強,是微區分析標準樣品制備方法中的一大發展方向。與熔融玻璃法相比,壓制燒結法可以在低于熔融溫度的條件下進行,工藝流程相對簡單,但其也存在高溫處理過程,需考慮易揮發元素損失、部分組分分解、物質相結構破壞等問題。

2.4 直接采用天然均勻礦物法

直接采用天然均勻礦物法即先對天然均勻礦物進行均一性檢驗分析,再經定值后就可直接作為標準樣品,主要應用于地礦領域。GILBERT 等[36]在采用LA-ICP-MS測定地礦樣品中鉑族和金元素的研究中,直接用經過均一性檢驗和定值后的鐵隕石作為標準樣品;ULRICH 等[37]對6個5 mm 以上的天然黑曜石進行了均勻化試驗,發現其符合LAICP-MS 微區分析標準樣品的要求;AUDéTAT等[38]切割了我國山東省的天然石英晶體并研制了適用于石英中鈦等元素含量測定的標準樣品,可用于LA-ICP-MS和EPMA 等技術的分析檢測;BATANOVA 等[11]從天然巖石中揀取了0.5~2 mm的橄欖石晶體,采用鹽酸浸泡后制備了橄欖石標準樣品,并分別用EPMA、LA-ICP-MS、SIMS和XRF等方法進行了相關驗證;李獻華等[39]基于SIMS和激光剝蝕多接收器電感耦合等離子體質譜(LAMC-ICP-MS)微區分析方法,采用天然南嶺清湖石英二長巖研制了尺度為20~60μm 的Hf-O 鋯石晶體標準樣品。

直接采用天然礦物法比較簡單,僅需要對礦物表面進行清理、環氧樹脂鑲嵌等簡單的加工,而且在地礦領域,天然標準樣品與待測樣品的狀態更接近,在消除基質效應方面更有優勢。但是,自然界礦物形成的條件復雜,能夠達到均勻性要求的天然礦物種類很少,基本屬于可遇不可求的狀態,顯然不能滿足各行業復雜的材料測試需求。

2.5 人工晶體合成法

20世紀80年代,人工晶體就已用作EPMA 測試的標準樣品,近幾年,陸續出現了其用于其他微區分析技術的應用報道。張訓彪等[40]制備了GaAs、硅、SiO2、鍺、Al2O3、InP等人工單晶EPMA 標準樣品;SAMARDZ?IJA 等[41]采用EPMA 確認了KNb O3和Na Nb O3人工單晶在微米尺度的均勻性,認為其可以作為分析其他材料中鈉和鉀元素含量的標準樣品;FISHER 等[42]和陳開運等[43]制備了人工鋯石晶體標準樣品,可用于部分稀土元素同位素組成的測定,并采用LA-MC-ICP-MS 進行了分析測試;LIN 等[44]則采用納米方解石粉末(20~40 nm)在高溫高壓條件下制備了粗粒晶體(100~500μm),可作為SIMS測試的標準樣品。

人工晶體通常采用較高純度的化學試劑合成,同一晶面的均勻性好,結構致密,且物理化學性質穩定,是制備微區分析標準樣品的理想材料,但人工晶體成分比較簡單,而待測樣品組成一般較復雜,制備出與待測樣品組成相似的人工晶體標準樣品存在一定難度。

2.6 其他方法

符斌等[45]采用凝膠法將溶液制成固體狀樣品,其制備的標準樣品可用于XRF 測定鉛鋅礦中鉛、鋅、鐵元素的含量,并具備推廣到其他試樣、其他元素的意義。趙令浩等[46]采用锍鎳試金技術制備了貴金屬元素硫化物標準樣品,可用于LA-ICP-MS分析。MARTINEZ等[47]將氧化鋅納米顆粒加入到角蛋白溶液中,固化干燥后得到的標準樣品,可應用于人指甲中鋅的LIBS測定。

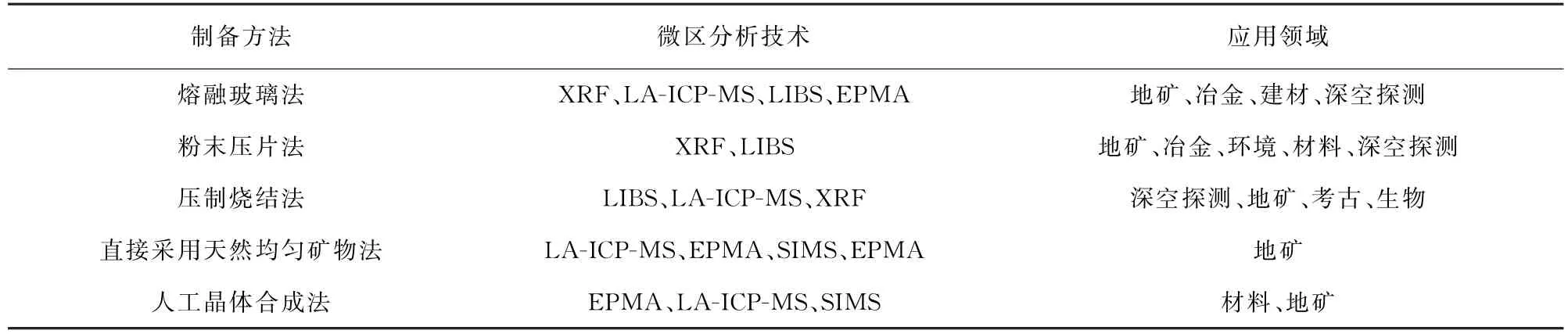

以上不同方法制備的微區分析標準樣品適用的微區分析技術和應用領域也不同,結合相關文獻資料,對其對應的分析技術和應用領域進行了總結,結果見表1。

表1 微區分析標準樣品制備方法及其對應微區分析技術和應用領域Tab.1 Preparation methods of micro-area analysis standard sample and their respective micro-area analysis techniques and application fields

3 陶瓷制備技術在微區分析標準樣品制備中的應用前景

上述總結的標準樣品制備方法中采用的粉料細化及均勻化、CIP技術、SPS技術等均來源于陶瓷行業使用較多、較成熟的技術,因此對陶瓷制備技術在微區分析標準樣品制備中的應用前景進行了展望。在粉料的細化及均勻化方面,陶瓷材料粉料并不是越細越好,尤其是對于多種物質混合的粉料,顆粒過細不僅容易引起團聚[48]、影響均勻性,還會延長球磨時間,從而導致加工成本上升和磨介材料磨損引入雜質的可能增加,因此標準樣品制備中粉料的粒度應當根據材料本身的特點和分析方法的要求來確定,這是一個必要的研究點。CIP 技術是將密封包覆的樣品置于液體介質中,加壓后通過高壓液體介質對樣品施加各向相等的靜壓力使樣品直接成型[49],通過此技術還可以對模壓成型的樣品進行二次壓制增強,從而消除坯體缺陷,使坯體中粉料顆粒排布均勻;CIP 技術中的成型壓力越高,坯體越致密,在制備有強度要求的標準樣品時,可在較低溫度下甚至無需高溫燒結,即可達到致密度的要求。AKIMOV[50]在2 GPa的超高壓力下用CIP壓制了羥基磷灰石,制備的樣品的彎曲強度達到50.8 MPa,相對密度達到84%。除了壓力因素,粉末顆粒的表面特性、粒度以及粒度級配也會對CIP壓制坯體的強度產生影響,需要根據具體情況進行試驗優化。根據蔡婷妮等[51]的論述,火星車載LIBS在軌定標樣品不僅需要適當的強度和耐損耗性,還需要與天然礦石的狀態盡量接近,而CIP 技術配合低溫燒結或不燒結的工藝對天然礦石的化學元素及相組成狀態改變較小,因此,其在深空探測領域標準樣品制備方面很具應用潛力,值得相關研究技術人員重視。目前,受中科院技術物理研究所委托,上海材料研究所采用CIP增強配合低溫燒結制備了礦物標準樣品,該標準樣品具有很好的在軌環境耐受性能,且通過了相關試驗,是為我國2020年將要發射的火星車所搭載的LIBS 探測器MarsCoDe專門配制的標準物質,具體情況可關注后續的相關報道。除了上述技術,還有一些陶瓷制備技術可為微區分析標準樣品提供更好的解決方案,如閃燒(FS)、冷燒(CS)和振蕩壓力燒結(OPS)[52]技術。FS技術于2010年首次報道,是在一定的溫度下通過向材料施加電場實現瞬間燒結,COLOGNA 等[53]在溫度為850 ℃時,在5 s內就實現了納米Zr O2的燒結,FS技術優勢與SPS技術相似,其不需要模具加壓,可避免高溫下模具材料引起的樣品元素損失,具有設備簡單和成本較低的優勢。

4 結語

隨著原位微區分析技術的發展及其應用場景的拓展,其標準樣品的制備仍將是今后的研究熱點,尤其是深空探測應用中各種微區分析技術在軌定標用的標準樣品的研制,這種標準樣品不僅要具備傳統標準樣品的各種特性,還要滿足外星探測器發射、著陸以及惡劣的深空環境的耐受要求。雖然目前原位微區分析標準樣品制備技術方面已經有不少的研究成果,但仍然存在不足,制備出保證成分分析準確性、穩定性并滿足各種新要求的標準樣品將充滿挑戰,需要把微區分析技術與先進材料制備技術緊密結合起來,才能更好地為原位微區分析技術的發展提供保障。