火花放電原子發射光譜法測定不銹鋼中氮元素含量的分析條件的優化

(1.太原鋼鐵(集團)有限公司 先進不銹鋼材料國家重點實驗室,太原 030003;2.山西太鋼不銹鋼股份有限公司技術中心,太原 030003)

氮是鋼中的主要有害元素之一,會與鋼中鈦、鋁等元素形成氮化物夾雜,從而影響鋼的表面質量[1]。當溶解在鋼中的氮氣的質量分數增加時,會使鋼的強度增加、延伸率和斷面收縮率降低、冷脆性增加[1]。

對于超純不銹鋼,需降低鋼中的氮含量;而對于雙相高氮不銹鋼,高含量氮賦予了該鋼種強度高、韌性好、蠕變抗力大、耐腐蝕性好等優異性能,因此,針對不同鋼種,合理控制鋼中氮元素的含量,可有效控制鋼的性能和質量。

目前主要采用氧氮分析儀測定鋼中氮元素的含量,但該方法存在制樣繁瑣、測樣周期長(大于5 min)、成本高等缺點。火花放電原子發射光譜法由于具有分析速率快、分析成本低等特點,在冶金生產中得到了廣泛的應用,相關的研究也較多[2-9]。

文獻[2]采用火花放電原子發射光譜儀測定了優鋼中氮元素含量;文獻[3-8]采用火花放電原子發射光譜儀分析了普碳鋼和合金鋼中氮元素;文獻[9]采用火花放電原子發射光譜儀分析了硅鋼中的氮含量。在采用火花放電原子發射光譜儀分析不銹鋼中氮元素含量時,存在結果的準確度較低和報道的分析范圍不適用于不銹鋼中較高或較低含量氮元素的光譜分析控制等問題。

本工作結合文獻[18]的研究成果,對采用火花放電原子發射光譜測定雙相不銹鋼(氮含量高)和超純不銹鋼(氮含量低)中氮元素含量的方法的分析條件進行了優化,以期能夠縮短爐前不銹鋼的冶煉周期和降低不銹鋼的冶煉成本。

1 試驗部分

1.1 儀器與試劑

HS-FF 2000型全自動銑床;SMS 2300型自動化分析系統;ARL 4460型火花放電原子發射光譜分析儀;TC 600型氧氮分析儀;MP-2000型氬氣凈化機。

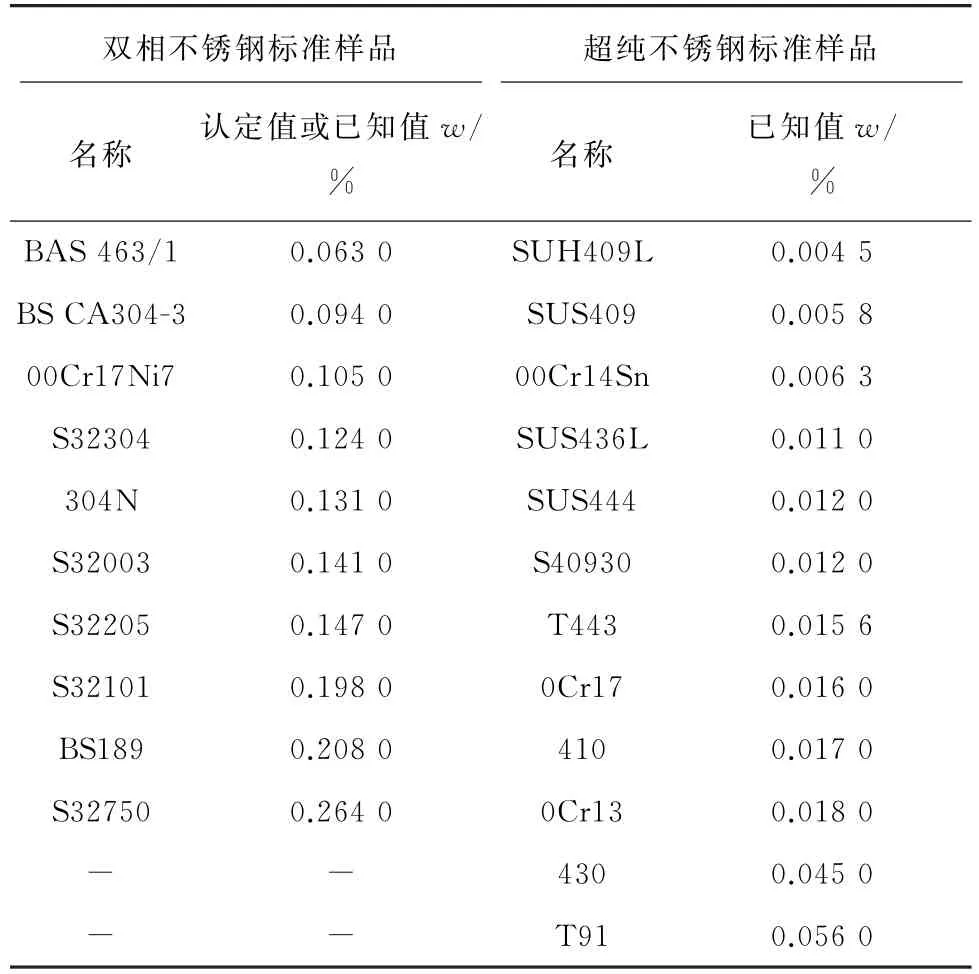

試驗樣品包括雙相不銹鋼和超純不銹鋼的標準樣品,如表1所示,其中,BAS 463/1和BS CA304-3是外購的有證標準物質,其他樣品是內部3個實驗室分別用氧氮分析儀共同定值的自制內部使用的標準樣品。

表1 標準樣品和自制標準樣品列表Tab.1 List of standard samples and self-made standard samples

表1 中雙相不銹鋼樣品中氮質量分數為0.063 0%~0.264 0%,超純不銹鋼樣品中氮質量分數為0.004 5%~0.056 0%,標準樣品中氮含量范圍滿足日常分析需要。

1.2 儀器工作條件

動態氬氣流量5.00 L·min-1,靜態時氬氣流量0.30 L·min-1;光柵刻線1 667 條·mm-1;VUV 透鏡;鎢對電極(φ6 mm,頂角90°);光譜分析間隙3 mm;真空度小于20 Pa;溫度(38.0±1.0)℃;相對濕度小于70%;氬氣純度大于99.996%,氬氣吹掃時間2 s,預積分時間5 s,積分時間5 s。

1.3 試驗方法

使用全自動銑床對試驗樣品表面進行拋光處理,銑床制樣參數:銑刀旋轉速率為300 r·min-1,銑刀給進速率為200 mm·min-1,進刀量為0.02 mm。

“快說,你能提供給我什么?雖然你留給我的第一印象不怎么樣,沒想到你對我們的工作還是有些見地的。你說吧,可有一點,不準忽悠我。”

在儀器工作條件下使用SMS 2300型自動化分析系統對拋光好的樣品進行自動化激發分析,在樣品表面以相同的起始位置均勻激發6點,取6點面激發值的平均值;每點激發前進行2 次電極自動清掃。

2 結果與討論

2.1 銑床制樣參數的選擇

試驗考察了銑刀旋轉速率為300,600,900 r·min-1,銑刀給進速率為200,500,900 mm·min-1,進刀量為0.02 mm 時對樣品表面狀況的影響。結果表明:超純不銹鋼在各組合參數下,目視樣品表面均平整光潔,無顯著差異;雙相不銹鋼樣品在銑刀旋轉速率為300 r·min-1,銑刀給進速率為200 mm·min-1,進刀量為0.02 mm 時,目視樣品表面平整光潔,紋理清晰,質量較好,而在其他制樣參數下,目視樣品表面均有不同程度的毛刺黏連,在激發樣品時,會出現由于樣品表面毛刺導致的分析面不平整而產生的漏氣現象,從而使空氣中的氮氣影響不銹鋼中氮元素含量測定的準確度和精密度。因此,試驗選擇的銑床制樣參數為銑刀旋轉速率為300 r·min-1,銑刀給進速率為200 mm·min-1,進刀量為0.02 mm。

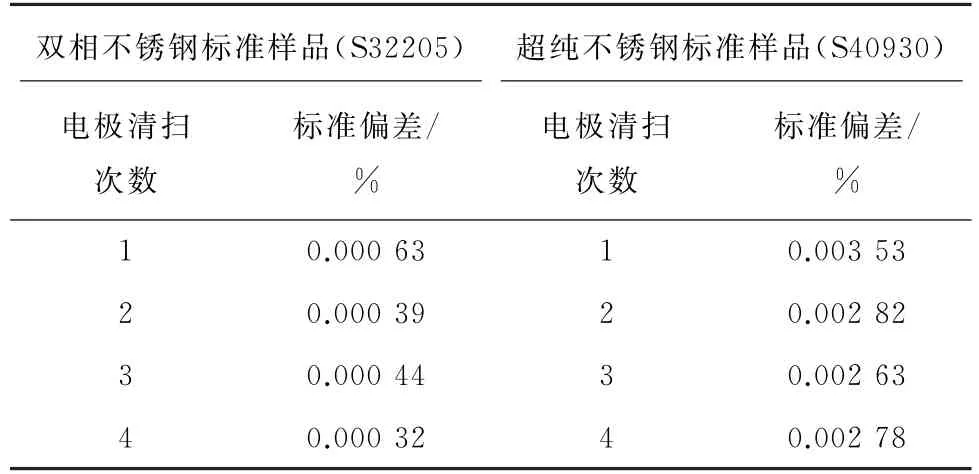

2.2 電極清掃次數的選擇

在樣品激發時,為了防止樣品間的交叉污染,提高樣品分析的精密度,通常會在兩點激發之間進行電極清掃。試驗考察了同一標準樣品在同一表面激發11點時,分別在單點激發前清掃電極1,2,3,4次時,樣品的11點測定值的標準偏差隨電極清掃次數增加的變化情況,結果見表2。

表2 電極清掃次數對氮元素測定值標準偏差的影響(n=11)Tab.2 Effect of electrode cleaning time on standard deviation of determined values of nitrogen(n=11)

由表2可知:當清掃次數大于2次時,樣品中氮質量分數測定值的標準偏差較小,說明電極清掃2次以上時,樣品分析結果的精密度較好,因此試驗選擇在激發點間進行2次電極清掃。

2.3 儀器分析參數的選擇

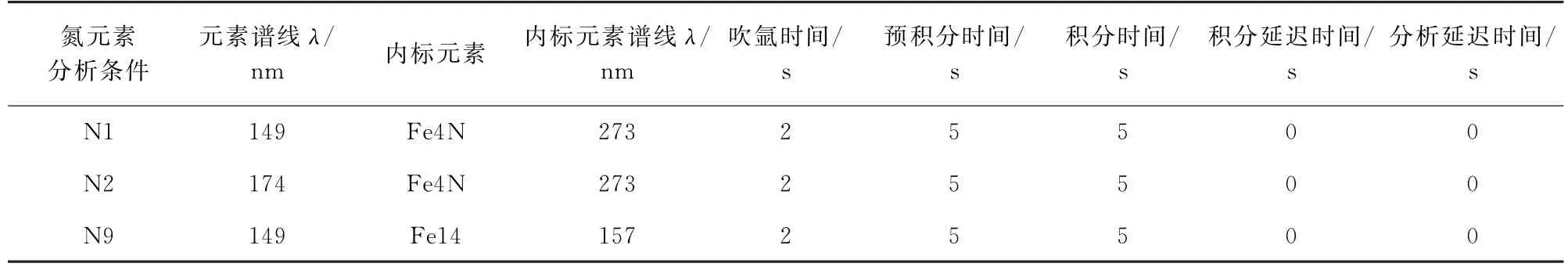

儀器配置了低氮(分析波長為149 nm)和高氮(分析波長為174 nm)兩條氮元素分析通道,分別對應N1、N9和N2等3種氮元素分析條件,儀器默認的分析參數見表3,其中“Fe4N”和“Fe14”是兩種鐵基體內標元素名稱,分別代表了不同譜線的鐵內標元素。

表3 氮元素分析參數Tab.3 Analysis parameters of nitrogen

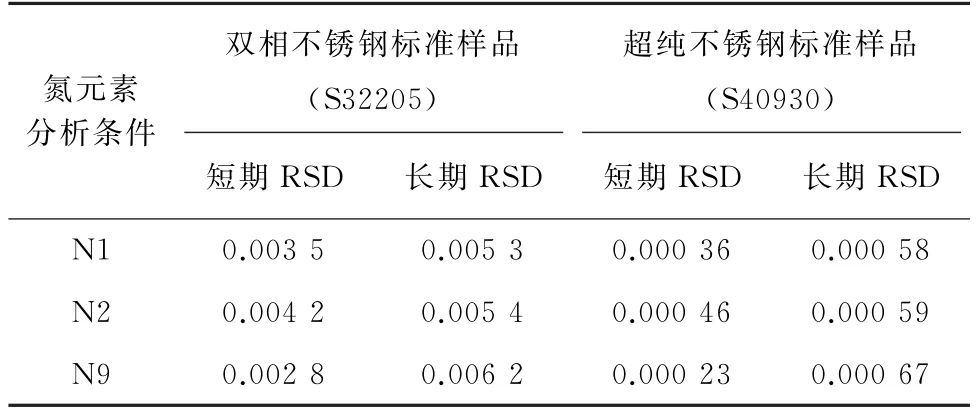

在表3中N1、N2和N9等3種氮元素分析條件下,按照試驗方法對氮質量分數分別為0.147 0%的雙相不銹鋼(S32205)和0.012 0%的超純不銹鋼標準樣品(S40930)進行了短期精密度試驗,具體方法為:在樣品同一表面上進行11點分析,計算11點測定值的相對標準偏差(RSD);還進行了長期精密度試驗,每1 h進行一次分析,每次分析5個點,計算其測定值的RSD,共進行8組數據的分析,取8組數據RSD 的平均值作為長期精度試驗結果,結果見表4。

表4 3種氮分析條件下的短期(n=11)和長期(n=5)精密度試驗結果Tab.4 Results of short-term(n=11)and longterm(n=5)tests for precision under the 3 analytical conditions of nitrogen %

2.4 液氬管路優化的效果

液氬管路的壓力和流量穩定是保證氮元素分析結果穩定的先決條件,一般將氬氣凈化機安裝在光譜儀氬氣進氣口前,用于氬氣的純化。為了提高樣品的分析精密度,試驗在液氬瓶出口處又增加了一臺氬氣凈化機。一方面可對液氬氣化過程進行緩沖,起到穩定氬氣流量的作用;另一方面,可在氬氣流入進氣口前先經氬氣凈化機凈化,進一步增加氬氣的純度。試驗對氬氣凈化機安裝前后超純不銹鋼標準樣品(S40930)和雙相不銹鋼標準樣品(S32205)的精密度進行了考察,結果見表5。

由表5可以看出:氬氣凈化機的安裝對不銹鋼樣品中的氮元素的精密度的影響較顯著,對超純不銹鋼樣品的影響尤其顯著。

表5 氬氣凈化機安裝前后精密度的變化(n=11)Tab.5 Changes of precision before and after installation of argon purifier(n=11)

2.5 工作曲線的優化

由于原有的雙相不銹鋼氮元素工作曲線中高氮含量的標準樣品數量少,使用范圍較窄,給雙相不銹鋼中高氮元素的光譜分析帶來較大偏差。同樣,由于超純不銹鋼中氮含量較低,當低至0.005 0%時,需要配合使用氧氮分析儀才可以分析。因此,需要根據不同品種不銹鋼中氮元素的含量擴展工作曲線的使用范圍,以提高不同品種不銹鋼中氮元素分析的準確度。

2.5.1 雙相不銹鋼

在原不銹鋼氮元素工作曲線[16-19]的制作基礎上添加了表1中10塊雙相不銹鋼標準樣品,按照試驗方法進行測定,鎳元素的校正系數為-0.024 16,硅元素的校正系數為-0.009 90,以氮元素的質量分數為橫坐標,其對應的光譜響應值為縱坐標繪制工作曲線,曲線的使用范圍為0.063 0%~0.264 0%,相關系數為0.999 1,估計標準誤差為0.012 5,回歸方程為y=25.97x2-7.207x-0.404 2。

隨機選擇5塊S32205的雙相不銹鋼生產樣品,分別使用優化前后的分析條件對其中的氮元素含量進行測定,平行測定11次,將優化后的工作曲線計算得到的結果與氧氮分析儀的測定值進行了比對,結果見表6。

由表6可以看出:和氧氮分析儀測定值相比,分析條件優化后的測定值絕對誤差較小,說明采用優化后的分析條件,可以得到更準確的結果。

2.5.2 超純不銹鋼

在超純不銹鋼氮元素分析曲線中,添加采用氧氮分析儀測定的(表1中12塊超純不銹鋼標準樣品)同基體、低含量氮元素的標準樣品,以補充工作曲線的使用范圍,以氮元素的質量分數為橫坐標,其對應的光譜響應值為縱坐標繪制工作曲線,曲線的使用范圍為0.004 5%~0.056 0%,曲線相關系數為0.996 8,估計標準誤差為0.001 3,回歸方程為y=0.017 9x2-0.619 6x-0.025 2。

表6 分析條件優化前后的氮元素的測定結果比對(n=11)Tab.6 Comparison of determined results of the content of nitrogen before and after the optimization of the analytical condition(n=11) %

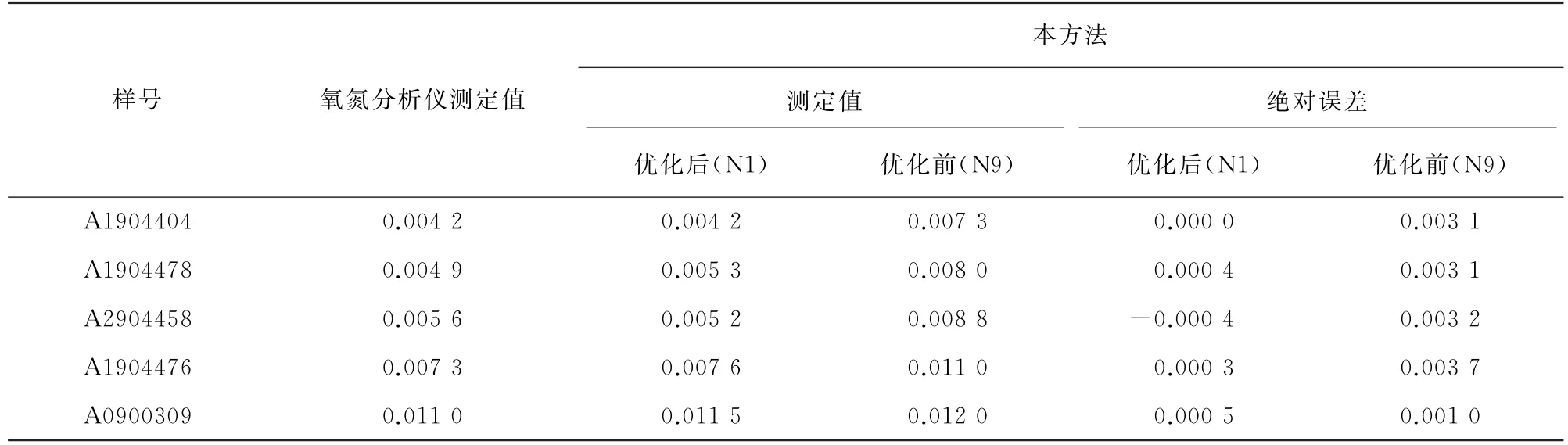

隨機選擇5塊S40930超純不銹鋼生產樣品,分別使用優化前后的分析條件對其中的氮元素含量進行測定,平行測定11 次,將優化后的工作曲線計算得到的結果與氧氮分析儀的測定值進行了比對,分析條件優化前后的氮元素的測定結果見表7。

表7 分析條件優化前后的氮元素的測定結果比對(n=11)Tab.7 Comparison of determined results of the content of nitrogen before and after the optimization of the analytical condition(n=11) %

由表7可以看出:和氧氮分析儀測定值相比,分析條件優化以后的絕對誤差較小,說明采用優化后的分析條件,可以得到更準確的結果。

2.6 檢出限

分別使用超純不銹鋼和雙相不銹鋼氮元素優化后的工作曲線,對純鐵樣品連續激發10次,以3倍空白值標準偏差(s)對應的含量計算檢出限(3s),超純不銹鋼和雙相不銹鋼中氮的檢出限分別為0.001 3%,0.001 8%。

2.7 精密度試驗

在優化的試驗條件下對S32205 和S32101 雙相不銹鋼標準樣品進行了測試,每個樣品平行測定11次,平均測定值分別為0.152 5%,0.215 5%,其RSD 分別為1.2%,1.5%。

在優化的試驗條件下對0Cr17和S40930超純不銹鋼標準樣品進行測試,每個樣品平行測定11次,測定值分別為0.014 1%,0.011 9%,其RSD分別為3.6%,3.4%。

在用火花放電原子發射光譜法測定不銹鋼中氮元素含量時,應采用低的銑刀旋轉速率和進刀速率,以保證銑樣表面平整、光潔、無毛刺,激發點測試之間的電極清潔次數不宜少于2次,同時要保證儀器的定期維護,在優化的分析條件下,分析結果的準確度得到了顯著改善,且精密度也較好,為縮短現場冶煉不銹鋼周期和降低煉不銹鋼生產成本提供了保障。