熱泵閃蒸汽提脫氨技術在高氨氮廢水處理中的應用

劉文彬,易繼紅,戴 勁,屈玉良,倪 黎

(中國石化催化劑有限公司長嶺分公司,湖南 岳陽 414012)

在石油化工企業生產排放的廢水中,高濃度氨氮的廢水是最常見、也是最難以處理的廢水。以催化劑長嶺分公司為例,在催化裂化催化劑的生產過程中,需要使用大量不同形式的銨鹽(如氯化銨、硫銨、磷銨、氨水)作為原材料,這些原材料中的銨絕大部分以氨氮的形式進入到廢水中,然后排放到廢水處理車間進行后續處理。廢水中的氨氮含量約2000~4000 mg/L,如此高濃度的氨氮含量必須經過一系列處理,使廢水達到國家規定的標準后才能進行排放。結合公司的實際情況,2018年,催化劑長嶺分公司新建了一套85 m3/h的汽提脫氨裝置,通過采用熱泵閃蒸汽提脫氨技術來處理高氨氮廢水,既能實現廢水的氨氮達標排放,同時,氨氮廢水處理過程中產生的硫銨也可以回用于上游生產裝置,實現銨鹽的循環利用。

1 工藝原理

當廢水溫度達到100 ℃,且廢水的pH≥11.5時,廢水中的銨離子幾乎全部轉變成游離氨[5],其反應原理如下:

(1)

根據化學反應的平衡原理,隨著pH的提高,平衡向右移動,游離氨的濃度會增加。同時,該反應為吸熱反應,隨著溫度的提高,平衡也會向右移動,使得游離氨的濃度增加[6-7]。

在一定的溫度下,通過蒸汽汽提的方法,廢水中的游離氨容易從液相進入氣相,進入氣相的氨通過雙級硫酸吸收系統生成硫銨溶液,其反應方程式如下:

2NH3+ H2SO4=(NH4)2SO4

(2)

2 流程簡介

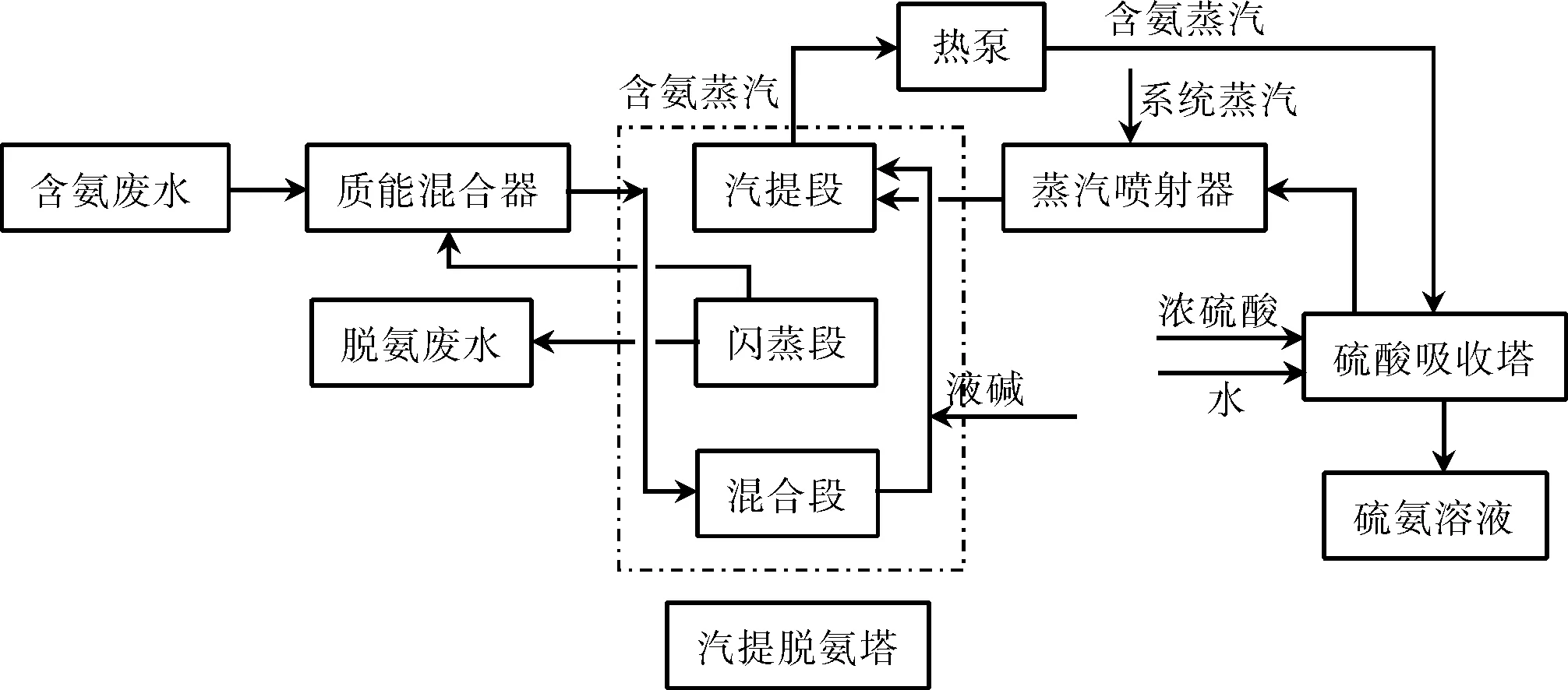

圖1 汽提脫氨裝置工藝流程

如圖1所示,高氨氮廢水通過與汽提脫氨塔閃蒸段來的氣相進行混合預熱后進入汽提脫氨塔的混合段,然后混合液堿進入汽提脫氨塔的汽提段,系統蒸汽混合吸收塔來的蒸汽通過蒸汽噴射器進入汽提脫氨塔的汽提段,在汽提段中高氨氮廢水與蒸汽進入對流,游離氨隨著蒸汽通過熱泵進入吸收塔系統,在吸收系統中氣相中的氨與硫酸充分反應,被徹底吸收,富余的蒸汽返回蒸汽噴射器。汽提脫氨塔汽提段中的高氨氮廢水被脫去氨氮后,進入閃蒸段,從閃蒸段出來的脫氨廢水經檢測氨氮合格后進入后續的處理工序。

3 運行參數選擇

綜合廢水處理成本以及脫氨廢水的氨氮合格率考慮,設定運行參數如下,高氨氮廢水pH:11.5~12.5;汽提脫氨塔頂部操作溫度:90~100 ℃;脫氨廢水溫度:60~70 ℃;硫銨吸收液的pH:2~3;進水氨氮含量控制在3000 mg/L以下。

4 運行效果

4.1 裝置處理能力

圖2 廢水處理量統計

汽提脫氨裝置設計處理能力為85 m3/h,考察裝置在脫氨廢水氨氮合格后的72 h連續平穩運行中,共計處理高氨氮廢水7320 m3(每12 h累計量一次,共計6次,如圖2所示),平均每小時的處理量為101.67 m3/h;超過設計處理能力,各單元運行平穩,控制手段能夠滿足生產操作的調節需要。流量調控范圍可以滿足上游廢水排水量的需求。

4.2 氨氮去除率

4.2.1 高氨氮廢水氨氮含量

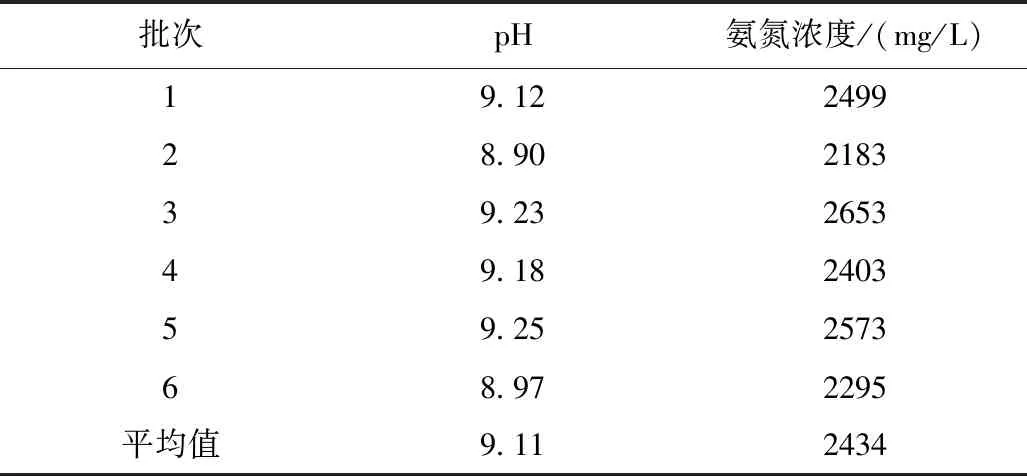

表1 高氨氮廢水的pH和氨氮含量分析結果

對進汽提裝置的高氨氮廢水進行采樣分析,分析結果如表1所示,進水的平均pH為9.11,進水平均氨氮濃度為2434 mg/L。廢水中的氨氮含量符合進水要求。

4.2.2 脫氨廢水氨氮含量

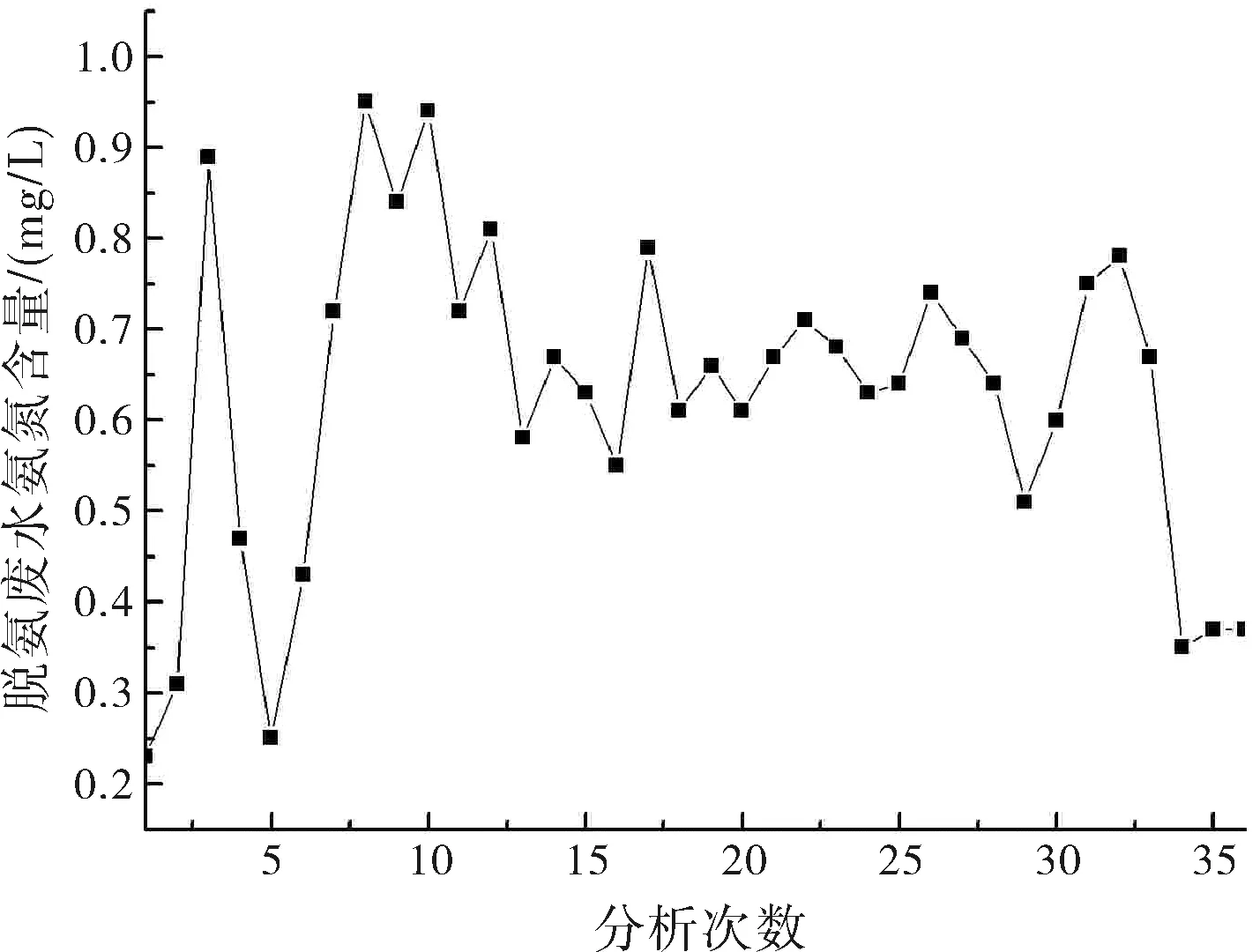

每2 h對汽提出水的氨氮進行采樣分析,分析結果見圖3,計算得出平均出水氨氮含量為0.62 mg/L。

圖3 脫氨廢水氨氮含量分析結果

4.2.3 氨氮脫除效率

汽提裝置的進水平均氨氮濃度為2434 mg/L,通過汽提裝置處理后的廢水平均氨氮濃度為0.62 mg/L,氨氮的去除率高達99.97%,處理后的廢水氨氮含量完全能夠滿足廢水氨氮達標排放的要求(GB31571,NH3-N≤8 mg/L)。

4.3 硫銨pH值

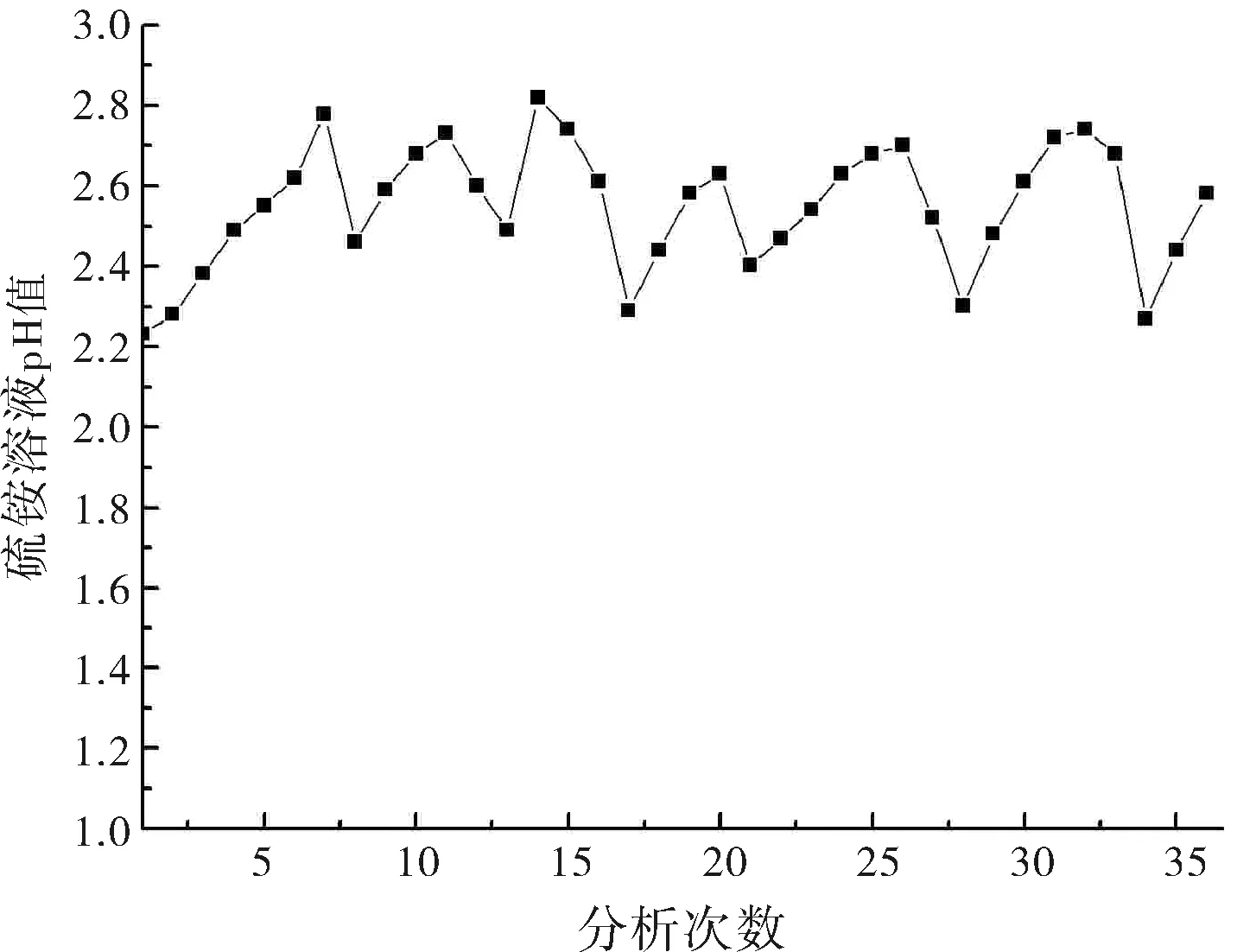

裝置運行期間,對吸收塔產出的硫銨溶液分析pH,測量溫度,60~70 ℃。結果如圖4所示,最高pH為2.82,最低pH為2.23,平均pH值為2.55,硫銨溶液濃度為25%~30%,符合上游裝置回用濃度要求。

圖4 硫銨溶液pH值

4.4 運行成本

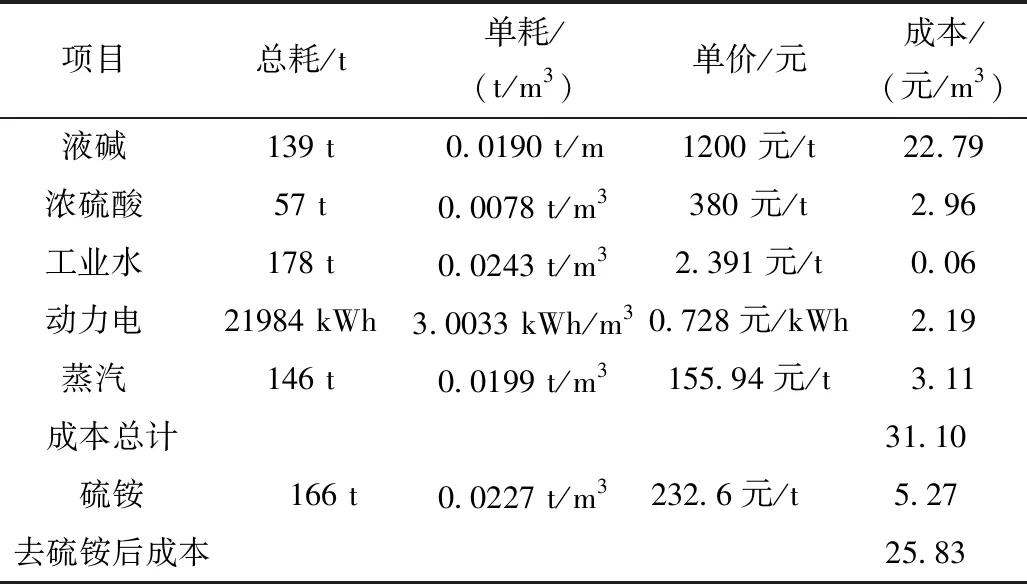

表2 裝置運行成本

裝置運行期間,裝置所消耗的能耗物耗成本包括濃硫酸(98%)、液堿(30%)、工業水、動力電以及蒸汽成本,處理高氨氮廢水過程中產生的硫銨溶液回用于上游生產裝置,可以產生部分經濟效益,因此,在未計入人工成本以及設備折舊的前提下,裝置的運行成本為:成本=物耗成本+能耗成本-硫銨效益,最終得到高氨氮廢水的成本為25.83元/m3。具體數值如表2所示。

5 結 論

汽提脫氨裝置在處理高氨氮廢水的過程中,裝置運行平穩,裝置配套設備設施能夠滿足工藝控制要求,裝置的處理能力達到101.67 m3/h,超出設計能力19.61%,廢水處理能力完全能夠滿足上游裝置排污需求。對于氨氮濃度達到2000~3000 mg/L的高氨氮廢水,通過汽提脫氨裝置處理后,脫氨廢水的氨氮濃度≤8 mg/L,氨氮脫除率高達99.97%,完全滿足《石油化學工業污染物排放標準》(GB31571-2015)中的特別排放限值標準。裝置廢水處理成本為25.83元m3,處理廢水的過程中所生產的硫銨溶液可回用于上游生產裝置,實現銨的資源化利用,具有良好的社會效益和經濟效益。