蓄熱式燃燒處理含二氯甲烷有機廢氣工程實例分析

孫永嘉,孫靜靜,張紀文

(南京大學環境規劃設計研究院股份公司,江蘇 南京 210093)

二氯甲烷沸點39.8 ℃,分子直徑為3.3 ?,極性值3.4,室溫易揮發,由于毒性低不易燃的優勢,是一種廣泛使用的溶劑。雖然二氯甲烷的毒性相對較低,但是呼吸進入人體可分解成為鹽酸、一氧化碳和劇毒的光氣,對人體健康的次生危害不容忽視[1]。二氯甲烷目前廣泛應用于化工企業,且往往無法替代,由于二氯甲烷不溶于水、熱值極低、對金屬設備的腐蝕性極強,二氯甲烷屬于VOCs治理領域的疑難雜癥。十三五規劃中明確提出,重點地區重點行業的VOCs排放量下降10%以上[2],所以二氯甲烷的高效處置方式顯得十分迫切。

由于二氯甲烷不溶于水所以吸收法不適用,含氯物質會毒化催化劑催化燃燒法也不適用,光催化和低溫等離子法也無法有效去除二氯甲烷。目前處理含二氯甲烷有機廢氣的方法主要有冷凝法、吸附法[3-5]、生物處理法[6]和燃燒法,其中冷凝法對于飽和蒸汽濃度有一定效果,但是不凝尾氣濃度一般也會達到數千毫克每立方,冷凝只能作為預處理;吸附法主要以改性顆粒活性炭和碳纖維為主,由于二氯甲烷沸點極低,一方面對二氯甲烷的吸附容量小,另一方面吸附的二氯甲烷很容易二次揮發再進入氣相;生物法只適用于低濃度的二氯甲烷處理,且代謝的酸性產物會進一步影響后續凈化效果;燃燒法是一種高效的處理方式,但是二氯甲烷的熱值較低需要額外補充熱量,同時需要重點關注是否會產生二噁英等強烈致癌物。

RTO(蓄熱燃燒)由于能耗低、凈化效率高、運行維護方便,是目前VOCs處理的一種主流技術。含二氯甲烷的VOCs,如果廢氣成分中不含苯環類物質,燃燒尾氣一般不會產生二噁英[7],鹽酸和氯氣的燃燒產物可以通過后續的堿洗進行高效處置。筆者結合以往工程經驗,采用RTO處理含二氯甲烷和甲醇混合的VOCs,綜合凈化效率可以達到98%以上,尾氣中未檢出二噁英,鹽酸和氯氣含量遠低于國家標準。系統運行費用較低,且與含氯尾氣接觸的主要為蓄熱體,對系統腐蝕相對較低,本工藝對含二氯甲烷廢氣的處理具有較高的借鑒意義。

1 項目概況

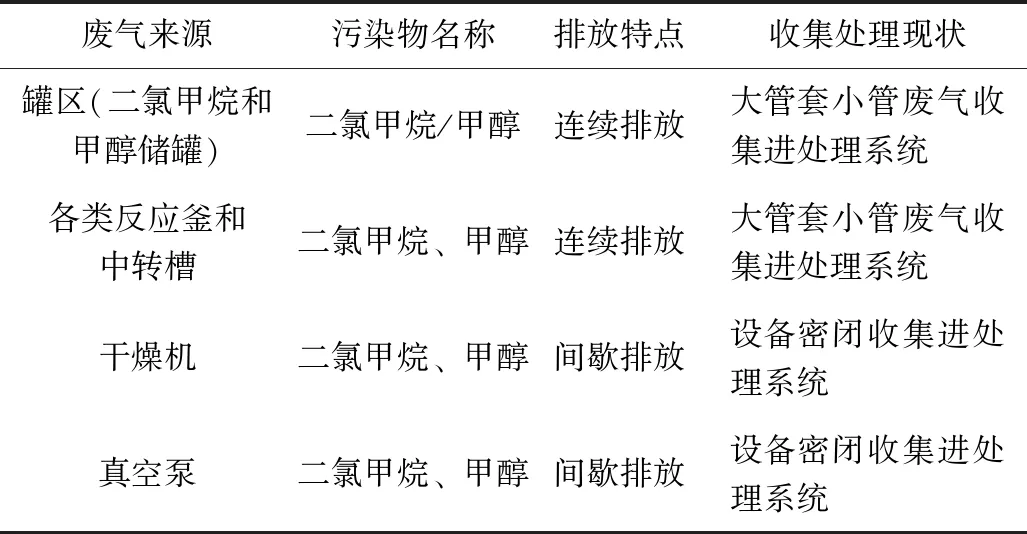

企業已二氯甲烷和甲醇作為主要生產溶劑,生產工序主要包括:配料、靜置、成膜、干燥等。根據實際調查,企業的儲罐呼吸廢氣、反應裝置和容器的放空廢氣、干燥排氣、真空泵排氣等均進行了收集,收集情況見表1所示。收集的廢氣中二氯甲烷濃度約1000 mg/m3,甲醇濃度約1500 mg/m3,總風量約20000 CMH。

表1 廢氣產污和收集處理現狀

2 工藝流程

圖1 廢氣處理系統工藝流程圖

廢氣處理工藝流程主要分為以下幾個階段:

(1)廢氣經過過濾箱預處理和阻火器預處理,確保進入RTO的廢氣中顆粒物濃度小于5 mg/m3,同時處理系統和收集系統以及生產車間通過阻火器保證即便發生險情也不會蔓延。

(2)預處理后的有機廢氣進入三室RTO進行有效處理。

(3)經過燃燒處理后的尾氣進入鋼制的降溫堿洗塔,將尾氣溫度進一步降低,同時中和二氯甲烷的燃燒產物鹽酸和氯氣。

(4)降溫后的尾氣進一步通過玻璃鋼堿洗塔進行二次吸收處理,高效凈化二氯甲烷的燃燒產物鹽酸和氯氣。

(5)有機廢氣經上述處理單元處理后,通過主風機高空排放。

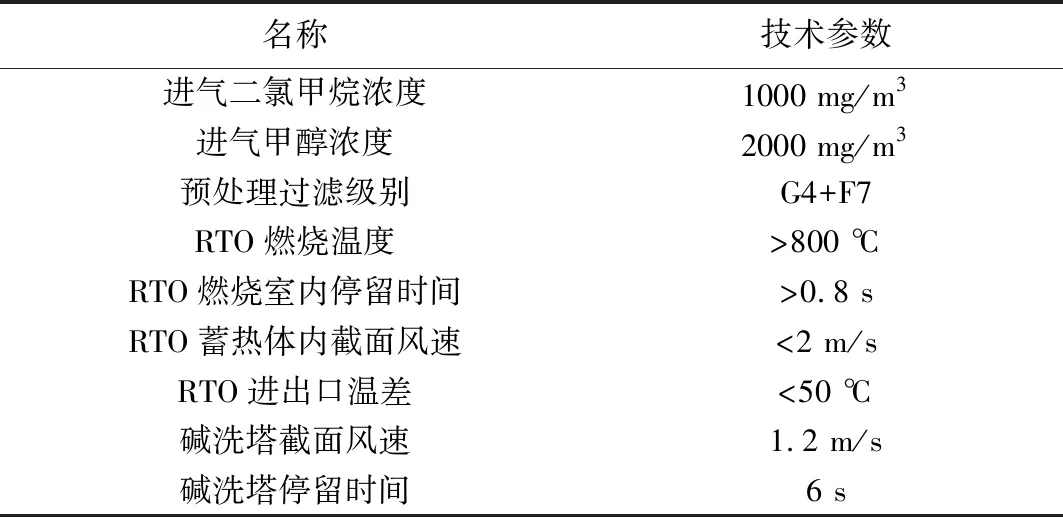

3 主要技術參數

表2 廢氣處理系統主要設計參數

結合企業實際情況,在滿足揮發性有機物無組織排放控制標準的各項要求下,確定廢氣處理系統的處理能力為20000 m3/h。各項運行參數如表2所示。

4 裝置運行情況

處理系統調試完成正常運行時,第三方檢測機構對處理系統進出口尾氣進行了采樣檢測,結果如表3所示。檢測結果表明,處理系統對二氯甲烷和甲醇的凈化效率可以達到98%以上,各項參數可以達到設計要求。排放口二噁英未檢出,鹽酸和氯氣遠低于國家和行業的相關排放標準。

表3 廢氣處理系統進出口監測結果

5 經濟分析

(1)處理系統(包括過濾器、阻火器、RTO、兩級堿洗塔、風機等),設備總投資190萬元。

(2)裝機功率100 kW,節能系數0.7;天然氣最大用量75 Nm3/h;全年生產300天,24 h連續運行;電費0.75元/kW·h,天然氣3.5元/Nm3,32%液堿0.12萬元/噸;年冷啟動30次,冷啟動預熱3 h;正常運行時只需要補充極少量的天然氣。年運行費用為47萬元/年。

6 結 論

采用RTO處理含二氯甲烷的有機氣,對二氯甲烷和其他有機物的凈化效率可以達到99%,二氯甲烷燃燒的副產物鹽酸和氯氣經過兩級堿洗處理后濃度遠低于相關標準要求。RTO處理二氯甲烷和甲醇混合廢氣不會產生二噁英。整套處理系統具有較高的經濟和環境效益。