BS960E高強鋼激光-電弧復合高速焊接接頭組織及性能研究

李斌 朱勇輝 鄧林 馬彥龍

摘要:采用激光-電弧復合技術焊接BS960E高強鋼板材,以探索高強度合金鋼的焊接接頭組織及性能。采用掃描電子顯微鏡表征焊縫組織及斷口形貌,結果顯示:采用直徑1.2 mm的90G型焊絲焊接,對應的接頭組織主要為板條貝氏體,少量馬氏體和MA組元,熱影響區組織以板條馬氏體為主。焊縫接頭抗拉強度為1 117.13 MPa,延伸率為11.82%;焊縫沖擊吸收功為23 J,沖擊斷口主要呈現韌窩狀形貌,熱影響區沖擊吸收功為14 J,沖擊斷口主要以準解理斷裂為主。

關鍵詞:BS960E;激光-電弧復合焊

中圖分類號:TG456.7文獻標志碼:A文章編號:1001-2303(2020)05-0072-05

DOI:10.7512/j.issn.1001-2303.2020.05.15

0 前言

高強鋼廣泛應用于工程機械、軌道交通、船舶、車輛等領域,由于各行業都朝著高參數化和輕型化方向發展,因此更高強度級別的高強鋼需求量大大增加。目前各行業用鋼主要集中在700 MPa級以下,已不適應當前行業發展需求,1 000 MPa級及其以上強度鋼的出現極大地滿足了各領域發展需求。然而隨著鋼材強度等級的增加,其焊接性變差,傳統焊接方法的焊接接頭易出現冷裂紋、熱影響區脆化、軟化等問題[1]。激光復合焊接技術具有焊接效率高、熱出入低、焊接變形小、裝配間隙敏感性小等特點,可有效抑制焊接接頭冷裂敏感性等問題[2]。陶傳琦[3]在研究耐候鋼焊接時發現,與傳統焊接相比,激光復合焊縫成形均勻連續,除焊縫兩端有少量氣孔外,接頭組織性能優良且韌性更高。楊臻[4]等研究了6 mm厚高強鋼激光復合焊接接頭力學性能,發現以1.0 m/min 的速度高效無變形焊接,焊縫強度高達 1 197 MPa。綜上可知,激光復合焊接非常適合強度較高的鋼的焊接,同時盡管該技術已應用研究于多類型鋼材,然而由于成分、工藝條件的不同,研究結果并未形成系統化的指導作用,因此需對不同高強鋼進行進一步探索。BS960E是一種1 000 MPa級低碳調質型高強度鋼,具有屈強比高、韌性塑性好、綜合性能優良的特點,為保障其安全使用性,必須根據其特質研究與之相匹配的新焊接方法及接頭組織性能。文中選取BS960E作為試驗材料,并結合激光-電弧復合焊接技術,探究了該類高強鋼的焊接接頭組織及性能。

1 試驗材料與方法

1.1 試驗材料

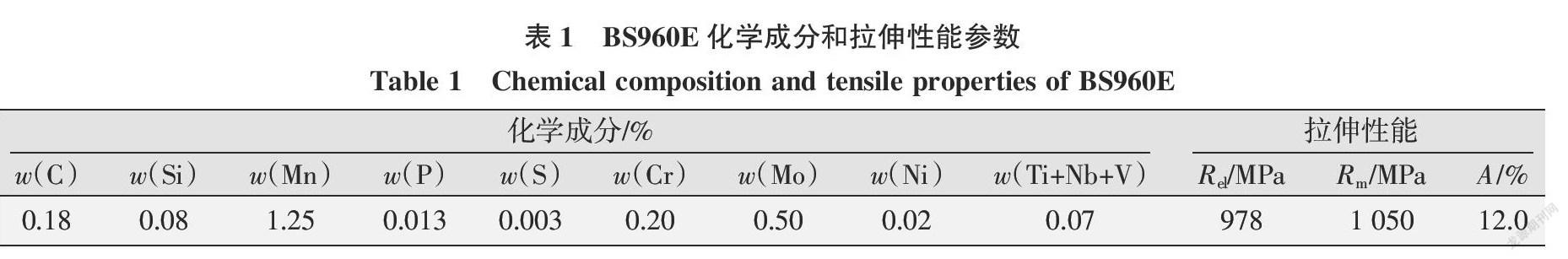

BS960E的化學成分及拉伸力學性能參數如表1所示。

1.2 試驗方法

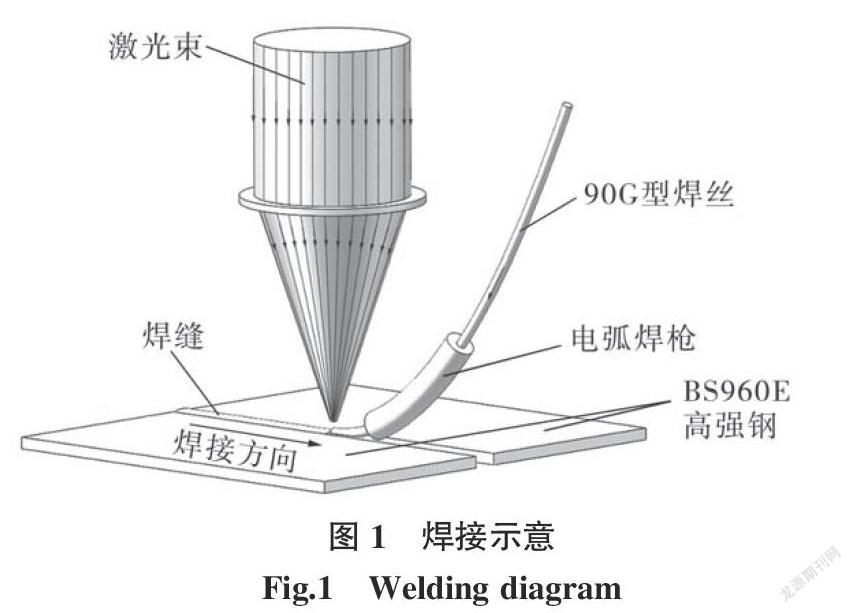

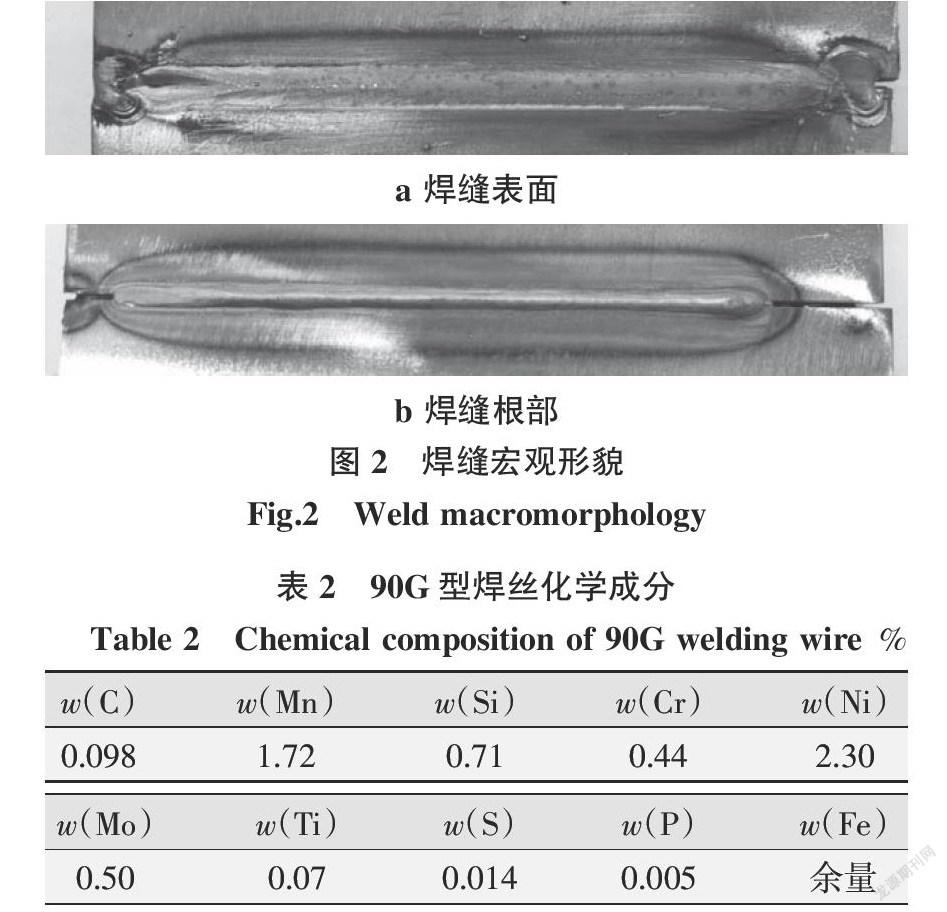

以6 mm厚調質態Q960E鋼板為試驗對象,通過探傷、切樣、清洗后,制備出2塊尺寸為120 mm×120 mm×6 mm的待焊接試樣。坡口形式為Ⅰ型,坡口方向垂直于板材軋制方向,寬度1.2 mm,深度6 mm,焊接前用酒精清洗。焊接過程采90G型焊絲作為填充材料,焊絲直徑1.2 mm,相應化學成分如表2所示。采用激光-電弧復合的方式進行焊接,激光發射器為TRUMPF LASER TruDisk 10002 光纖激光器,電弧焊部分采用Fronius TPS4000焊機。顧思遠[5]等人研究發現采用高速激光復合焊接時形成淺“Y”型焊縫形貌,并且能夠有效抑制熔池流動的劇烈程度,小線能量有助于抑制熱輸入過大對接頭組織性能的傷害。談睿[6]等研究高速激光復合焊接對接頭成形的影響中發現,焊速達到40 mm/s時,焊縫形貌良好,可以有效防止駝峰的產生,組織性能良好。王偉[7]等在解決鋁合金焊接接頭軟化等問題時發現,當焊速為80 mm/s 時焊縫成形良好,效率高,改善接頭軟化區情況超過50%。毛鎮東[8]等研究高強鋼激光復合焊發現,單道焊接速度為18 mm/s時可有效避免背部焊瘤缺陷。因此優化焊接參數,選擇采用激光功率4 600 W、送絲速度12 mm/s、焊接速度為22 mm/s,保護氣體為φ(Ar)80%+φ(CO2)20%,氣體流量20 L/min,焊縫成形良好,焊接設備及激光引導焊接示意如圖1所示,焊縫形貌如圖2所示。

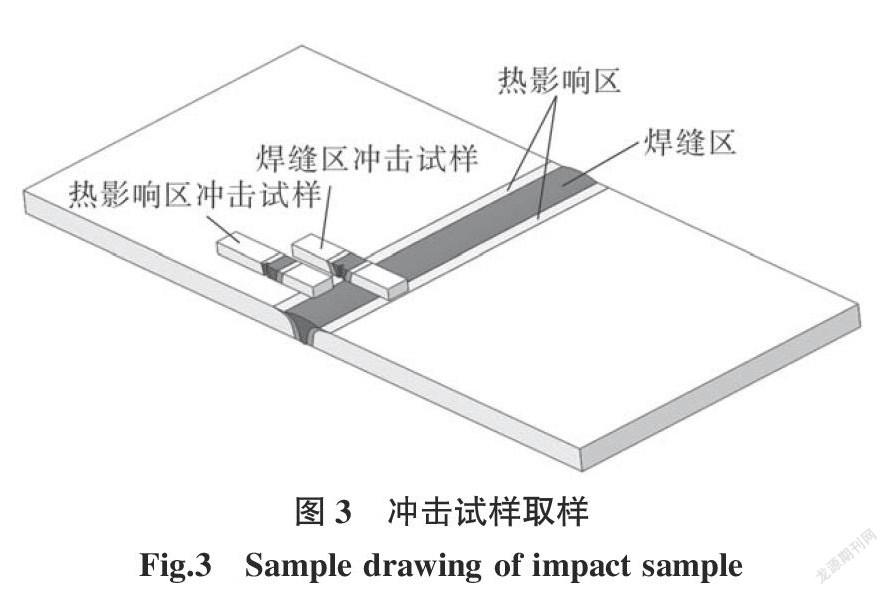

接頭拉伸試驗按《GB T2651-2008 焊接接頭拉伸試驗方法》標準在CMT4304電子萬能拉伸壓縮機上進行,拉伸試樣為矩形截面。沖擊試驗按《GB/T 2650-2008焊接接頭沖擊試驗方法》標準在JBN-300擺錘式沖擊試驗機上進行,試樣采用V型缺口,尺寸55 mm×10 mm×5 mm,缺口面垂直于焊縫平面,缺口所開位置分別位于焊縫熔敷金屬中心區和偏焊縫根部3 mm熱影響區,如圖3所示,各取3個,沖擊溫度-40 ℃,冷卻介質為液氮。

采用QUANTA FEG 250型掃描電鏡分別觀察拋光、清洗后的焊縫接頭金相試樣、熔敷金屬沖擊試樣斷口和熱影響區沖擊試樣斷口。

2 結果分析與討論

2.1 接頭焊縫及熱影響區力學性能

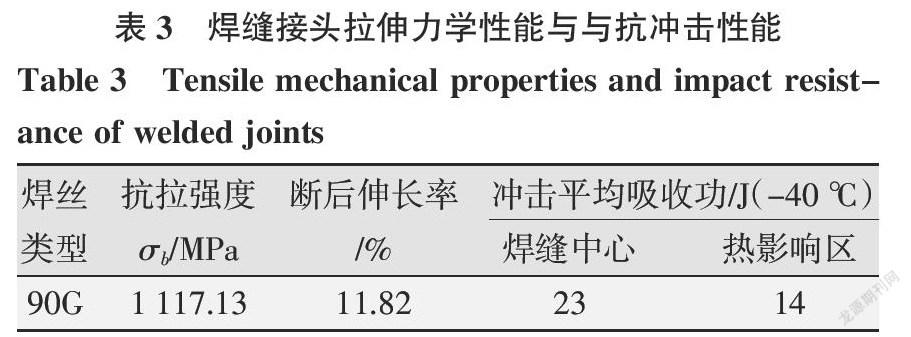

激光復合焊接接頭的拉伸性能與抗沖擊性能如表3所示。接頭抗拉強度達到1 117.13 MPa,斷裂于母材,達到母材強度級別。焊縫中心沖擊平均吸收功為23 J,熱影響區平均沖擊吸收功略低,為14 J,這與熱影響以及焊縫處出現的馬氏體以及較粗大的柱狀晶有關,導致接頭韌性較低。由于測試試樣為標準試樣尺寸的1/2,經換算成標準試樣后均大于27 J,均符合-40 ℃時沖擊性能大于27 J的要求,還需通過工藝優化等措施進一步提高。

2.2 金相組織及沖擊斷口顯微形貌

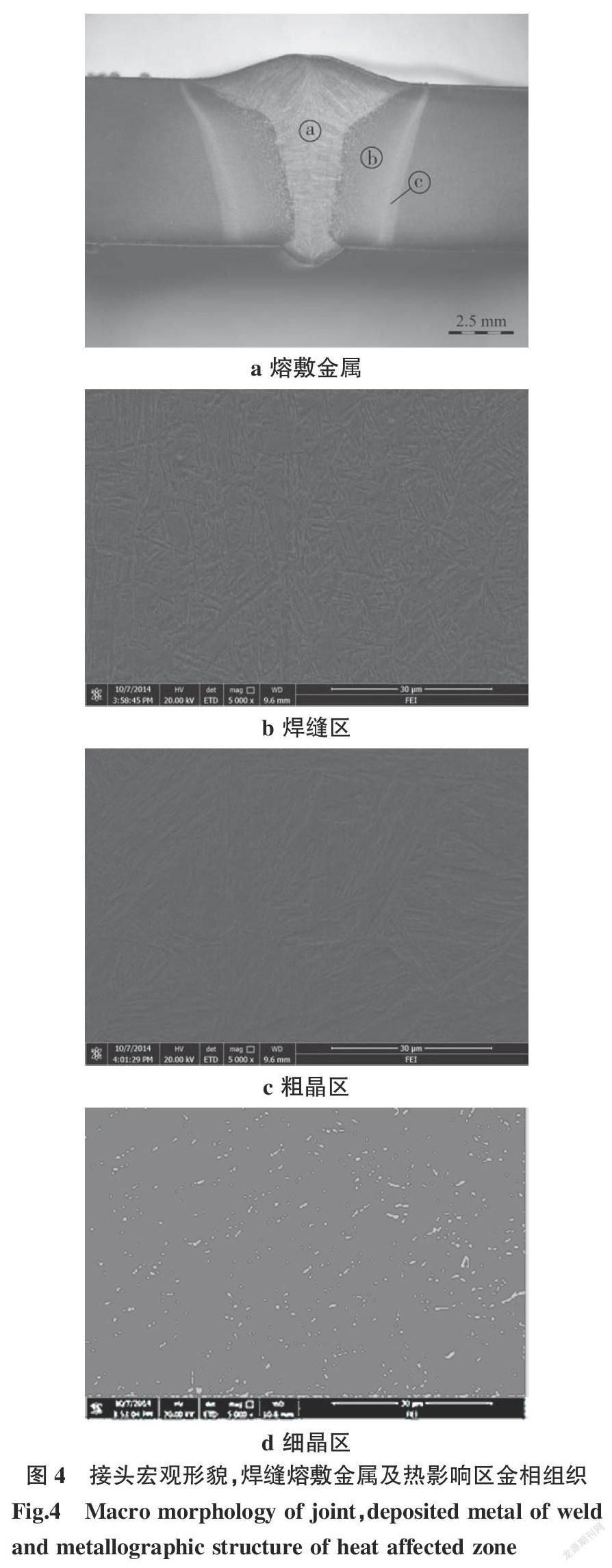

焊縫熔敷金屬、熱影響區金相組織如圖4所示。焊縫組織織為板條貝氏體、少量馬氏體和MA組元,晶粒呈柱狀晶形態,一般出現在垂直于熔合線的方向[9],主要出現在熔敷金屬最后凝固位置,如圖4a所示。圖4b為熱影響區粗晶組織,表現為粗大的等軸狀晶粒,組織為板條馬氏體,該處硬度和強度較高,但是韌性較差。此區域主要由相變過程奧氏體急劇長大后所致[10]。熱影響區中的的細晶區域如圖4c所示。由于焊接過程中,此區域在高溫區停留時間短,奧氏體晶粒長大不明顯,連續冷卻過程后,導致形成馬氏體和少量板條貝氏體。由上述分析可知,馬氏體的增加有利于接頭強度增加,但不利于接頭低溫沖擊韌性,減少馬氏體比例、增加下貝氏體及針狀鐵素體含量有利于提高接頭綜合力學性能。

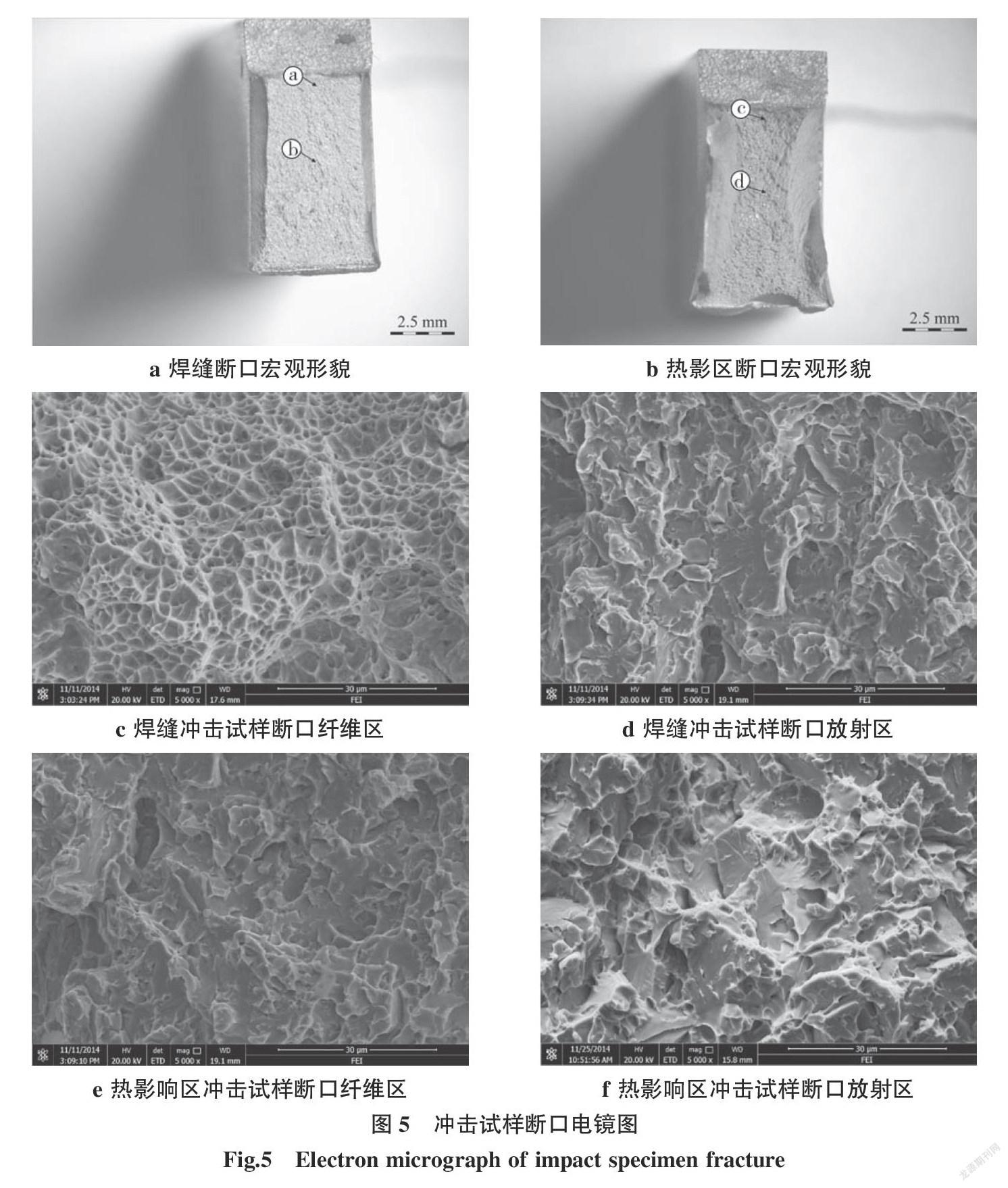

沖擊試樣斷口宏觀和微觀典型形貌如圖5所示。一般斷口包括纖維區和放射區,纖維區多表現為塑性變形的韌窩狀,顏色較暗,放射區一般為脆性斷裂形貌,顏色較明亮。圖5a和5b分別為焊縫和熱影響區宏觀斷口形貌。圖5c為焊縫沖擊斷口纖維區電鏡圖,斷口主要表現為韌窩狀,且尺寸相對均勻,但韌窩較淺,說明焊縫韌性較高。圖5d為放射區,以準解理斷裂為主,可見明顯的河流狀臺階和撕裂棱,多以穿晶斷裂為主[11]。圖5e為熱影響區的沖擊斷口纖維區形貌,可見韌窩狀的撕裂孔,局部夾雜著一定面積的準解理斷裂面,反應了熱影響區組織的復雜性和不均勻性。相比較而言,焊縫沖擊試樣斷口中纖維區面積大于熱影響區,這也體現在焊縫沖擊吸收功大于熱影響區,一般而言,板條貝氏體、少量馬氏體和MA組元這種焊縫復合組織,往往具有較高的抗沖擊性能[12]。圖5f為熱影響區的沖擊斷口放射區形貌,也是以穿晶解理斷裂為主。

4 結論

(1)采用激光-電弧復合焊和90G焊絲填絲的單道焊焊接工藝,實現BS960E板材的高強度冶金結合。焊接接頭抗拉強度達到1 117.13 MPa,焊縫中心沖擊吸收功達到23 J,但由于母材本身特性及坡口等因素的影響,焊接接頭低溫沖擊韌性較低,有待進一步提升。

(2)上述焊接接頭組織以板條貝氏體,少量馬氏體和MA組元為主,焊接熱影響區晶粒尺寸差異大,主要為板條馬氏體。焊縫沖擊斷口主要為韌窩形貌,熱影響區沖擊斷口主要為準解理穿晶斷裂,焊接接頭熱影響區仍然是接頭薄弱環節。

(3)在高速激光復合焊接下,單道焊宏觀接頭形貌良好,焊接效率高,熱影響區小,無氣孔等缺陷。

參考文獻:

[1] 徐峰. 焊接工藝簡明手冊(第二版)[M]. 上海:上海科學技術出版社,2014:190-191.

[2] 姜亦帥,楊尚磊,王妍,等. 激光-電弧復合焊接技術的研究現狀[J]. 焊接技術,2016,45(3):1-4.

[3] 陶傳琦,吳向陽,王秋影,等. SMA490BW耐候鋼激光MAG復合焊與MAG焊對比研究[J]. 電焊機,2014,44(12):35-39.

[4] 楊臻,張平,蔡志海,等. 高強鋼激光-電弧復合焊接接頭力學性能研究[J]. 兵工學報,2017(3):136-141.

[5] 顧思遠,劉政君,張培磊,等. 高速激光電弧復合焊接高強鋼焊縫的形貌及成形機理[J]. 中國激光,2018,45(12):105-113.

[6] 談睿,羅子藝,肖冬明,等. 焊接速度對激光-電弧復合焊接接頭成型的影響研究[J]. 應用激光,2019,39(6):970975.

[7] 王偉,王浩,陳輝,等. 6N01S-T5鋁合金高速激光-MIG復合焊接工藝[J]. 焊接學報,2019,40(3):55-60,66,163.

[8] 毛鎮東,韓曉輝,謝韶,等. 焊接工藝對高強度貝氏體鋼激光-電弧復合焊接頭組織和性能的影響[J]. 電焊機,2020,50(2):79-86.

[9] 史耀武. 中國材料工程大典-材料焊接工程(上)[M]. 北京:化學工業出版社,2005:124-125.

[10] 史耀武. 中國材料工程大典-材料焊接工程(下)[M]. 北京:化學工業出版社,2005:102.

[11] 許紅. Q890/Q960高強鋼GMAW接頭裂紋及熱影響區組織研究[D]. 山東:山東大學,2015:45.

[12] 方鴻生,鄭燕康,周欣. 中碳貝氏體/馬氏體復相組織強韌性的研究[J]. 金屬熱處理學報,1986,7(1):10-18.