對數字電視機頂盒的生產流程與質量管理思路分析

吳杰 陶俊

摘要:信息時代到來,加快數字化產業的發展。機頂盒是數字電視業務呈現的關鍵部分,質量的優劣直接影響民眾的利益。生產管理人員在數字電視機頂盒的生產環節,需要嚴格把控質量,做好質量管理環節的質量控制。基于此,本文分析數字電視機頂盒的生產流程和數字電視機頂盒的質量管理思路,為數字電視提供更為優質的機頂盒。

關鍵詞:數字電視;機頂盒;生產流程;質量管理

一、數字電視機頂盒的生產流程

(一)燒錄芯片的生產操作流程

在進行數字電視機頂盒生產過程中,需要先進行燒錄工具的準備工作,燒錄工具有芯片燒錄器、電腦、防靜電的手環、IC真空吸筆等工具。然后在燒錄芯片上做Uboot和Kerne等系統程序的燒錄。這一項操作,相當于電腦系統的安裝。在操作過程中,需要經過兩個步驟完成。首先,先將需要安裝的程序準備好,需要將其拷貝到電腦系統上,與此同時還需要將芯片燒錄器和電腦相連接,打開燒錄程序運行。然后,進行操作芯片燒錄工作人員需要帶上防止靜電的手環,使用IC真空吸筆將芯片吸出來,按照設定好的位置安裝到燒錄器上面,最后一步進行燒路程序運行。

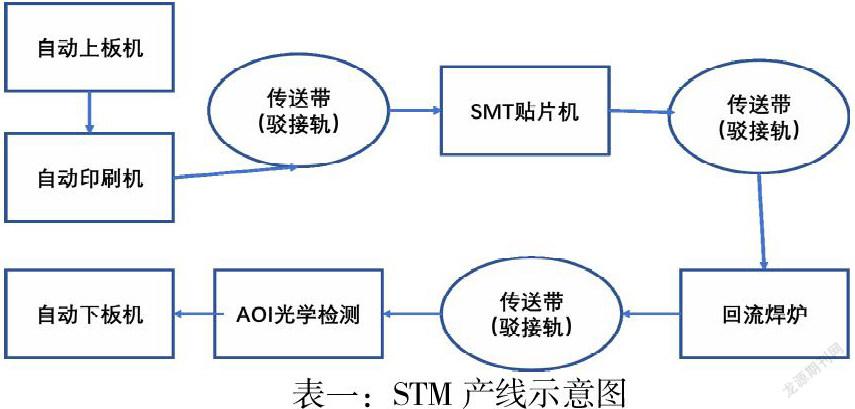

(二)SMT安裝技術

SMT稱表面貼裝技術,主要是將片狀元器件安裝在印制電路板的上面,通過焊接等操作完成電路裝配的技術。使用全自動扳機,將PCB板取出推送到印刷機上,經過自動化操作,將貼片膠摸到鋼網上,通過全自動扳機自動將貼片膠轉到PCB板上,最后通過駁接機自動進入下一個流程。在各個環節的聯通主要依靠駁接機傳送帶,不僅自動印刷機和SMT貼片機需要傳送帶(駁接軌)之間連接,SMT貼片機和回流焊爐之間也需要傳送帶(駁接軌)進行相互連接,也可以說傳送帶(駁接軌)是整個生產流程的運輸樞紐,關系到整個生產過程的正常運作。傳送帶可以將印刷完成的PCB輸送到下一個高速貼片機中,高速貼片機能夠實現主芯片和Flash芯片以及各種元器件放到PCB板上。回流焊爐能夠將焊膏熔化開,并且將需要貼裝的元器部件和PCB板牢固在一起,防止在后期的使用中出現變形等問題。通過回流焊爐加工后的PCB板經過下板機能夠自動放入置貨架中,然后進入清洗環節,通過清晰能夠洗掉人體身上有害的殘留物。最后一個生產流程是光學檢測環節,這個技術能夠對已經清晰完成的PCB板的焊接進行AOI光學檢測,進而可以避免重復性的生產焊接錯誤問題,對于不正確的焊接點進行再次焊接,這樣能夠降低生產缺陷,避免生產環節出現的較多的不合格產品。對于出現問題的PCB板,需要安排維修或者返工操作。SMT生產流程,請詳見下表一,STM產線示意圖。

(三)插件產線生產操作

插件產線生產分為兩個環節,分別為自動插件產線環節和人工插件產線環節。經過AOI光學檢測已經合格的印制版,需要通過自動插件機產線,將電子器元件自動插入電路板,電路板上的孔位進行相對應處理,對接完成保證實現自動焊接。自動插件產線適合電容電感類元器件。如果在機頂盒整個生產環節,出現不規則并且帶有編帶料的元器件,則需要使用人工插件的方式進行產線。在插件產線中,需要進行人工插件產線的有高頻頭、AV接口等不規則的元器件。進行人工插件之前需要先確認一下不需要焊接的地方,然后需要在PCB板上進行貼阻焊接膠帶操作,最后將插件正式裝入到模版中。

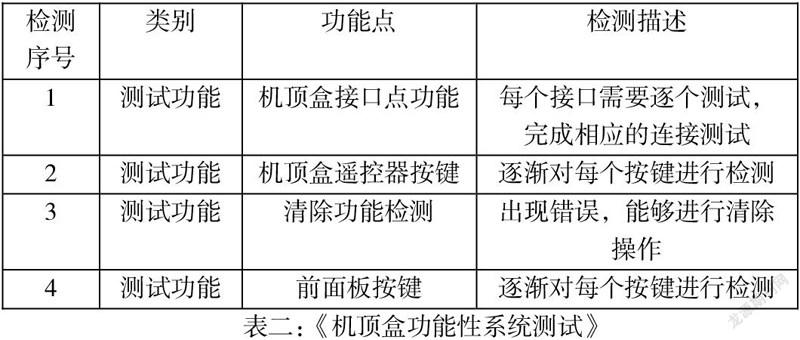

(四)機頂盒系統測試

在完成整個生產操作之后,需要進行機頂盒震蕩、跌落、高低溫等檢測操作,保證生產出來的機頂盒質量穩定符合市場需要。除了這些最為基本的檢測,還需要進行接口、遙控器按鍵功能以及序列號的檢測工作。詳細內容請見下表二《機頂盒功能性系統測試》。

二、對數字電視機頂盒的質量管理思路分析

機頂盒的生產質量控制一般分為產前、產中和產后質量檢測。產前主要控制原材料的質量,特別是電源適配器、高頻頭、芯片等重要元器件的原材料檢測。生產過程中需要進行進行軟硬件配置的一致性檢查以及老化測試等以提高產品質量穩定性和可靠性。產后檢測也通常稱為整機成品檢驗,需要成品整機的全部功能和接口的完好性進行測試和驗證,并對機頂盒的規格、型號、批號、產品合格證等內容進行詳細檢查。并對整個環節中檢測不合格的產品,需要進行返工或返修處理,二次檢驗合格后方可流入下到工序。

結束語:

數字電視機頂盒是較為重要的電視配置之一,電視的終端形態需要機頂盒來呈現。在進行機頂盒生產過程中,需要嚴格把控生產中的各個環節,充份利用全自動化設備。使用全自動插件產線不僅可以節約成本,還能夠增加生產速度。與此同時,管控機頂盒出廠質量,做好到貨檢測和抽檢工作,為廣大用戶提供質量過硬的機頂盒產品。

參考文獻:

[1]詹永強. 淺談數字電視機頂盒生產基本流程及質量管控方法[J]. 有線電視技術, 2019, 026(009):89-91.

[2]甘桂成. 數字電視機頂盒的故障及其措施分析[J]. 科學與信息化, 2020(8):117-118.

南京熊貓電子股份有限公司