小破口失水工況下屏蔽泵軸系動力學分析

王碩, 趙晶, 孫丹, 夏海明

(1.沈陽工業大學 機械工程學院,沈陽110870;2.大連環友屏蔽泵有限公司,遼寧 大連116050)

0 引 言

核主泵是核反應堆冷卻劑循環泵的簡稱,主要用于推動冷卻劑在反應堆冷卻劑系統中循環運動,將核反應堆產生的熱量帶到蒸汽發生器中產生蒸汽推動汽輪機旋轉發電[1-4]。失水事故(LOCA)是由回路壓力邊界出現破口導致的。失水事故會導致冷卻劑泄漏、堆芯無法及時冷卻、放射性物質進入核電站外部世界[5]。因此,研究核主泵在小破口失水工況下的工作狀態有利于采取相應安全措施防止發生核事故。

國內對失水工況下核主泵工作狀態已有一些研究,于健[6]研究了核主泵在小破口失水事故中的振動工況、惰轉工況及氣液兩相工況;王學吉[7]通過數值模擬和試驗驗證研究了CAP1400核主泵在發生下破口失水事故下核主泵的性能和含氣率的關系;王海彬[8]通過試驗研究和數值模擬的方法對CAP1400核主泵進口段發生失水事故時的泵內流場的壓力脈動特性進行了研究。對于小破口工況下核主泵軸系響應尚未有相關報道。

本文以屏蔽式核主泵為研究對象,對其進行有限元建模、流固耦合數值分析,計算其在小破口失水工況下的軸系諧響應,為小破口失水工況下核主泵軸系動力學響應特征提供數據基礎。

1 數值計算

1.1 模型簡化

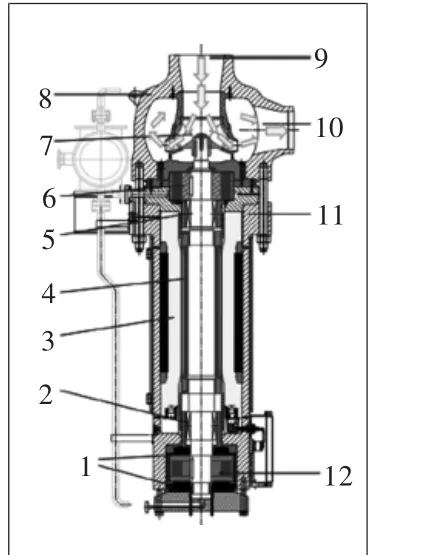

圖1 屏蔽式核主泵的結構圖

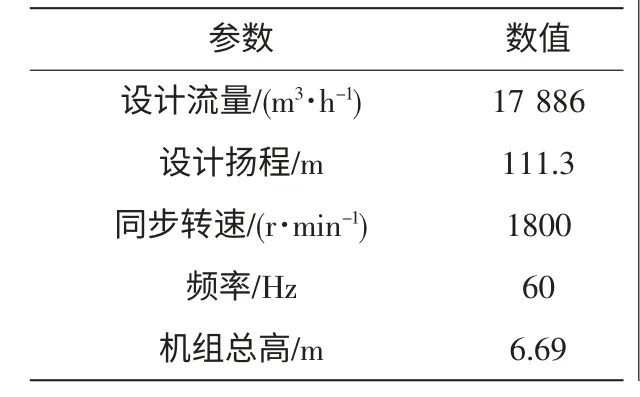

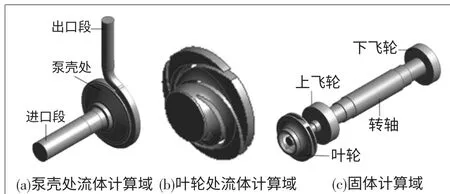

表1 屏蔽式核主泵的主要設計參數

表2 屏蔽式核主泵的質量不平衡量

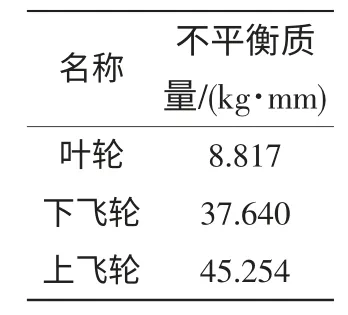

以屏蔽式核主泵為研究對象,其設計參數如表1[9]所示。屏蔽式核主泵的結構如圖1 所示,其主要部件包括泵殼,葉輪,上、下飛輪,上、下徑向軸承,雙向推力軸承,定子外殼,定子鐵芯,轉子鐵芯。屏蔽式核主泵的結構比較復雜,對其進行適當簡化再建模。簡化內容包括去除與計算無關的部件及尺寸小、影響小的結構,如冷卻循環系統、屏蔽電動機及屏蔽套,將上、下飛輪等效為圓盤等[10]。且葉輪、下飛輪、上飛輪有各自對應的質量不平衡量,如表2所示。屏蔽式核主泵的簡化三維模型圖如圖2所示。

圖2 屏蔽式核主泵的三維模型

1.2 邊界條件

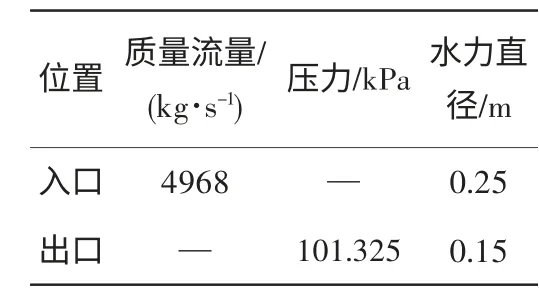

在所有需要進行模擬計算區域的外表面上,均需設置邊界條件。流體介質的材料選擇液態水。入口處采用質量流量邊界條件;出口處采用壓力邊界條件。葉輪處采用移動壁面,邊界條件為無滑移壁面;泵殼壁面采用靜止壁面,邊界條件為無滑移壁面。邊界條件參數如表3所示。

1.3 數值分析方法

表3 邊界條件參數

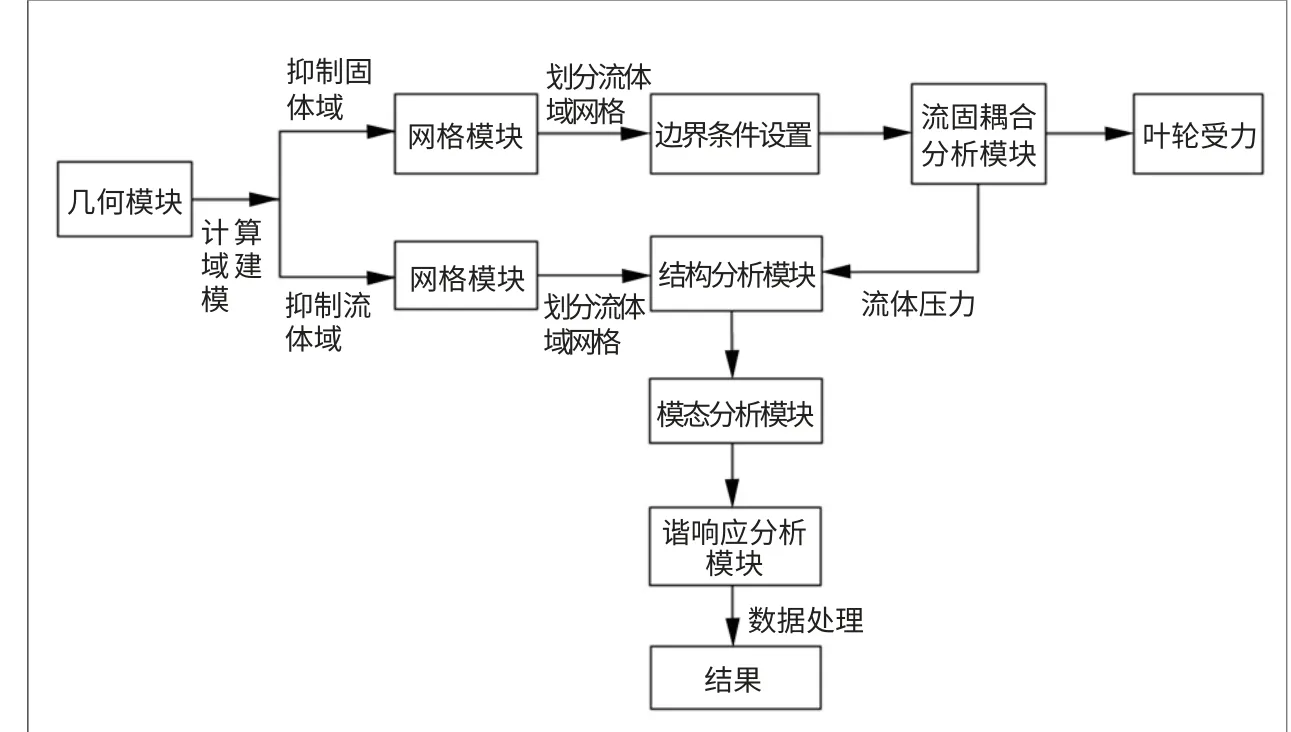

選用Workbench 中的CFX模塊進行流體數值分析。將葉輪流體計算域設置為旋轉域,旋轉軸為Z軸,設置旋轉速度為1800 r/min;其他流體計算域設置為靜止域。湍流模型選為k-Epsilon,k-Epsilon是湍流模式理論中的一種,簡稱k-ε模型。因為標準k-ε模型可用于復雜幾何外部流動問題,又可用于可壓縮和不可壓縮流體,且精度合理,所以選用標準k-ε湍流模型。數值分析的流程圖如圖3所示。

圖3 數值分析流程圖

2 計算結果及分析

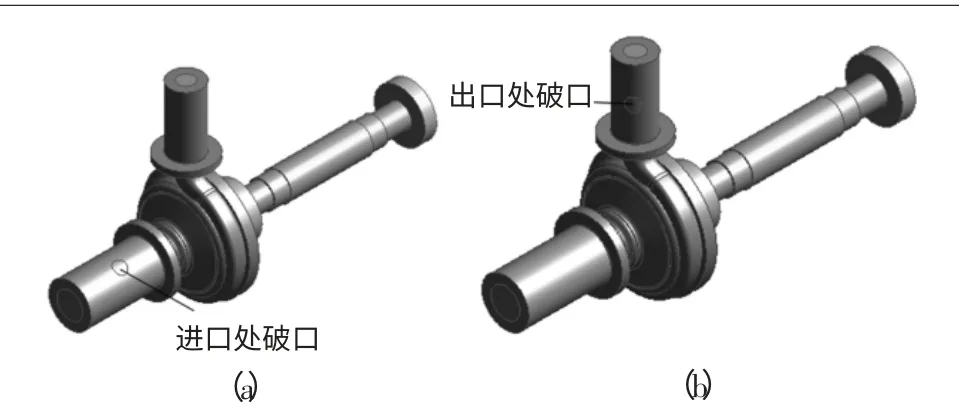

采用CFD方法計算出失水事故工況下核反應堆冷卻劑對核主泵葉輪的作用力,將這個作用力作為核主泵諧響應分析的輸入載荷,研究失水事故工況對核主泵軸系振動的影響。按破口所在位置可將破口失水事故分為進口段破口失水事故和出口段破口失水事故;按破口面積可將失水事故分成小破口、中破口及大破口失水事故[11]。破口面積在0.046 m2以下的破口被稱為小破口。進口段破口位置如圖4(a)所示,出口段破口位置如圖4(b)所示,本文研究方法適用所有破口面積,選擇臨界面積0.0457 m2進行研究。

圖4 破口所在位置

2.1 正常工況下核主泵的諧響應分析

圖5 正常工況下流體壓力分布圖

圖6 正常工況下葉輪變形與受力

2.2 進口段破口工況下核主泵諧響應分析

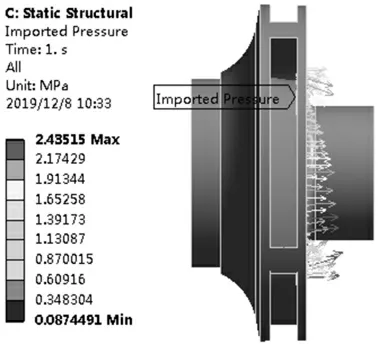

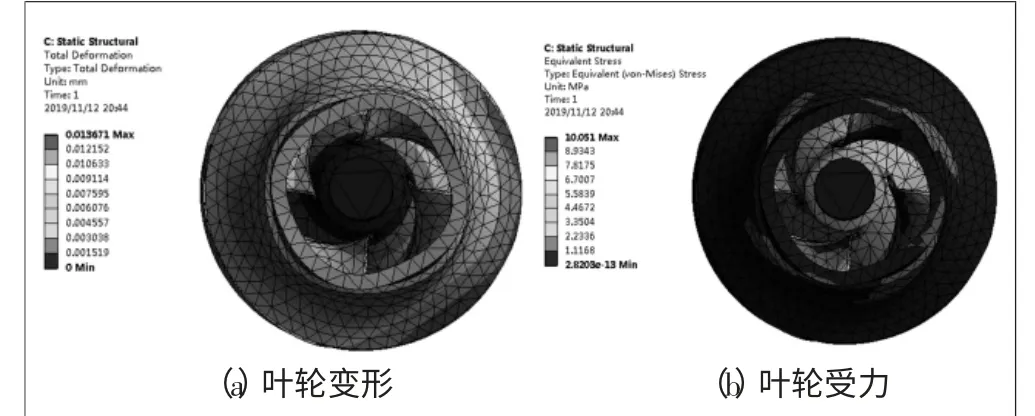

圖8為進口段破口工況下流體壓力分布圖,壓力最大值為2.435 15 MPa,比正常工況下壓力減小了76.277%。圖9(a)為進口段破口工況下葉輪變形圖。從圖中可以看出,葉輪外緣變形最大,為0.013 671 mm,比正常工況下葉輪變形減小了83.284%。圖9(b)為進口段破口工況下葉輪受力,受力最 大 值 為10.051 MPa,比正常工況下葉輪最大受力減小了82.501%。

圖7 正常工況下諧響應頻譜圖

圖8 進口段小破口工況下流體壓力分布圖

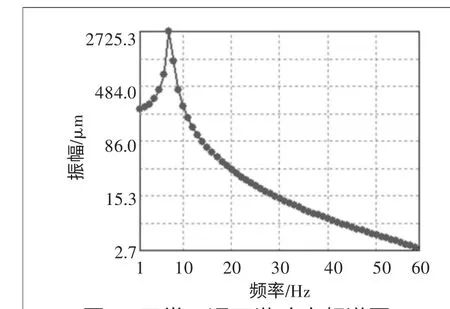

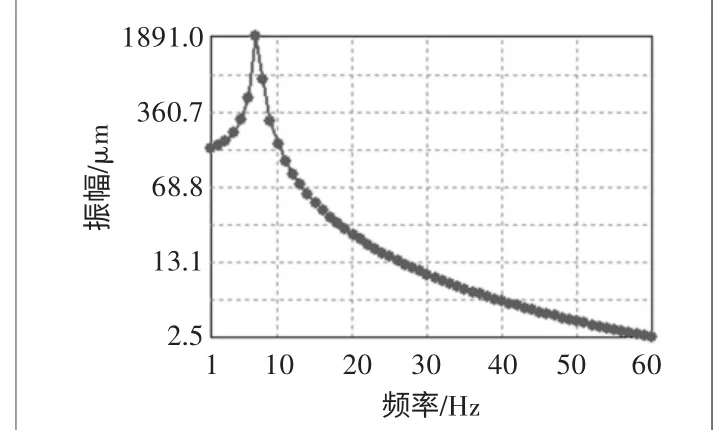

從圖10可以看出,在7 Hz時核主泵軸系的振幅達到最大值1.891 mm,比正常工況下核主泵軸系最大振幅下降了30.613%,隨后振幅一直減小,在30 Hz時 振 幅 為0.009 87 mm,比正常工況下振幅下降了28.478%。

圖9 進口段小破口工況下葉輪變形與受力

2.3 出口段小破口工況下核主泵諧響應分析

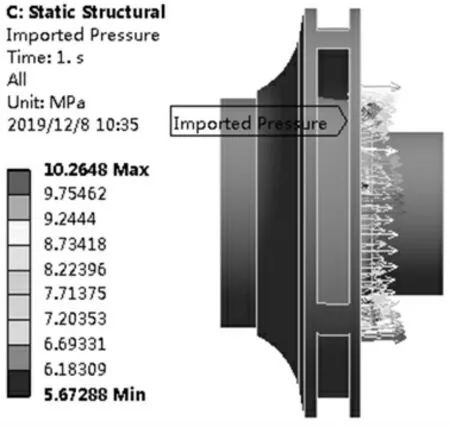

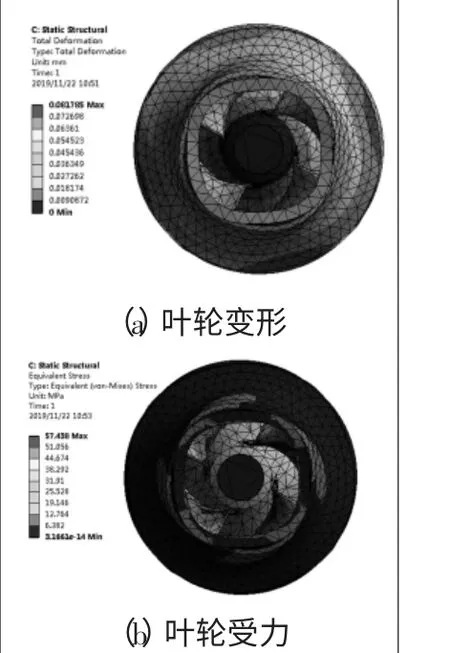

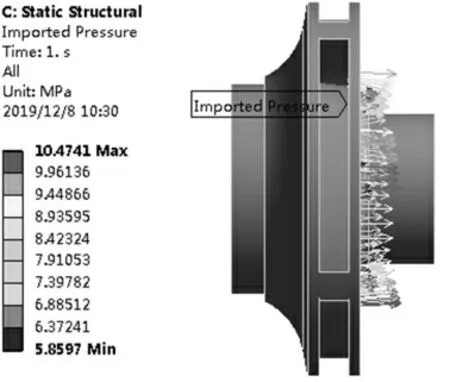

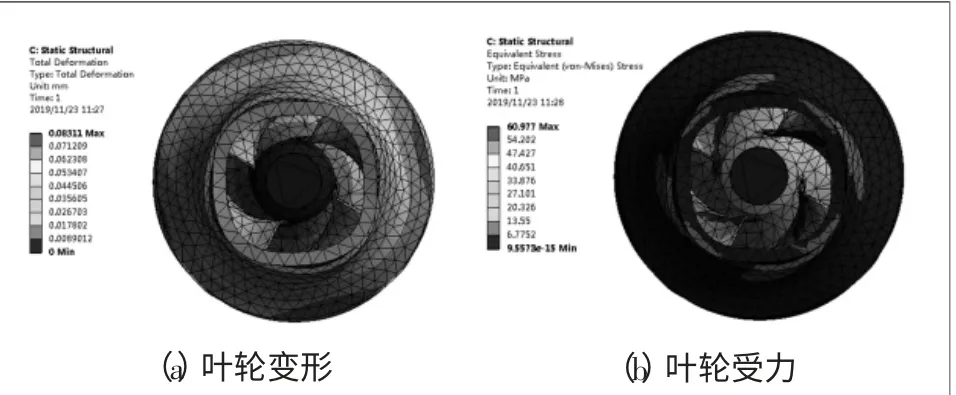

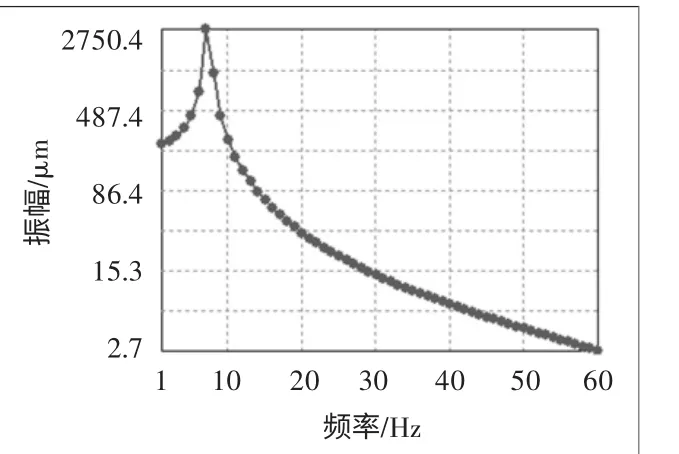

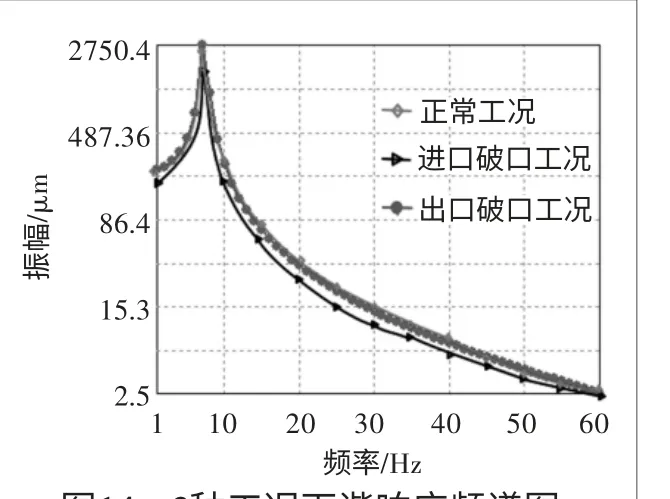

圖11為出口段破口工況下流體壓力分布圖,壓力最大值為10.4741 MPa,比正常工況下壓力增大了2.039%。圖12(a)為出口段破口工況下葉輪變形圖,葉輪外緣變形最大,變形值為0.08311 mm,比正常工況下葉輪變形增大1.62%。圖12(b)為出口段破口工況下葉輪受力圖,葉片受力最大,最大受力為60.977 MPa,比正常工況下葉輪受力增加了6.161% 。從圖13可以看出,在7 Hz時核主泵軸系的振幅達到最大值(2.7504 mm),比正常工況下核主泵振幅增加了0.921%,隨后振幅一直減小,在30 Hz時振幅為0.0138 mm,與正常工況下核主泵振幅一致。圖14為3種工況下核主泵軸系諧響應圖,從圖中可以看出進口段破口工況下核主泵軸系振幅最小,出口段破口工況下核主泵振幅略大于正常工況下核主泵振幅。

圖10 進口段小破口工況下諧響應頻譜圖

2.4 計算結果分析

1)進口段破口工況下冷卻劑從破口流失無法到達葉輪處,導致葉輪最大受力比正常工況減小了82.501%,最大 變形減小了83.284%,最大振幅下降了28.478%。

圖11 出口段破口工況下流體壓力分布圖

圖12 出口段破口工況下葉輪變形與受力

2)出口段出現破口導致出口面積增大,冷卻劑流速在短時間內增大,所以葉輪受力增大。與正常工況相比葉輪最大受 力 增 加 了6.161%,最大變形增大1.62%,軸系最大振幅增加了0.921%。

3)通過監測7 Hz時核主泵軸系振幅變化可判斷核主泵工況。當核主泵軸系在7 Hz下的振幅大幅下降時進口段出現小破口;當核主泵軸系在7 Hz下的振幅小幅增加時出口段出現破口。

圖13 出口段破口工況下諧響應頻譜圖

圖14 3種工況下諧響應頻譜圖

3 結 論

通過對核主泵在正常工況下和在小破口工況下的諧響應分析后,得到了以下結論:1)與正常工況下核主泵工作狀態相比,進口段小破口工況下葉輪受力、變形及振幅大幅減小;2)與正常工況下核主泵工作狀態相比,出口段小破口工況下,葉輪受力、變形略有增大,核主泵軸系振幅僅有小幅變化。