高壓高水基液壓閥自動清洗設備設計

謝賽, 印明, 王清亮

(北京天地瑪珂電液控制系統有限公司,北京101300)

0 引 言

高壓高水基液壓閥作為液壓支架電液控制系統的主要組件[1],與傳統的工程液壓閥相比,由于其使用介質為水基溶液,造成產品問題的諸多因素中占比較明顯的為零件清潔度未達到要求[2],所以在產品裝配之前,特別強調對零件的去毛刺和清洗,往往要經過諸多復雜的清洗工序。如圖1所示,目前裝配之前的粗清洗工序主要為人工操作,該清洗方法具有清洗質量不穩定、操作員工勞動量大、噪聲污染嚴重、水資源浪費嚴重等問題。本文主要針對生產現場的需求開展研究,設計了一臺自動清洗設備,對該設備開展清洗干燥模塊設計、工件旋轉夾緊系統設計、電控系統設計等方面研究,解決了生產過程中存在的問題,滿足現場及生產工藝要求。

圖1 人工清洗與吹干

1 技術要求分析

本文所設計的清洗設備主要針對3種系列的高壓高水基液壓閥,其主要尺寸及相關參數如表1所示。針對上述3種系列產品的不同規格,該清洗設備需滿足如下技術要求:1)生產質量至少達到現有工藝的清洗和吹干效果;2)實現清洗廢液收集并在過濾后重復利用,在一定運行周期后集中排放至沉淀池,實現水循環利用;3)設備運行產生的噪聲滿足國家技術標準要求(1 m距離噪聲測得值低于80 dB);4)設備工藝節拍為單件8 min以內;5)設備具備工件自動旋轉、自動掃描噴淋、自動吹干的功能;6)設備水箱可自動補水,具有缺水報警功能,濾網更換和水箱清洗便捷。

表1 清洗對象參數

2 總體技術方案

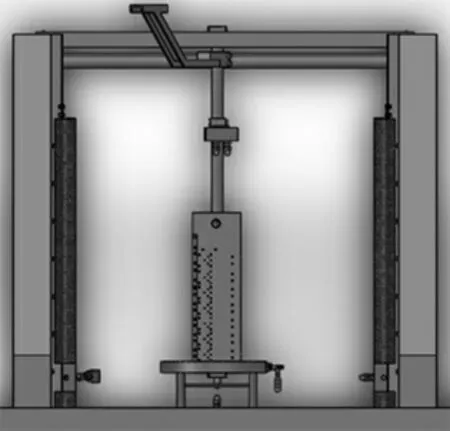

根據設計需求,本文設計了一臺具有自動清洗干燥功能的設備,其總體結構如圖2所示。設備上部為清洗艙,是高壓沖洗和壓縮空氣吹干的工作區域,設備下部為水箱及電器等部件安裝倉[3],實現干濕分離,設備總體尺寸(長×寬×高)為1500 mm×1000 mm×2200 mm。將待清洗工件通過助力設備運送到設備清洗艙,人工將工件固定在旋轉夾緊系統,關好艙門后,根據產品選擇程序,設備執行自動清洗和吹干功能。設備設計有水循環收集系統,清洗后的清洗液通過多層收集盤式過濾網過濾后,儲存在設備下部水箱,清洗壓力泵將水箱內的水加壓后循環用于工件的清洗。過濾網根據工件清洗頻率和工件來料清潔度程度定期更換,水箱需定期進行清洗。清洗艙為全密封設計,內部安裝有吸音棉,保證沖洗和吹干過程的噪聲滿足國家標準。設備控制系統為可編程系統,根據不同產品輸入不同的清洗和吹干掃描范圍,可以滿足所有長度的工件清洗要求。

圖2 清洗設備總體結構

3 關鍵系統設計

3.1 沖洗吹干模組設計

高壓高水基液壓閥自動清洗設備的關鍵系統為沖洗吹干模組的設計,該系統分為沖洗模組和吹干模組。如圖3所示,左側為吹干模塊,右側為沖洗模塊,兩者采用相似結構設計,模組主要由單軸直線導軌運動系統、氣動噴頭/高壓水噴頭和防水保護裝置等組成。系統能夠實現按照既定程序對零件進行上下掃描清洗和吹干。系統采用柔性化設計,可以根據不同規格的閥體選擇不同的掃描工作長度。

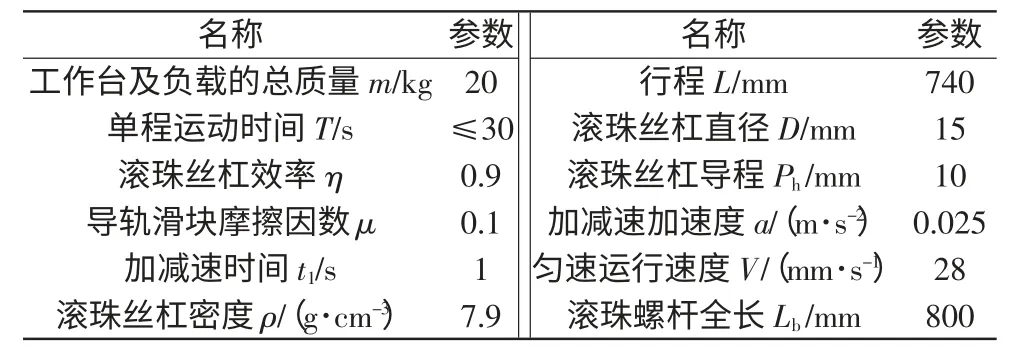

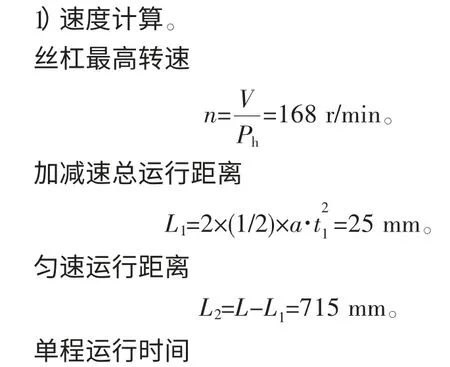

沖洗吹干模組的設計關鍵為直線導軌模塊和步進電動機的設計,本系統綜合考慮模組行程、速度和負載,直線導軌模組選擇KK8610C-740A1-F0BS1,設計參數如表2所示。

圖3 沖洗模組與吹干模組

表2 模組參數表

其中,S為安全系數,本文取2。

根據負載轉矩計算結果,本文選用雷賽57系列步進電動機,啟動轉矩為2.1 N·m,滿足設計要求。

3.2 工件旋轉夾緊系統設計

為保證工件各個面都能滿足清洗和吹干工藝要求,工件在清洗和吹干過程中需始終保持旋轉狀態。本文設計了一套轉盤工件旋轉夾緊系統,系統由軸承固定座、轉盤底座、旋轉固定上板、快速夾緊機構等組成,動力源設計采用單相220 V標準電動機進行驅動。系統設計4道防水密封結構,實現電動機與清洗空間的隔離,工件旋轉夾緊系統按設計技術要求負載大于等于50 kg。另外,系統底部設計有噴嘴,清洗液通過中轉配液板進入噴嘴,實現對工件底部的高壓清洗。通過快速夾實現工件快速夾緊拆卸,閉合壓力可達900 N,保證在沖洗過程中工件不會發生傾覆。旋轉盤下部設計有不銹鋼牛眼輪,降低旋轉過程產生的摩擦力,保證旋轉盤運行平穩順暢。

圖4 工件旋轉夾緊系統

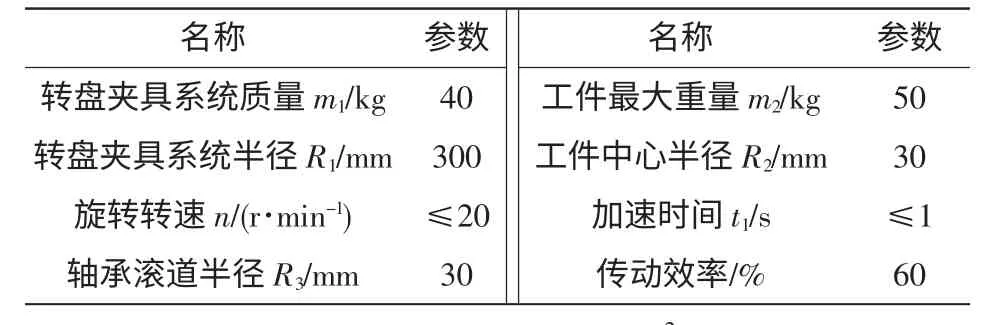

該系統需根據表3所示的負載和工件運動情況,計算旋轉電動機的功率。

轉盤夾具系統轉動慣量

負載總轉動慣量

表3 轉盤夾緊機構參數

根據電動機功率計算結果,本文選用精研90YS60DV22,輸出功率為60 W,額定轉矩為0.5 N·m,滿足設計要求。

3.3 過濾系統設計

在液壓閥清洗中常用的過濾系統為管狀濾芯[4],此種濾芯具有過濾精度高、過濾效果好的特點,但同時具有更換頻繁、成本高的缺點。本文根據清洗工藝技術要求,由于清洗后清洗液無壓力,所以設計了一種盤式過濾系統。如圖5所示,該過濾系統由3層過濾盤組成,分別裝有80目、200目和500目的濾網。閥體清洗完成后的清洗液,自然流動到過濾系統,通過上面設計的3層過濾網分別將水中的鐵屑、雜質、油污等進行過濾。80目過濾系統位于最上層,需要經常進行清洗更換,以免鐵屑堵塞,造成過濾效果不佳,本過濾系統考慮采用盤式設計主要是為了更換方便和降低成本。通過實踐證明,該套過濾系統可以達到50 μm的清潔度要求。

圖5 盤式過濾系統

3.4 電控系統設計

1)設計原則。設備電控系統設計遵循“安全、穩定和易操作易維護”原則,主要設計要點如下:a.安全操作設計。關閉設備艙門,傳感器反饋艙門關閉到位信號,點擊設備啟動按鈕,自鎖艙門,設備啟動運行后,運行過程中艙門無法打開,若艙門關閉到位信號丟失,則斷開設備運行使能電路,設備停止運行。b.防水設計。依據設備運行環境特點,涉水部件達到IP65等級,HMI部分采用懸臂式結構,分離操作箱與設備主體連接;設備采用多點接地連接,確保設備本體安全;電控箱采用下進線設計,避免水流入,電控柜內設計濕度控制系統,滿足電器元件的運行濕度條件。c.穩定性設計。電控系統核心部件采用市場成熟產品,主要包括施耐德電氣元件、西門子S7-1200PLC、威綸通觸摸屏、雷賽步進電動機及驅動器。d.一鍵初始化功能設計。設備無故障時,通過一鍵初始化功能按鈕,可以使設備自動運行至初始位。e.一鍵啟動功能。HMI存儲工作配方,操作員根據加工件尺寸選擇配方,點擊啟動按鈕,設備自動鎖緊艙門,開始沖洗、吹掃過程,清洗完成后打開艙門,系統提示更換工件。f.報警功能。設備故障時,HMI顯示故障信息,準確提示故障信息和故障原因。

2)系統設計方案。電控系統總體設計系統結構如圖6所示,人機界面與PLC進行Profinet通信,下發配方、啟停指令,顯示設備運行信息;可編程邏輯控制器采用西門子S7-1200系列,接收HMI控制指令、設備狀態信號,經邏輯運算后分析機組狀態信息,輸出控制指令;執行系統包括吹掃設備電磁閥和步進電動機、旋轉設備電動機、清洗設備步進電動機、清洗泵;信號反饋包括步進電動機限位開關信號、清洗泵及電磁閥運行反饋信號、液位信號、艙門關閉到位信號等。

4 結論與展望

圖6 電控系統結構圖

通過對自動清洗設備的需求分析、總體結構設計及詳細結構設計,該設備現場運用已證明滿足高壓高水基液壓閥粗清洗技術要求,減少了一名操作工人。對于高壓高水基液壓閥清潔度控制技術,該設備粗清洗是基礎工序,后續在該設備的基礎上將在以下幾個方面進行研究:

1)自動化方面。該設備的工件上料為人工通過助力設施進行上料夾緊,后續將研究通過六軸機器人或行架機械手進行上下料及多臺套設備的工作站建立,進一步提高工作效率。

2)清洗壓力方面。該設備的清洗壓力為常規壓力,并在實際應用過程中發現有一定的壓力損失,后續將研究更高清洗壓力,以提高清洗效果[5]。

3)清洗工藝方面。該設備的清洗工藝為高壓掃描清洗,對于深孔或者細孔清洗有一定的局限性,后續將開展定點清洗技術研究[6],調整清洗工藝參數,針對深孔和細孔進行定點定量清洗,解決設備僅可滿足粗清洗的功能局限。