容柵式SMT鋼網表面張力在線檢測系統設計

吳文娟,李致金

(1.南京林業大學 理學院,南京 210037;2.南京信息工程大學 人工智能學院,南京 210044)

0 引言

鋼網又稱SMT網板、SMT鋼網。它是用來定量分配錫膏或貼片膠的,是保證印刷錫膏或貼片紅膠質量的關鍵工裝[1]。SMT鋼網表面張力大小直接影響生產印刷狀態,新導入的鋼網及日常使用中的鋼網均需對其進行張力測試、評估、以防止張力不足或過大影響印刷狀態。目前工業上鋼網張力檢測,一般采用指針式或數字式的張力計,測量鋼網四角和中心位置的張力,然后根據測量的張力大小調整鋼網的擴張和繃緊裝置,使得鋼網保持正確的張力。這種檢測方法是分立手動式的,效率很低。重要的是不能對鋼網使用中的張力進行在線檢測,不能實現鋼網使用中的智能化管理。因此本鋼網表面張力在線檢測系統具有首創意義。

1 系統設計

本系統實現鋼網表面張力在線檢測和數據智能化管理。實際使用中,將每塊鋼網上貼上含有鋼網相關信息的RFID標簽,RFID閱讀器閱讀到鋼網的標簽信息,并將讀取的信息傳輸至STM32F103C8T主控系統。數字式張力計依次放置鋼網4個角落以及中間位置,檢測放置位置的張力數據。主控系統將采集到的鋼網信息和張力數據通過藍牙模塊發送至手機或上位機中,手機APP或上位機管理系統處理接收的各點張力數據,實現鋼網信息以及張力數據的智能化管理。本系統設計包括:1)容柵式數字張力計;2)RFID標簽閱讀系統;3)系統主控系統;4)藍牙傳輸系統;5)鋰電池充電管理系統等電路。系統框圖如圖1所示。

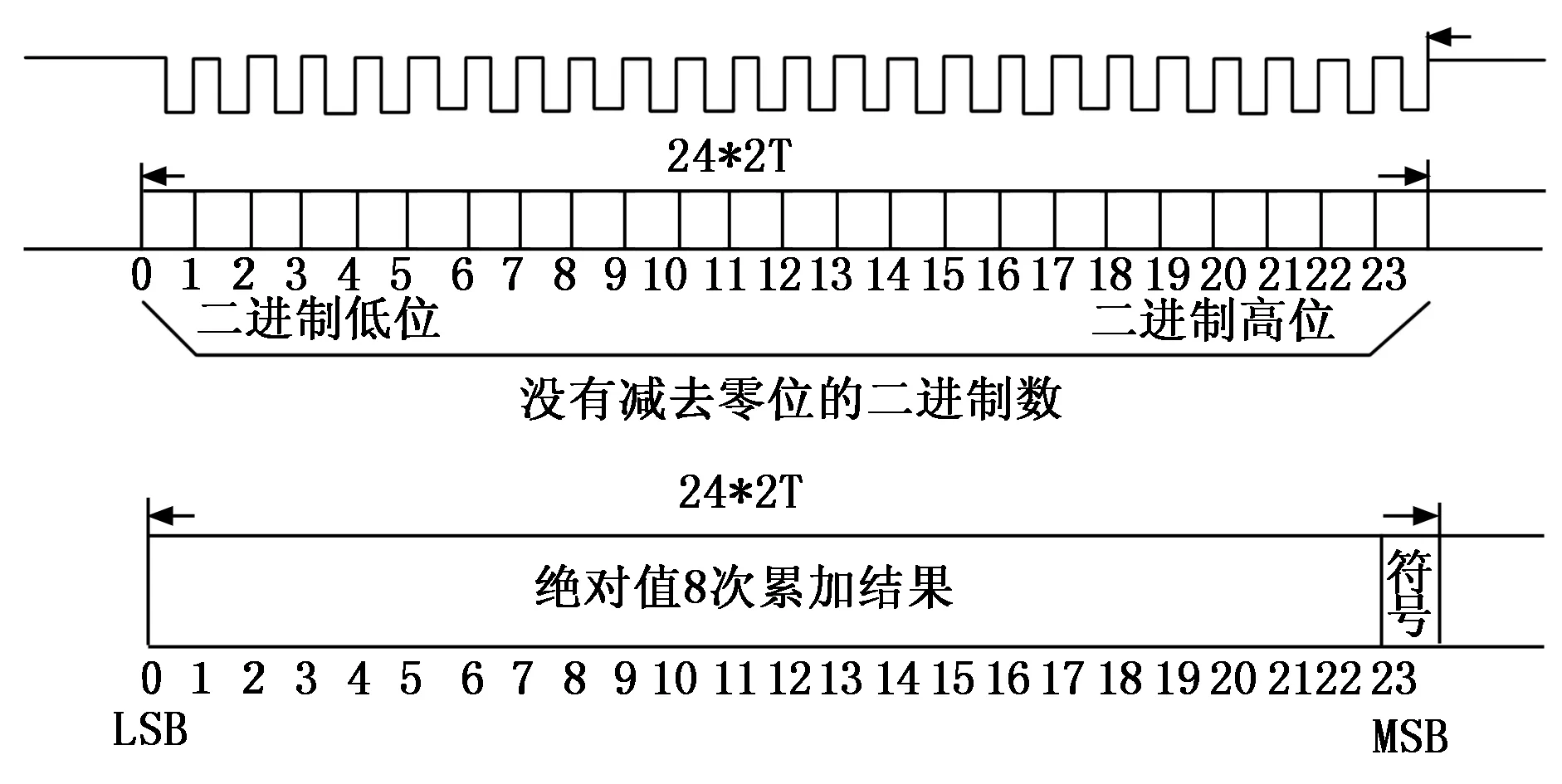

1.1 容柵式數字張力計

實現鋼網表面張力在線檢測和智能化管理,傳統的指針式張力計無法做到,需設計數字式張力計。容柵位移傳感器具有可靠、功耗低、體積小、重量輕、頻響速度快、安裝方便等優點[2]。本系統采用GC7626集成芯片作為容柵式數字式張力計數據采集芯片,實現性價比高的便攜式數顯式張力檢測系統[3-4]。GC7626在模擬部分電路和數字運算處理部分做了很多改進,具有四舍五入取舍功能以消除 5 μm顯示誤差。與此同時,可實現低至 20 μA 的低功耗。通過芯片外部的選擇端來決定選用晶體振蕩器還是 RC 振蕩器,降低芯片應用成本。為了適應測量工具不同供電條件和功耗管理的需求,GC7626芯片提供多種用戶可選的手動和自動的斷電方式。GC7626采用高等級的工藝平臺和先進的電路設計,芯片工作主頻可提高到 280 kHz,可以滿足測量應用中快速響應的要求。芯片內部集成的電路功能非常豐富,可提供多達 52 段 LCD 顯示符號,測量顯示范圍可達六位半,測量精度可達0.01 mm。同時備有串行接口輸出端,單片即可滿足各種精密測量工具的需求。

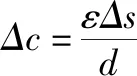

1.1.1 容柵式傳感器的基本原理

圖2 反射式容柵結構示意圖

1.1.2 GC7626數據采集系統

本系統設計GC7626為直線尺測量模式。設計原理如圖3所示。

圖3 GC7626控制原理圖

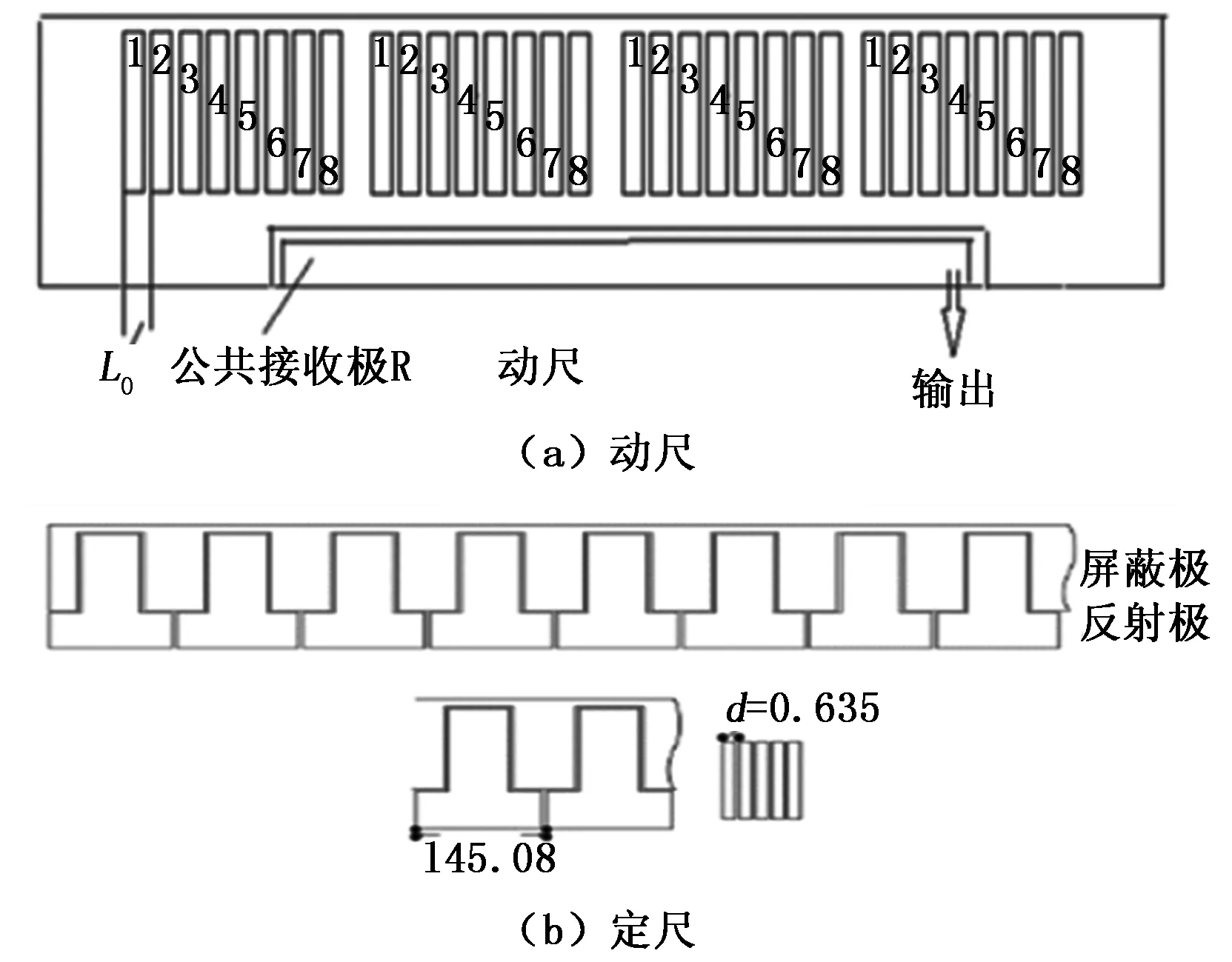

OUT1~OUT8為系統輸出接動尺發射極的1~8電極,COM1~4接液晶公共端,SEG0-SEG13接入液晶的段位腳。GC7626 通過電容傳感器來測量長度和角度(本設計設置為長度測量)。驅動器通過 OUT1~OUT8 終端傳輸調制信號到電容傳感器的鎖存電路,并從 TRANS 終端接收反饋信號。通過轉換相位差信號成長度(角度)數據,來顯示測量結果。測量精度可通過分辨率開關確定,設置值如表1所示。

表1 GC7276分辨率選擇定義

TRANS為反射電壓信號接收端TRANSDUCER,ZERO為復用數據時鐘端(CLK),FAST為復用數據端(DATA)。需傳輸數據時,按下FAST鍵,FAST鍵低電平觸發數據傳輸模式,任意位置按下FAST,輸出數據組在慢速和快速之間轉換,慢速每秒鐘傳輸5組數據,快速每秒鐘傳輸37組數據。輸出數據組傳輸結束后,系統進入等待傳輸狀態,直至下次FAST鍵按下。TRANS接定尺的輸入信號。

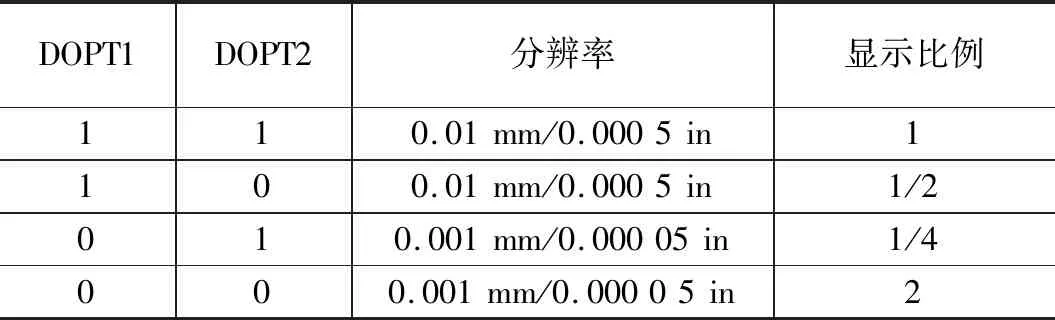

GC7626采用 ZERO、FAST 這兩個管腳做功能復用來改成了串行輸出測量數據信號。其中 ZERO 做串行同步信號,FAST 輸出測量數據信號。同步信號與數據信號波形入圖4所示。

圖4 GC7626C 串口同步時鐘和數據信號波形圖

1.1.3 主控系統

本系統以STM32F103C8T6為主控芯片,設計有:1)鋰電池充電電路;2)與張力計通信接口電路;3)鋰電池電量檢測電路;4)藍牙傳輸接口電路,設計電路圖如圖5所示。張力傳感器檢測到的張力數據通過ZERO(CLK)和FAST(DATA)接入數據傳輸系統,FAST、DATA)為OC輸出方式,因此本系統接口部分設計上拉電阻,如圖5所示。

鋰電池充電電路采用FS4056電池充電管理芯片進行設計,FS4056是一款高效的單節鋰電池充電管理芯片,采用恒定電流/恒定電壓線性充電器。鋰電池最高可充到4.2 V,系統電壓是3.3 V。為此,檢測電池電壓時,電池電壓經電阻R16、R18分壓后才可與STM32F103C8T6的PA1引腳連接進入AD轉換。本系統與手機APP采用藍牙通信,藍牙模塊選用DX_BT05-A模塊,該藍牙模塊采用美國TI公司CC2541芯片,配置256 Kb存儲空間,遵循V4.0 BLE藍牙規范。支持AT指令,用戶可根據需要更改串口波特率、設備名稱、配對密碼等參數。該模塊支持UART接口,并支持SPP藍牙串口協議,只需配備少許的外圍元件就能實現其強大功能。

2 RFID讀寫系統

每塊SMT鋼網貼有一塊含有該鋼網信息的RFID標簽。RFID讀寫系統采用13.56 MHz高頻電子標簽讀寫系統對數據進行讀寫操作,射頻輸出功率1 W,有效距離0.5 mm左右。本系統RFID閱讀器采用先進的標簽防碰撞算法,識別率高,速度快,每秒鐘可讀取80個標簽。RFID讀寫系統設計有一個串口,支持RS232或RS485串行通信協議。每張鋼網貼上標簽,標簽中寫入鋼網的相應信息。使用中,閱讀器讀取標簽中鋼網的相關信息,通過串口傳輸至本系統的主控系統中,主控系統將相關數據打包后通過藍牙發送至手機APP(或上位機軟件系統)中。

3 軟件系統

本系統軟件包括:1)張力數據讀取程序;2)RFID閱讀器數據讀取程序;3)藍牙通信程序;4)鋰電池電量數據采集程序;5)手機APP程序;6)上位機管理程序。1)~4)程序為STM32F103C8T6主控芯片中程序,用C語言在KEIL C環境下編程。手機APP在安卓系統手機中利用JAVA語言編制。

3.1 張力數據讀取程序

GC7626輸出的DATA數據分為兩段,前半段數據是絕對位移量、后半段數據是相對位移量。絕對位移量表示從絕對零點到測試位置的絕對距離,相對位移量表示從相對零點到測試位置的距離,絕對零點是固定不變的,是上電后系統認定的點為零點;相對零點是靈活變化的,相對零點是從按鍵 ZERO 按下時的點為零點。數據前后兩段數據的讀取間隔是17T(T=6.5 μs),在每次時鐘下降沿到來時進行一次數據讀取,其中需要采集的是后半段24位數據[8]。每個數據的寬度是2T,24位數據采用二進制編碼方式,低位在前、高位在后,最后位代表實際符號位(0代表正號、1代表負號)[9]。當讀取到的相對位移量的符號位為1(負號)時,需要先將讀取到的相對位移值進行翻轉處理之后再進行計算。

主控芯片STM32F103C8T6自動讀取GC7626測量的張力數據。STM32F103C8T6先將DATA(PB7)設置為輸出模式,給出脈沖低電平(模擬按鍵按下),然后將DATA(PB7)設置為輸入模式接收數據,從而實現數據的自動讀取。數據讀取按24位打包,然后按圖4的數據格式解包。

3.2 鋰電池電量數據采集程序

STM32F103C8T6提供3個12 bit位AD轉換器,此鋰電池電量數據采集時選用的是ADC1轉換器。鋰電池電量數據采集程序分為ADC1驅動和電量采集驅動兩部分。在ADC1驅動中又分為讀取ADC1通道采集的電量數值和ADC1的初始化。根據求平均值的次數對讀取的ADC1通道采集數值進行累加并對其求多次平均值作為ADC1通道讀取的電量數值。電量采集程序部分先依據采集次數進行累加ADC1通道讀取的電量數值,再由每次采集次數求出電量平均值。

3.3 主控系統軟件

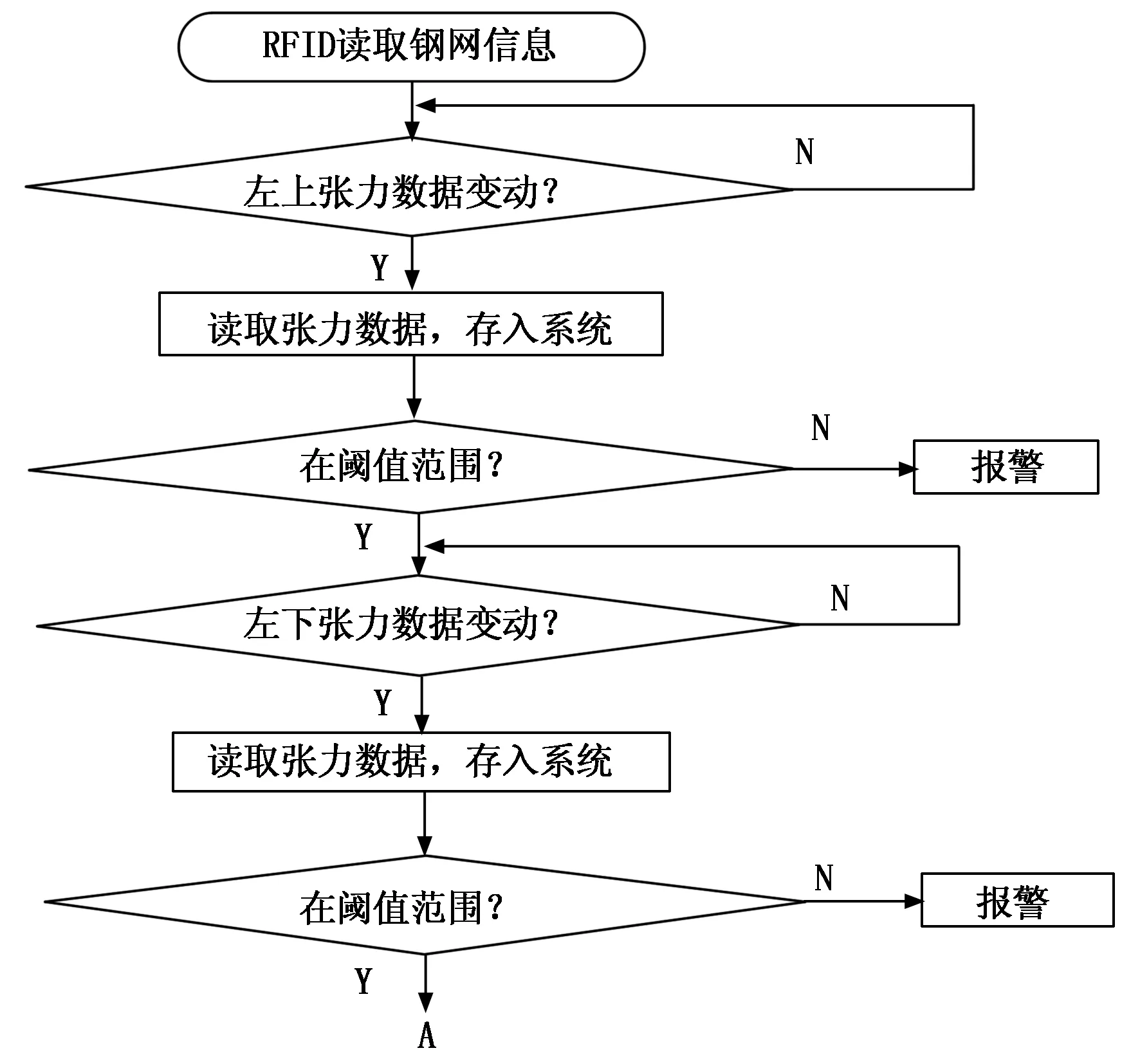

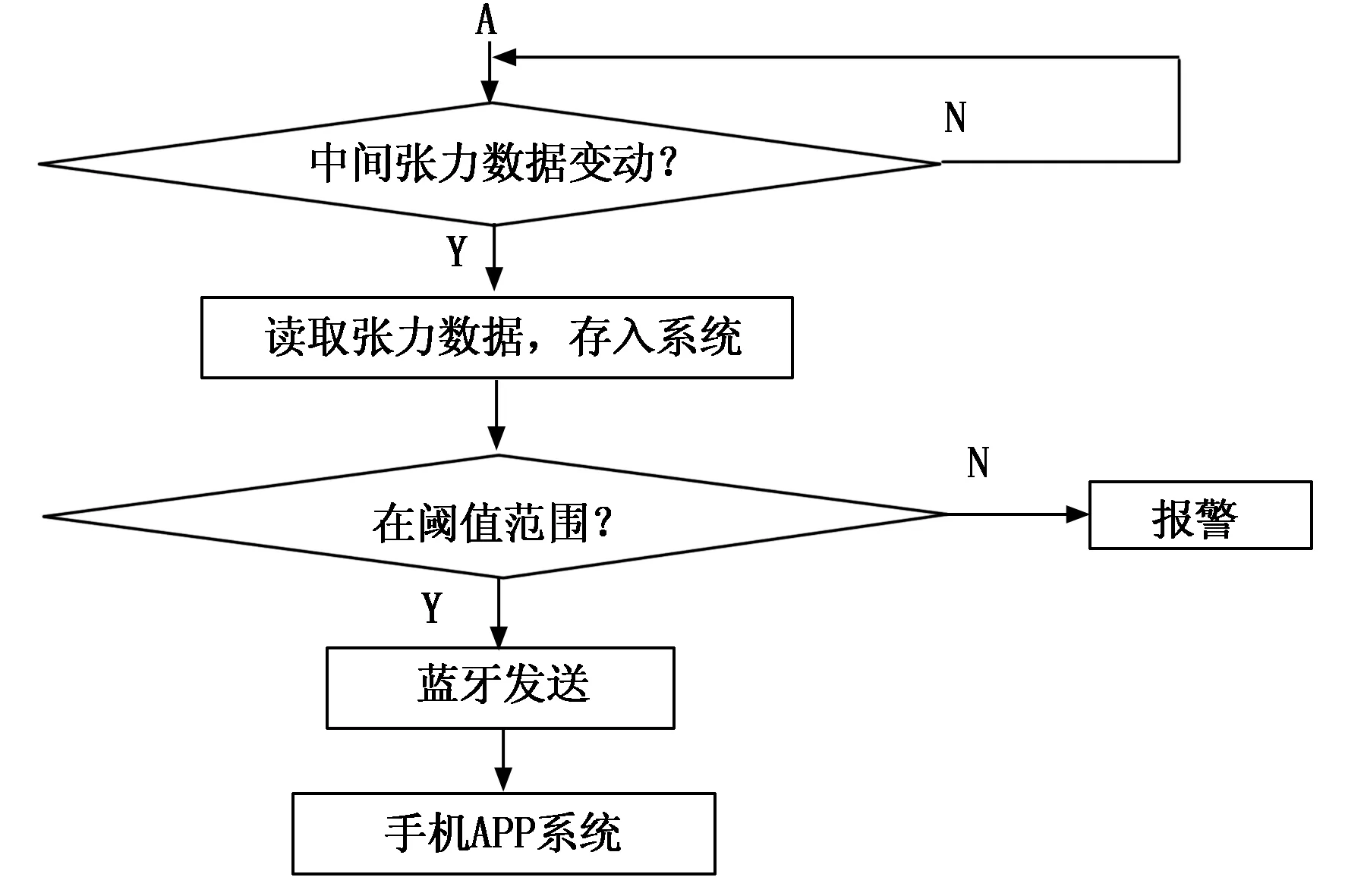

主控系統將讀取的鋼網標簽數據、張力計測量數據及電池電量數據按自定的通信協議,將數據通過藍牙發送至手機或上位機中。系統依次測量鋼網左上、右上、左下、右下、中間5個位置的張力數據。張力數據測量時,拿起張力計時,由于數據變化較大,主控系統自動進入數據待傳輸狀態,放下張力計后,數據系統自動進入通信程序,其流程如圖6~7所示。

圖6 主控系統軟件流程圖

圖7 主控系統軟件流程圖

4 手機APP系統

藍牙作為一種短距離的無線通訊技術已經在電子設備中得到廣泛應用,其能夠將不同設備連接起來,克服了有線傳輸線的限制[10]。本系統基于Android系統手機開發了一套鋼網表面張力管理APP。APP系統主要包括:1)與數字張力計藍牙模塊數據通信部分;2)鋼網表面RFID標簽識別,識別碼通過藍牙發送至手機APP中;3)鋼網管理信息庫。手機APP系統首先接收藍牙傳過來的鋼網的RFID識別碼,并以該RFID識別碼建立相應鋼網信息庫[11]。手機APP實時接收張力計檢測的鋼網表面張力值,將該值實時存入對應RFID識別碼編碼的鋼網信息庫中,通過將該數值與預先設定的標準張力閾值進行比對,判斷該點張力數據是否標準。如不在標準范圍內,則在界面上輸出相應的報警信息。當鋼網張力數據標準時,系統將數字存入系統的數據庫中,程序流程如圖6~7所示。

為了實現鋼網管理系統的智能化,系統在APP界面中設計了操作員工二維碼或條形碼工號閱讀功能。實際工作時,操作員先用手機掃描自己工號二維碼或條碼,只有有權限的操作元才能操作在線檢測系統,從而真正實現鋼網生產管理的智能化。鋼網管理APP管理主界面如圖8所示。

圖8 手機APP管理界面

5 實驗結果與分析

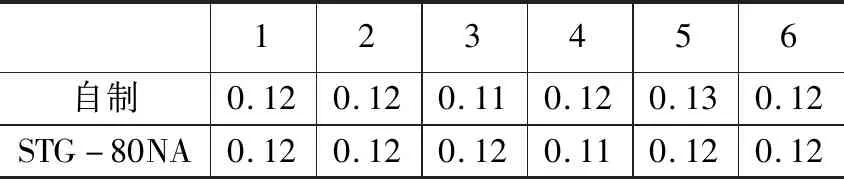

本系統為PCB印刷中SMT鋼網表面張力智能測試系統。實際應用中。操作人員手機上安裝自主研發的配套的APP,操作員打開APP操作系統后,用攝像頭先掃描自己的二維碼或條碼工號,輸入相應口令后進入手機操作系統。為了防止張力計本身誤差引起的鋼網張力測量不準,本系統進行張力測量時需操作員輸入測試張力計編號,以便張力測量問題追溯。完成以上操作后,操作員將SMT鋼網搬至RFID閱讀器的閱讀范圍里,閱讀器讀取鋼網編號,并顯示在屏幕上。鋼網張力測量時,一般需測量5個值,即4個角落張力以及中間部位張力,如圖8所示。采用本系統測量的張力數據與品牌STG-80NA張力計測量張力數據如表2所示。

表2 張力測量對照表

由表2可看出,測量同一點表面張力時,本系統研制的張力測量系統達到測量精度的要求,完全可用于SMT鋼網表面的張力測量。

6 結束語

本文設計一套自動數字式鋼網表面張力在線檢測系統。系統設計容柵式數字張力計、張力計數據傳輸系統、鋼網標簽閱讀系統、表面張力在線檢測軟件系統、手機APP系統等組成部分。通過容柵式數字張力計、鋼網標簽信息、手機APP系統三者協同工作,解決了工業生產印刷時鋼網表面張力無法實時檢測的難題,解決了鋼網生產時智能化管理的核心問題。本系統在實際鋼網生產中已通過計量認證并投入使用,提高了工廠生產效率和自動化水平,為協作單位帶來了可觀的經濟效益。