芻議如何提升供應商質量指標數據價值

劉斐 劉軍 劉亞慶 楊定宇 蘇韌偉

株洲時代新材料科技股份有限公司

一、引言

供應商質量管理是制造業質量管理的首道關卡。T公司作為軌道交通行業全球領先的部件供應商,其M品類采購具有小批量、多品種、控制項點種類和數量繁多的特征。采購產品的質量問題可能在多空間點、多時間點被不同的人發現,這就給質量數據的收集、分析和利用帶來了困難。目前,如同大多數制造商一樣,T公司主要通過設定質量指標并與供應商簽訂書面合同來控制采購產品質量。

高價值的數據累積形成量變,進而能從數據量,數據質量,數據分析能力以及創新性思維驅動傳統行業轉型升級(李永紅等,2019)。同時,供需雙方質量保證性合同內容的策略性和合理性,對質量管理至關重要(Reyniers D J,1995)。本文將對如何優化T公司M品類質量保證性合同的供應商質量指標的設定,以及對如何提升指標的數據價值進行研討。

二、質量指標的設定與討論

當前,T公司對M品類設定以下質量指標,并將質量指標簽署進質量保證性合同:

一次交檢合格率,即首次交付來料檢驗的合格產品占交付產品總數的百分比,用以表征來料檢驗的質量狀態。PPM值為每一百萬個產品中的不良率的統計標準,在汽車行業廣泛運用。指標對該品類的供應商都很容易解釋。我們從三個方面對以上指標用以評價供應商質量水平是否合理,以及評價方法是否足夠科學展開討論。

(一)考察指標的可比性

首先,我們要考察的是兩指標在十家供應商之間的可比性。基于采購產品實際情況,我們從產品差異和供應量差異的維度考慮可比性。就M品類而言,從采購產品應用場景、形狀、材質、加工工藝四個角度講,差異頗大。以下料為例,部分產品是以金屬板金件為原材料,部分產品是以金屬管材或者棒材為原料加工,且材料規格和設備精度差異很大。從工藝過程角度,部分產品未涉及特殊工藝,部分產品涉及特殊工藝如焊接、熱處理等,且不同類型產品的工藝路線差異頗大。就一次交檢合格率而言,來料檢驗的抽檢制度也會對可比性產生影響。不同產品類型以及不同交檢量對應的抽檢比例不同。同一產品分為關鍵項點,重要項點和一般項點進行檢驗,不同項點的抽檢比例也有差異。一旦判定為批拒收,拒收數量為交付批產品總件數。以上均會影響一次交檢合格率的可比性。在考察期內,不同供應商產品交檢量差異很大。十家供應商M品類總供應量均值和中位數均只有20余萬,最小值僅為4余萬的情況下,使用PPM值作為評價指標顯失妥。不同供應商在不同類型產品供應量差異也很大(圖1)。由于供應量參與指標分母計算,指標在十家供應商之間不具備可比性。

(二)指標體系的動態性

對上述兩指標的收集體系流程涉及多環節和多部門(圖2)。對指標體系的動態性考察需要慮及在不同產品不同的檢驗判定標準、數據人工匯總與系統導出結合、部門和人員之間的合作、以及指標閾值的更改。產品在整個流轉過程中操作人員依照來料檢驗卡片、過程檢驗卡片對產品進行檢驗。數據導出和單據信息由接口人員統一按照指定周期統一收集。數據可獲得性和及時性、準確性、銜接性、客觀性被質量管理體系保證。質量管理評審對供應商在兩指標的表現定期評價,依據上個考察周期修正下個考察周期的閾值設定。同時,企業資源計劃系統的逐步完善,數據倉庫的建立乃至商業智能系統的上線也可以減少跨部門合作溝通以及統計操作帶來的失誤。指標的動態性在T公司質量管理體系內表現均較好,數據收集覆蓋整個制造過程,完整性較好。

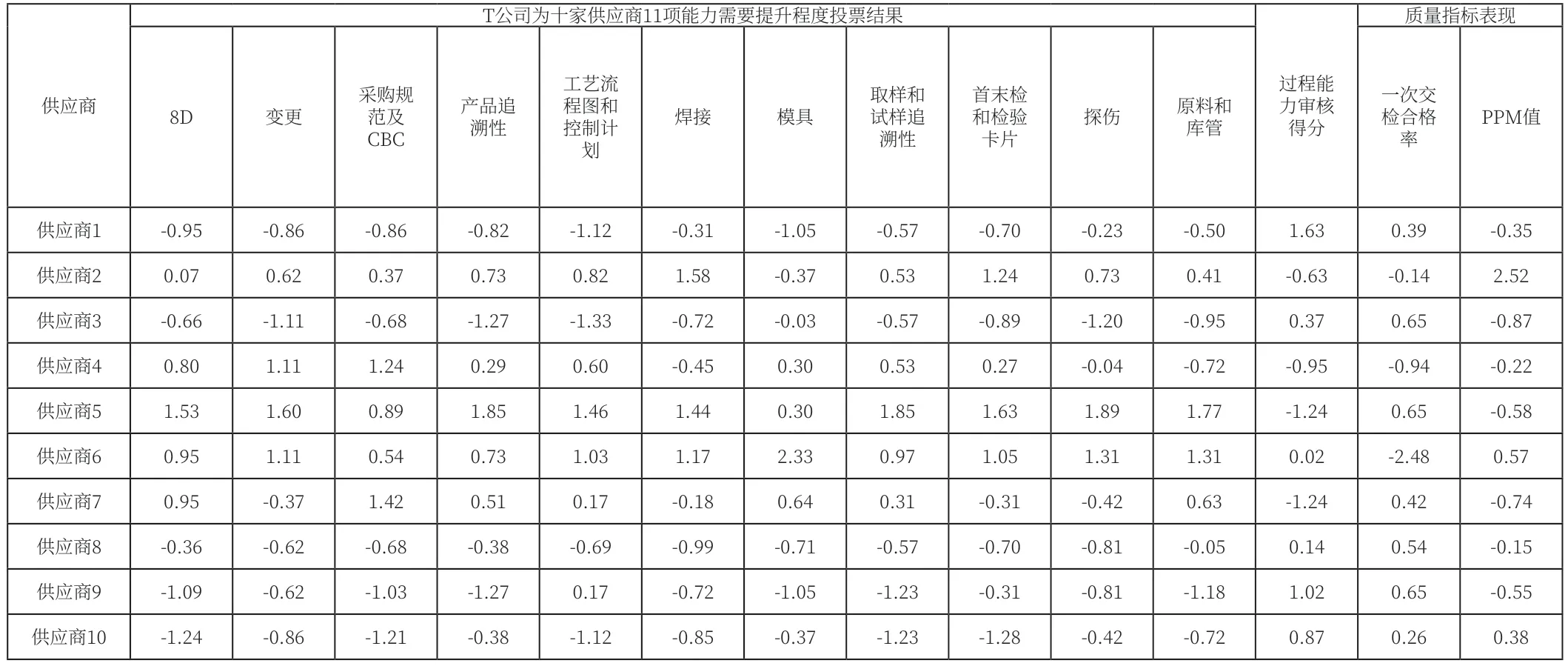

表1:考察期內能力需求投票結果、質量管理體系評價與評價指標

*表1為標準化后數據。

* T公司為十家供應商11項能力需要提升程度投票結果與PPM值為越低越優,一次交檢合格率與審核得分為越高越優。

(三)過程效果的統一性

為考察用上述兩指標衡量供應商的質量表現,通過考核或激勵促進其改善的過程是否能達到相應效果,在考察期期末我們組織T公司與十家供應商工作關聯最密切的技術、工藝、制造、檢驗與采購人員對M品類供應商最需要提高的11項能力進行投票。同時,我們收集了專家組在考察期內最近一次對十家供應商的過程能力審核的評分(表1)。由于11項能力投票之間相關系數大部分在0.6以上,我們用主成分分析進行降維。我們根據降維結果選取四個主成分,將其分別命名為綜合能力、質量整改與技術溝通、工藝檢驗變更策劃能力以及特殊工序能力。四個主成分累計貢獻率96.55%。根據四個主成分進行k-Median聚類,聚四類輪廓系數最優,為0.29(表2)。

表2:根據T公司對供應商需要發展能力投票的聚類結果

由此可見,類別0供應商的綜合能力和特殊工序能力被認可,工藝檢驗變更策劃能力需要提升。類別1供應商的綜合能力稍遜,工藝檢驗變更策劃能力比較被接受。類別2供應商的綜合能力被認為迫切需要提升。類別3供應商在質量整改與技術溝通方面普遍引起不滿,特殊工序能力需要顯著提升方可提高客戶滿意度。但是僅根據十家供應商在一次交檢合格率和PPM值的表現,我們未能看到如上信息。指標不足以支撐供應商分級分類管理計劃的制定,我們需要對指標進行科學性分解。將一次交檢合格率和PPM值分別以及共同與質量管理體系得分進行回歸分析,所得結果均可證明回歸模型不成立,兩指標皆難以線性表征供應商的過程能力。綜上所述,當前的指標系統的過程結果統一性并不好。

三、總結與展望

T公司訂立一次交檢合格率和PPM值為質量指標,其質量管理體系基本可以保證指標體系的動態性,但考察指標可比性較差以及在過程效果的統一性不足直接導致指標的數據價值不高。考察指標的可比性較差導致指標對供應商的質量水平表達不夠合理,過程結果統一性不足導致無法利用供應商在指標的表現對其進行分級分類管理。細化評價指標提升可比性和過程結果統一性對T公司十分必要。我們認為以下路徑可以提升指標價值:1)對M品類的產品進行分類細化。基于產品要求、加工工藝、使用風險以及商務因素對其進行聚類,根據聚類結果分產品組。在同一產品組的基礎上運用指標對供應商進行比較,可以提升考察指標可比性。2)對不同產品組采取不同的抽樣方案進行檢驗,判定批拒收或者批接收。充分利用指標體系的動態性,在來料環節采取統計交付批拒收率,并將其納入書面合同。3)對不同產品組在來料環節和生產制造過程中產生的問題進行分類,繪制質量管理的柏拉圖。將比例較大質量問題納入書面合同,督促供應商每個合同周期都進行一定的改善。由此,過程和效果的統一性得以提升。