新能源汽車節能驅動電機研發現狀及設計驗證研究

劉春 四川希望汽車職業學院

一、節能驅動電機產品研發現狀

我國從20世紀90年代后期進行新能源汽車節能驅動電機的研發工作,已能自主研發新能源汽車需求的各類電機,但是新能源汽車節能驅動電機產品標準化工程技術與發達國家仍有很大差距,尤其在零部件、材料技術與國際先進水平差距明顯。表現在如下幾個方面:一是大功率、高效率與產品的小型化問題。當前節能驅動電機系統機電集成度不高,優化設計能力不強;關鍵零部件、材料高度依賴進口,無法實現優化設計和制造;熱能管理和冷卻散熱系統基礎研究不足,存在技術障礙;二是系統可靠性規范不完整。缺少長期可靠性設計和評估規范,系統的可靠性測試不充分;三是關鍵零件基礎研究不足。缺乏對關鍵零部件所有材料基礎性研究不足,自主材料利用率偏低,評估程序標準化研究和主要性能指標體系建立的規范性研究都顯得不足,產品的性能數據不健全、不全面;四是節能驅動電機總成成本居高不下。節能驅動電機全產業鏈部件尚不能自給自足,關鍵部件依賴進口,成本居高不下;五是節能驅動電機控制系統設計理念和平臺與國際先進水平有差距。需要不斷加強對節能驅動電機與整車控制系統的協調控制,提升轉矩控制的平順性與舒適性,滿足汽車的動力性、經濟性、舒適性、安全性;六是節能驅動電機產品標準化研制滯后。節能驅動電機標準化生產和質量控制能力不足,制造工藝水平落后,生產線自動化程度低,導致電機產品可靠性、一致性差。

二、節能驅動電機產品研發標準化原則

節能驅動電機產品研發標準化原則如下:一是流水線、智能化的制作技術。要滿足高質量、產品性能一致性要求,確保產品的可靠性、耐久性、標準化生產,滿足產業鏈產品的匹配等要求;二是采用多系統光機電集成策略和方案。電機、減速機、發動機總成或電機與變速器的總成,節能驅動電機總成有利于減少系統的質量、體積,降低系統的制造成本和提高系統的成本和系統的耐用性;三是解決好大功率、高效率與小型化輕量化的矛盾;尤其有關注電機冷卻系統的設計,從節能驅動電機內熱量的充分排出為考量條件;四是滿足電機的可靠性、耐久性以及不同工況環境的適用性。可以從節能驅動電機組成的關鍵部件與使用材料入手,按照應用要求,科學確定電機產品耐久性、不同工況環境的適應性以及性能技術指標、驗證方案等規范。五是節能驅動電機控制器接口與電能變換器之間的電氣參數匹配。節能驅動電機的性能參數標準要滿足電機控制器的最大轉矩、電流控制與恒功率寬調速控制策略,從而提高電機效率、磁性材料利用率,實現電機能力與電能變換器容量在整個運行過程中不同工況的最佳匹配。六是節能驅動電機機械連接端口、汽車傳動系統之間的機械聯結參數匹配。尤其關注高強度輕量化技術與機械聯結參數匹配,確保電力驅動系統的可靠性以及固有頻率、動態響應性能。能夠科學驗證冷熱機不同狀態的電機結構模態和匹配參數的合理性,能夠避開節能驅動電機運行范圍內的共振現象;七是保證電機總成系統與整車系統熱性能參數匹配。遵循汽車電力驅動系統熱能管理總目標和散熱需求,需要對節能驅動電機與整車系統的熱性能參數進行匹配計算,從而合理確定整車冷卻方式、換熱系統結構型式和材料的選擇。

三、節能驅動電機關鍵性能指標合理性驗證

節能驅動電機各個參量的標值為其以物理量單位表示的實際值與所選定的基準值之比。各參量的基準值界定如下:電壓:額定相電壓UN/V;電流:額定相電流IN或功電流IW=PNX103/mUN;功率:額定視在功率SN=mUNIN或額定輸出功率PNX103;頻率:額定頻率fN/Hz;阻抗:UN/IN或UN/Iw/Ω。在新能源汽車節能驅動電機總體設計階段,需要快速判斷電機的主要尺寸、線負荷、電流密度、定子鐵心齒部磁感應強度、磁軛部磁感應強度等參數設計的合理性和匹配度,這些指標對電機的功率密度、轉矩密度有直接的影響,優化設計時必須從力學、熱效應等多個方面進行綜合對比分析,從而確定最佳設計方案。下面即對節能驅動電機關鍵性能指標如力能指標、熱效應指標、應力指標等幾個方面合理性驗證提供一些建議:

(一)節能驅動電機驅動能力性能參數分析

電機功率密度包括功率體積密度PVden和功率質量密度PWden。功率體積密度:PVden=PN/Vtal;功率質量密度:PWden=PN/Wtal。其中,PN為電機額定輸出功率(W);Vtal為電機的總體積(m3);Wtal為電機的總質量(kg)。

電機轉矩密度包括轉矩體積密度TVden和轉矩質量密度TWden。轉矩體積密度:TVden=TN/Vtal=PVden/Ω;轉矩質量密度:TWden=TN/Wtal=PWden/Ω。其中,TN為電機額定輸出轉矩(N·m);Ω為電機轉子角速度 (rd/s)。

電機材料利用系數Cw和電機體積利用系數Cv定義:Cw=(PWden/Wtal)Ω;Cv=(PVden/Vtal)Ω。其中,Ω為電機的效率。

(二)節能驅動電機散熱性能分析

電機產生熱量面密度反應了需要通過電機散熱表面單位面積散出的熱量,電機冷卻系統的設計必須按照熱面面密度數值進行。

電機產生熱量面密度定義為:Hdiss=Σp/Sdiss,其中,Σp為總損耗(W);Sdiss為電機散熱表面積(m2)。

電機散熱表面積定義為:Sdiss=πDosLef,Dos為定子鐵心外徑(m)。

(三)節能驅動電機的應力分布分析

電機的轉子轉速會受到向心加速度多產生的機械應力的限制,確定電機運行的最高轉速很重要,這會影響到電機運行安全。在電機總體設計時可以將轉子等效為厚壁的圓筒來估算相關參數。

轉子外圓線速度為:υ=ΩRo,其中,Ro為轉子外圓半徑(m)。

若以轉子外圓半徑Ro為基準來表示電機轉子內徑Ri和任意半徑r的相對值,則有定義:

α=Ri/Ro;X= r/Ro。

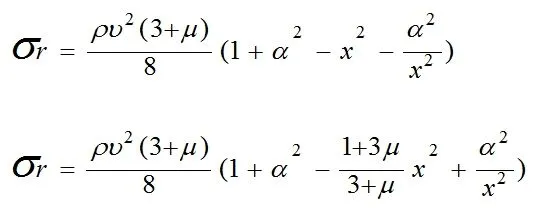

則電機轉子任意半徑r處的徑向應力和切向應力函數如下:

式中,μ為應力計算點的泊松比;ρ為轉子材料的密度(kg/m3)。

節能驅動電機轉子最大切向應力產生在轉子內圓與轉軸的交界處,如下:

交界處材料主要為硅鋼片,該材料的力學特性為:ρ=7.8 x 103kg/m3, μ≈0.3,許用切向應力 [σs]<4x108N/m2。

必須要驗證轉子在極限轉速時,轉子內圓處的最大切向應力是否在硅鋼片的許用切向應力范圍內。

四、結論

本文闡述了新能源汽車節能驅動電機產品設計存在的主要問題以及面臨的主要挑戰,提出了節能驅動電機產品研發總體設計流程和電機關鍵性能指標如力能指標、熱效應指標、應力指標、臨界轉速等幾個方面合理性驗證提供一些建議,這為后續建立多物理場計算模型和搭建載荷譜仿真分析平臺打下良好基礎。為新能源汽車節能驅動電機產品化、工程化研發作了一些探索。