自動裝卸系統(tǒng)在汽車行業(yè)的規(guī)劃與應用

文/ 本刊記者 江 宏

上汽變速器煙臺基地引入大量物流自動化先進技術,實現(xiàn)了物料裝卸自動化、物料輸送自動化、物料倉儲自動化、物料揀選上線自動化、總成下線裝卸自動化、空箱返回自動化等入廠物流全過程自動化的智慧工廠。自動裝卸系統(tǒng)作為整個工廠智能化物流系統(tǒng)的重要組成部分,從滿箱卸車到空箱裝車,可以在5分鐘內全部完成,完全替代了叉車作業(yè),大幅提高了物流效率。

上海汽車變速器有限公司煙臺基地(簡稱“上汽變速器煙臺基地”)上汽變速器煙臺基地由世界500強企業(yè)上汽集團下屬的上海汽車變速器有限公司投資興建,2004年落戶煙臺,主要從事汽車變速器系統(tǒng)的生產和銷售,目前已成為全國第二大汽車變速器生產基地。

上汽變速器煙臺基地作為上汽集團工業(yè)4.0智能制造的試點單位,2018年11月,在公司總經理錢向陽的帶領下,成立了物流自動化項目實施小組。由公司副總經理高毅華擔任組長,由物流部執(zhí)行總監(jiān)劉盛東擔任項目總監(jiān)、物流工程科高級經理陳煒峰擔任項目經理,在上汽變速器煙臺基地實施物流入廠全自動化的項目。

2019年6月,全新規(guī)劃建成的上汽變速器煙臺基地CVT(無級變速器)項目,從智能生產、智能維修、智能物流、智能質量四個方面打造了業(yè)內綠色智能制造示范工廠。在智能物流方面,通過AS/RS立體庫、拆垛機械手、自動裝卸系統(tǒng)、智能輸送系統(tǒng)和AGV等自動化設備,將倉儲系統(tǒng)與生產線無縫連接,實現(xiàn)了物流作業(yè)的高度自動化與智能化。本文重點介紹該項目一大亮點—自動裝卸系統(tǒng)的規(guī)劃與應用。

項目概況

據悉,上汽變速器煙臺基地CVT項目總投資4.9億元,包括CVT180及CVT250兩個項目。其中,TS11(CVT180)產品由上汽乘用車技術中心負責設計研發(fā),上汽變速器負責產業(yè)化建設。

由因格智能規(guī)劃建設的TS11廠內物流自動化系統(tǒng)項目是一個全廠自動化整體實施項目,參見圖1。該項目施工區(qū)域10810m2,涉及鋪設自動化輸送線310m,AGV運行路線750m,收容物料SKU合計160種,日均物料周轉數(shù)量合計約1650箱,成品日均周轉110托,機器人快速揀選系統(tǒng)庫位3100個,自動化立體庫儲位448個。TS11項目最終實現(xiàn)了生產作業(yè)完全自動化、物料輸送完全自動化、倉儲完全自動化的智慧工廠智能生產目標。而以自動裝卸系統(tǒng)為主的智能化出庫系統(tǒng),實現(xiàn)了成品裝配后自動高效的出庫裝車,大幅提高了物流效率。

方案設計與系統(tǒng)組成

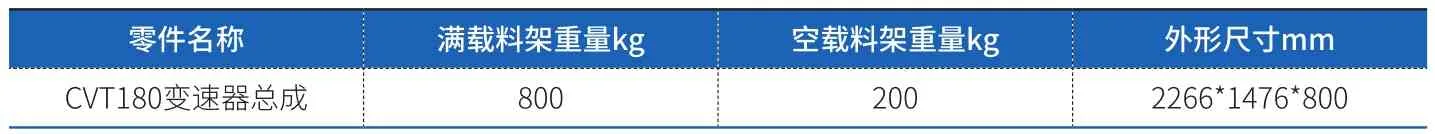

變速器總成物料分為零部件和成品兩大類。零部件中的大件采用卡板箱、小件用川字托盤進行裝載。小件先放置在周轉箱中,并統(tǒng)一碼放在川字托盤上。周轉箱共有四種規(guī)格形式,最大質量15kg。具體數(shù)據見表1、表2。

作為整個工廠物流自動化、智能化的重要組成部分,自動裝卸系統(tǒng)是因格智能根據TS11項目的物料特點和載重進行自主研發(fā)的。自動裝卸系統(tǒng)構成如下:3臺自動裝卸平臺+3臺空料箱回收線+2臺自動裝卸車+4臺AGV+輥筒料車,總投資額300萬元,投資回報期1年。其中,自動裝卸車的線體規(guī)格為9100mm×2300mm(不含驅動長度),線體厚度95mm(提升)/ 78mm(下降),額定載重30噸,額定輸送速度約9m/min。

自動裝卸系統(tǒng)兼容兩種箱型(托盤和卡板箱),承載使用滑鏈+氣囊方式,確保了重箱物料輸送的穩(wěn)定性和可靠性;裝卸平臺使用移動雙平臺,卸貨至A平臺后,緩存空箱的B平臺可以自動平移與卡車對接進行空箱裝車,大大提高了裝卸車效率。

值得一提的是,該項目技術難點頗多,如,成品自動下線后對成品料架的堆碼要求精度很高(4個錐孔對接)。因格智能設計研發(fā)的自動堆碼設備保證了堆碼精度,同時料架條碼掃描后自動與MES系統(tǒng)對接進行報交過賬;料架在輸送線上緩存滿之后,使用自動裝卸系統(tǒng)將滿料架全部一次性裝車,整個裝車可以在2分鐘內完成,效率非常高。

自動裝卸作業(yè)流程

1.滿載車輛對接

裝貨平臺正常運行(綠色信號燈顯示)情況下,裝有CYSC雙層車載裝卸系統(tǒng)的卸貨車輛可以倒車與裝卸垛口進行對接。

2.自動卸車

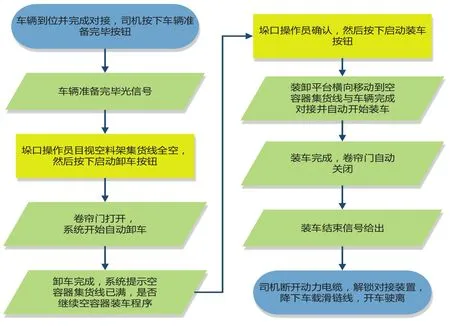

圖2 成品自動卸車與空容器自動裝車流程

表1 零部件數(shù)據

表2 成品貨物數(shù)據

車輛倒車到位后,卷簾門自動開啟,司機下車后檢查裝卸系統(tǒng)狀態(tài)是否正常,車輛與垛口之間的位置是否準確,對接裝置是否牢靠鎖定,確認無誤后,即可連接車輛與垛口設備的連接動力線纜和信號線纜;此時司機可以按下卸貨按鈕。如果CYSC雙層滑鏈集貨線上仍有貨物沒有卸貨完畢,車輛進入等待狀態(tài),必須等雙層滑鏈集貨線上全空情況下系統(tǒng)自動啟動卸貨流程。卸貨程序啟動前,軌道導引臺車首先根據指令到達預定位置,然后入庫口處的安全阻擋器下降到位,車內滑鏈線、鏈條過渡線和CYSC雙層滑鏈集貨線同時啟動,將車內的托盤和卡板箱同步輸送到雙層集貨線上。輸送過程中,操作人員需要觀察貨物卸車情況,如果出現(xiàn)異常情況可隨時拍下急停按鈕終止作業(yè)。等待貨物全部卸車完畢后,輸送系統(tǒng)自動停止輸送,貨物安全阻擋裝置自動起升到位,人機界面給出卸車完畢提示,并給出等待裝車提示,平臺自動進入等待裝車狀態(tài)。

3.空容器(托盤和卡板箱)自動積放

設備啟動后即進入空容器自動積放過程。自檢正常后,軌道導引臺車確認其停靠位置為預定位置,然后整機向前端設備發(fā)出等待積放信息。前端線體收到該信息后,方可啟動輸送線往鏈式空容器集貨線上送貨。送往空容器集貨線的貨物必須達到的要求為:托盤上料箱疊盤整齊,不超出托盤邊緣,位置誤差不超過±10mm,輸送速度必須與雙層空容器集貨線輸送速度一致(約9m/min),雙層的輸送面高度均必須與集貨線輸送面高度一致,空容器放置規(guī)整,不可出現(xiàn)歪斜的狀況。

當雙層鏈式集貨線檢測到貨物從前端線體進入輸送區(qū)域后立即啟動進行貨物輸送,當貨物完全輸送到集貨線上后輸送停止,進入等待狀態(tài)。

4.空容器自動裝車

車輛卸貨完畢后,系統(tǒng)隨即進入自動裝車狀態(tài)。首先,系統(tǒng)確認全部卸貨貨物均已進入CYSC雙層滑鏈集貨線上,并且系統(tǒng)同時確認雙層鏈式空容器集貨線已經裝滿空容器;然后系統(tǒng)控制軌道導引臺車移動到裝車位,并開始裝車操作。通常在按下按鈕后,卸車作業(yè)和裝車作業(yè)將在10~15分鐘內完成。操作人員需要保持觀察卸車和裝車狀態(tài),如果出現(xiàn)物料剮蹭車廂門框等問題,必須及時終止作業(yè),將歪斜的物料或者容器進行異常處理后方可繼續(xù)裝卸程序。

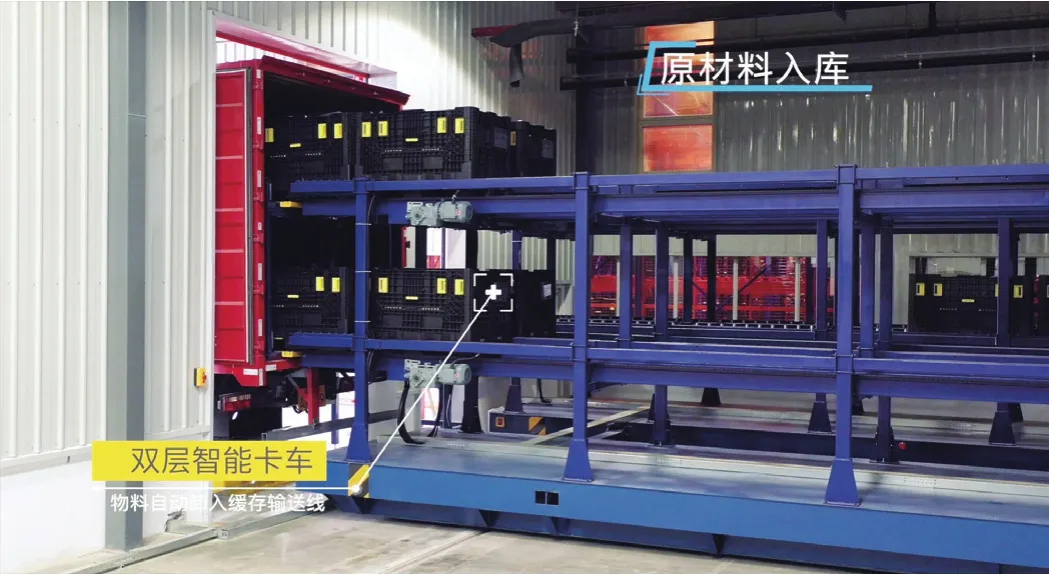

圖3 卡車對接全自動裝卸平臺

圖4 物料從雙層卡車自動卸貨到緩存輸送線

圖5 成品堆碼

圖6 成品自動裝車

5.車輛解鎖

司機收到確認裝卸完畢的信號以及觀察到卷簾門正常關閉后,即可斷開車輛與垛口設備的連接線纜,并關閉車尾的控制柜門,確保CYSC車載裝卸系統(tǒng)可升降重載輥輪組及尾段滑鏈輸送系統(tǒng)全部下降到底,同時車尾的安全阻擋器已經升起;等待20秒并確認放氣完成后,方可解鎖車輛對接系統(tǒng)的鎖定裝置,解鎖車輛后車輛方可駛離垛口,并注意往前駛出一段距離后需要停車關閉車門后安全駛離。

需要說明的是,自動裝車系統(tǒng)在異常處理完畢或手動調試狀態(tài)時可進行手動運行,在手動運行時可以根據觸屏提示進行手動操作。貨物手動裝車流程如下:當車輛脫離平臺進行獨立操作時,打開車尾控制柜,將旋鈕旋轉到叉車模式即可,此時儲存在控制柜內的遙控激活,操作采用遙控進行裝卸控制。一般來說整個操作過程由司機完成,當叉車工將貨物準確放入車廂門內后,司機需要檢查貨物放置的位置偏差在合理范圍內,然后即可遙控控制貨物往車廂內移動一段距離;重復以上動作直到完成全部貨物裝車。需要注意的是,上下兩層的滑鏈輸送控制可單獨控制,裝貨時需要把每層左右兩個貨物放入后按下遙控,此時同一層的貨物同時往車廂內移動,裝車的過程中不可降下車尾的貨物安全阻擋裝置,以避免操作異常而導致貨物滑落,造成安全事故。完成裝車后,即可斷開動力電纜,收起遙控裝置,關閉貨箱門駛離。

應用效果

據上海汽車變速器有限公司物流工程科高級經理,也是本次項目的項目經理陳煒峰介紹,TS11項目是公司甚至是整個汽車零部件行業(yè)的物流智能化系統(tǒng)標桿項目,通過整套的智能物流解決方案,大大提升了物流信息化與智能化,有助于實現(xiàn)柔性制造。該項目實現(xiàn)了多個方面的突破:

一是無人化場景實現(xiàn)。項目從原材料入場卸貨,到入庫存儲、物料出庫上線,一直到成品下線完全采用自動搬運,成品料架自動裝車,所有環(huán)節(jié)全部實現(xiàn)了無人化操作。

二是流程簡化,大大減少了人為干預造成的錯料、貨損等。從物料到場到物料配送上線,全部是自動化完成,通過智能WCS系統(tǒng)對物料全部是智能追蹤,完全不需要人員參與,減少了員工識別上的差錯幾率,同時也大大減少了拉動不均衡(多配送、少配送、早配送、晚配送)造成的線邊工位物料擁擠或者缺料的風險。

三是物流作業(yè)效率大大提升。特別是自動裝卸車系統(tǒng)的應用,從滿箱卸車到空箱裝車,都可以在5分鐘內全部完成,整個裝卸貨過程只需司機按下按鈕,完全替代了叉車作業(yè),省去叉車與裝卸工,減少人力,人員成本優(yōu)化70%以上;裝卸作業(yè)零貨損,安全風險低;裝卸效率大幅提升,與叉車作業(yè)相比效率提高10倍以上。此外,采用自動裝卸系統(tǒng)還可以節(jié)省大量運力與倉儲面積,單日可節(jié)約3輛次以上的運力,成品物料裝卸和空器具回收僅需要占用2個道口空間。