間隙環(huán)流對十一柱塞航空液壓泵轉(zhuǎn)子系統(tǒng)臨界轉(zhuǎn)速的影響分析

權(quán)凌霄, 車世超, 孟凱林, 張英臣

(1.燕山大學(xué) 河北省重型機械流體動力傳輸與控制實驗室, 河北 秦皇島 066004;2.燕山大學(xué) 機械工程學(xué)院, 河北 秦皇島 066004;3.中航工業(yè)金城南京機電液壓工程研究中心, 江蘇 南京 211106)

引言

近年來,我國在大型民用客機研制方面取得了重大突破,支線客機ARJ21-700順利取得適航證并獲得600余架訂單,大飛機C919首飛成功并預(yù)計于2019年完成全部6架實驗機的加工制造。這些研制工作極大地推動了中國大飛機的發(fā)展,同時產(chǎn)生了一大批共性關(guān)鍵技術(shù),為提升我國的科研水平起到了極其重要的作用。然而,我國在飛機系統(tǒng)設(shè)計、關(guān)鍵基礎(chǔ)元件的研制等方面,與國外仍有較大差距。以液壓能源動力系統(tǒng)為例,其中液壓泵等很多液壓元件仍不能自給自足。此外,航空軸向柱塞泵是飛機液壓能源動力系統(tǒng)的心臟,是發(fā)展民機的重中之重[1],隨著民機液壓系統(tǒng)不斷追求高壓、高速、高功重比方向發(fā)展,對航空泵的基礎(chǔ)理論研究和產(chǎn)品研制提出更高的要求,尤其是對軸向柱塞泵性能和壽命影響很大的振動產(chǎn)生機理及振動控制研究工作,更應(yīng)該受到重視。

軸向柱塞泵是一種典型的旋轉(zhuǎn)機械,其旋轉(zhuǎn)組件與聯(lián)軸器、電機轉(zhuǎn)子系統(tǒng)等構(gòu)成一個完整的泵-電機轉(zhuǎn)子系統(tǒng)[2]。但是與大多數(shù)常見的旋轉(zhuǎn)機械不同,泵-電機轉(zhuǎn)子系統(tǒng)中的液壓泵缸體及柱塞部分浸泡在液壓油中,根據(jù)轉(zhuǎn)子動力學(xué)理論,這樣的轉(zhuǎn)子系統(tǒng)屬于濕轉(zhuǎn)子系統(tǒng)[3]。其周圍的油液隨著轉(zhuǎn)子系統(tǒng)旋轉(zhuǎn),會產(chǎn)生間隙環(huán)流[3],會對轉(zhuǎn)子系統(tǒng)性能產(chǎn)生明顯影響,其作用規(guī)律與多種因素相關(guān)。

國內(nèi)外在間隙環(huán)流對轉(zhuǎn)子系統(tǒng)作用機制方面開展了很多的研究工作。何洪慶等[4]以三盤雙支撐同軸渦輪泵為對象,考慮泵內(nèi)流體的作用,研究流體對其轉(zhuǎn)子系統(tǒng)的動力學(xué)特性的影響。師名林等[5]以Jeffcott 轉(zhuǎn)子為研究對象,研究了轉(zhuǎn)子和間隙環(huán)流的耦合作用規(guī)律,獲得了轉(zhuǎn)速和轉(zhuǎn)子偏心等對轉(zhuǎn)子系統(tǒng)的影響規(guī)律。權(quán)凌霄等[6]以斜盤式軸向柱塞泵-電液組轉(zhuǎn)子系統(tǒng)為研究對象,分析轉(zhuǎn)子系統(tǒng)臨界轉(zhuǎn)速及流量脈動及側(cè)向徑向壓力引起的不平衡響應(yīng)。GOPALAKRISHNNA等[7]用解析和數(shù)值方法研究了多級鍋爐供水泵的轉(zhuǎn)子動力學(xué)特性,研究表明,葉輪流體激振力趨于降低其轉(zhuǎn)子系統(tǒng)的臨界轉(zhuǎn)速。ANTUNES J 和GRUNENWALD T等[8]考慮了轉(zhuǎn)子壁面摩擦,轉(zhuǎn)子的偏心和轉(zhuǎn)子轉(zhuǎn)速等因素的影響,建立了間隙環(huán)流的理論模型。DIMAROGONAS等[9]考慮了油液的影響,分析了間隙環(huán)流參數(shù)對轉(zhuǎn)子系統(tǒng)的影響,表明間隙環(huán)流對轉(zhuǎn)子系統(tǒng)的影響取決于環(huán)流間隙比。

本研究以某型號十一柱塞航空軸向泵轉(zhuǎn)子系統(tǒng)為對象,在對實際物理模型簡化基礎(chǔ)上,基于轉(zhuǎn)子動力學(xué)理論,構(gòu)建轉(zhuǎn)子系統(tǒng)的離散模型;然后,針對液壓泵缸體周圍存在的流場,考慮間隙環(huán)流的影響,建立間隙環(huán)流模型;進(jìn)一步分析間隙環(huán)流對干轉(zhuǎn)子系統(tǒng)的組合疊加機制,組建十一柱航空軸向柱塞泵濕轉(zhuǎn)子系統(tǒng)動力學(xué)方程,并基于MATLAB軟件,對干轉(zhuǎn)子系統(tǒng)和濕轉(zhuǎn)子系統(tǒng)的動力學(xué)方程進(jìn)行求解,得到干/濕轉(zhuǎn)子的臨界轉(zhuǎn)速。對比分析得到了間隙環(huán)流對泵轉(zhuǎn)子系統(tǒng)的影響規(guī)律。

1 十一柱塞航空泵轉(zhuǎn)子系統(tǒng)模型建立

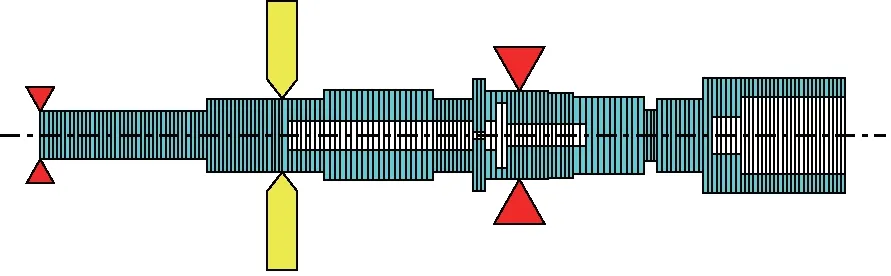

普通工業(yè)軸向柱塞泵以七柱塞為主,但是航空泵多采用九柱塞或者十一柱塞,其目的是提高功重比,減小泵口流量壓力脈動。圖1所示為我國自主研制的某型號十一柱塞航空泵的物理模型。

1.1 十一柱塞航空泵結(jié)構(gòu)組成

十一柱塞航空泵轉(zhuǎn)子系統(tǒng)主要由輸入軸、傳動軸、斜盤、旋轉(zhuǎn)組件、軸承1及軸承2等結(jié)構(gòu)組成。將缸體、柱塞、滑靴視為整體,稱其為“旋轉(zhuǎn)組件”,省去聯(lián)軸器環(huán)節(jié)后,其三維模型如圖1所示。

圖1 十一柱塞航空泵三維模型

1.2 航空泵干轉(zhuǎn)子系統(tǒng)離散模型建立

以斜盤傾角β為0°時的轉(zhuǎn)子系統(tǒng)為對象,此時,航空泵出口介質(zhì)壓力為0。

針對上述對象進(jìn)行建模時,簡化如下:

(1) 不考慮泵的旋轉(zhuǎn)組件之間的相互作用,將其視為整體,等效為一個質(zhì)心處的剛性薄圓盤;

(2) 將傳動軸和輸入軸視為整體,不考慮倒角、電機軸與輸入軸之間傳動的影響;

(3) 支承中心位置不變,并將其簡化為等剛度的線性彈性支承。

基于有限元理論,在對簡化后的模型進(jìn)行離散劃分時,結(jié)點數(shù)量增加會提高計算精度,但是會降低計算速度。因此,本研究分別對比了結(jié)點數(shù)為53, 83, 91, 141, 181, 272, 363的計算精度和計算速度,最終確定最佳結(jié)點劃分?jǐn)?shù)為181,對應(yīng)軸單元數(shù)為180,各軸段的單元數(shù)量如表1所示。

表1 各軸段的軸單元數(shù)量表

于是得到十一柱塞航空泵干轉(zhuǎn)子系統(tǒng)離散模型,如圖2所示。

圖2 十一柱塞航空泵轉(zhuǎn)子系統(tǒng)離散模型

1.3 間隙環(huán)流運動方程建立

旋轉(zhuǎn)機械的旋轉(zhuǎn)部件周圍存在黏性液體時,液體會隨著旋轉(zhuǎn)部件旋轉(zhuǎn)做環(huán)向流動,這部分流動的液體被稱為間隙環(huán)流,這類轉(zhuǎn)子系統(tǒng)被稱為濕轉(zhuǎn)子系統(tǒng)。

本研究的十一柱塞航空泵缸體與殼體之間存在航空液壓油,當(dāng)轉(zhuǎn)子系統(tǒng)旋轉(zhuǎn)起來后,液壓油形成的間隙環(huán)流會對泵的臨界轉(zhuǎn)速產(chǎn)生影響。根據(jù)間隙環(huán)流理論,間隙環(huán)流作用會產(chǎn)生一定的激振力,將該激振力等效為附加矩陣的形式[10]并組合到轉(zhuǎn)子系統(tǒng)的系數(shù)矩陣中,來考慮間隙環(huán)流對轉(zhuǎn)子系統(tǒng)的影響。

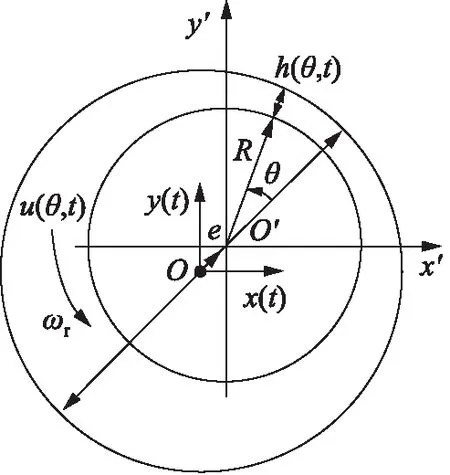

間隙環(huán)流作用下的轉(zhuǎn)子幾何模型,如圖3所示。

圖3 間隙環(huán)流下的轉(zhuǎn)子幾何模型

圖中,O—— 定子中心

O′ —— 轉(zhuǎn)子中心

h(θ,t) —— 間隙寬度

e—— 偏心距

θ—— 周向角

u(θ,t) —— 流速

t—— 時間

ωr—— 角速度

對于間隙環(huán)流,根據(jù)連續(xù)性定理以及動量守恒定理,得其運動偏微分方程組為:

(1)

式中,τs—— 定子壁面剪切應(yīng)力

τr—— 轉(zhuǎn)子壁面剪切應(yīng)力

fs—— 定子壁面的剪切摩擦系數(shù)

fr—— 轉(zhuǎn)子壁面的剪切摩擦系數(shù)

對于式(1),基于線性攝動法求解獲得作用于轉(zhuǎn)子壁面的攝動壓力分布p(θ,t)。對其進(jìn)行積分得到間隙環(huán)流激振力[11]為:

(2)

根據(jù)式(2)得激振力的矩陣形式表示為:

(3)

式中,Mf,Cf,Kf分別是間隙環(huán)流作用在轉(zhuǎn)子上的附加質(zhì)量、阻尼和剛度矩陣。

根據(jù)文獻(xiàn)[12],當(dāng)偏心率為0時,間隙環(huán)流的附加矩陣具體表達(dá)式為:

(4)

1.4 航空泵濕轉(zhuǎn)子系統(tǒng)動力學(xué)方程建立

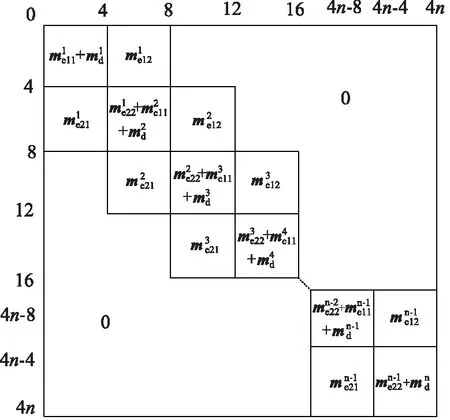

離散后的轉(zhuǎn)子系統(tǒng)由若干軸單元、盤單元及軸承單元組成,根據(jù)拉格朗日方程和鐵木辛柯連續(xù)梁模型,建立各單元的運動方程。然后,基于有限元理論,將各系數(shù)矩陣疊加組合,相鄰兩個軸單元內(nèi)力作用被消除,從而組合得新的運動方程。同理,所有軸單元的系數(shù)矩陣疊加組合,可得軸的運動方程。根據(jù)盤單元及軸承單元對應(yīng)的結(jié)點序號,將其系數(shù)矩陣組合到軸的系數(shù)矩陣中去,建立航空軸向柱塞泵干轉(zhuǎn)子系統(tǒng)動力學(xué)方程,將間隙環(huán)流附加矩陣組合至干轉(zhuǎn)子系統(tǒng)系數(shù)矩陣中,組建航空泵濕轉(zhuǎn)子系統(tǒng)動力學(xué)方程。

圖4 轉(zhuǎn)子系統(tǒng)質(zhì)量組合矩陣

對于軸承單元,可以通過相同的方法得到剛度矩陣,而回轉(zhuǎn)矩陣需要乘以轉(zhuǎn)速Ω,再與軸承的阻尼矩陣Cb組合,組合后的濕轉(zhuǎn)子系統(tǒng)運動方程為:

(5)

式中,M,C,ΩG,K—— 4N×4N階矩陣

qs,Qs—— 8N×1階向量

2 干/濕轉(zhuǎn)子系統(tǒng)臨界轉(zhuǎn)速數(shù)值分析

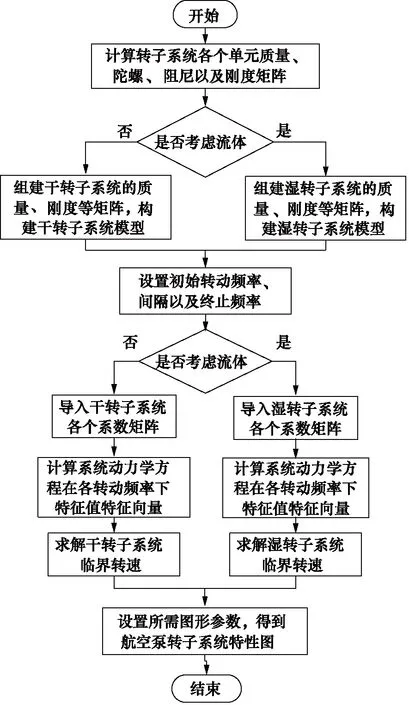

基于轉(zhuǎn)子系統(tǒng)運動方程,在MATLAB軟件中編寫轉(zhuǎn)子系統(tǒng)動力學(xué)特性求解程序,程序包括模型建立、參數(shù)輸入、提交運算及結(jié)果顯示,如圖5所示。

圖5 臨界轉(zhuǎn)速數(shù)值分析過程

2.1 干轉(zhuǎn)子系統(tǒng)臨界轉(zhuǎn)速計算

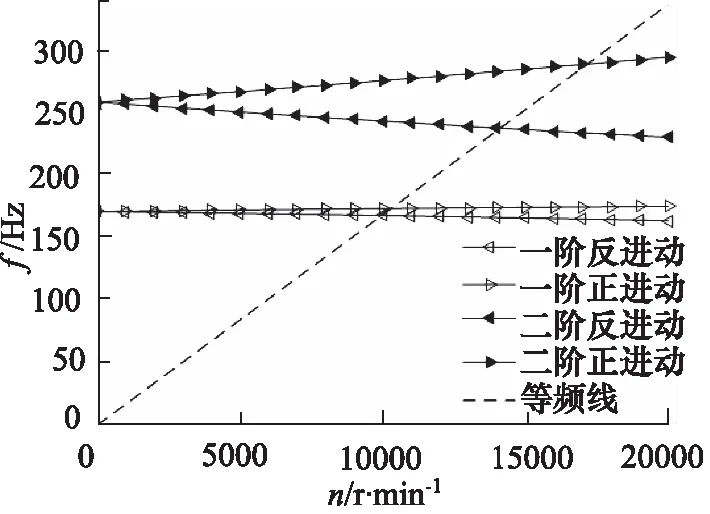

采用1.2節(jié)中的劃分策略,并設(shè)置分析轉(zhuǎn)速為0~20000 r/min,步長為1000 r/min。求解進(jìn)動頻率,得出干轉(zhuǎn)子系統(tǒng)Campbell圖,如圖6所示。

圖6 航空泵干轉(zhuǎn)子系統(tǒng)Campbell圖

2.2 不同間隙比下濕轉(zhuǎn)子系統(tǒng)臨界轉(zhuǎn)速計算

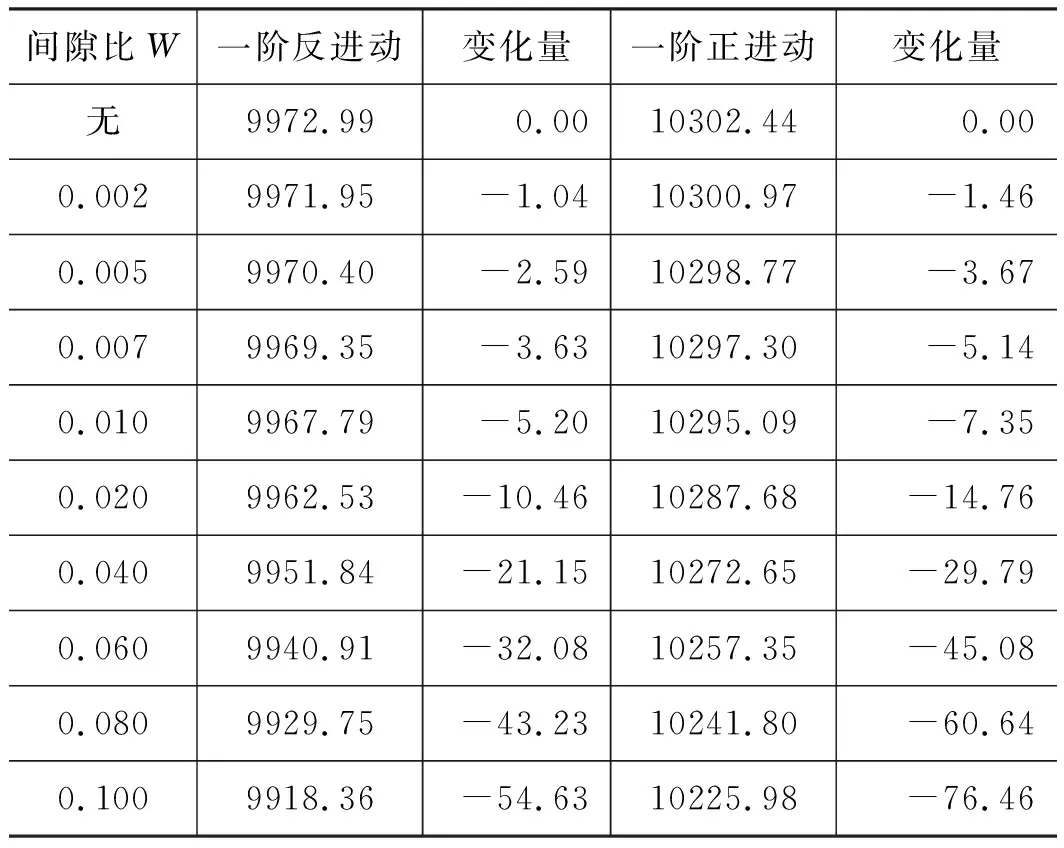

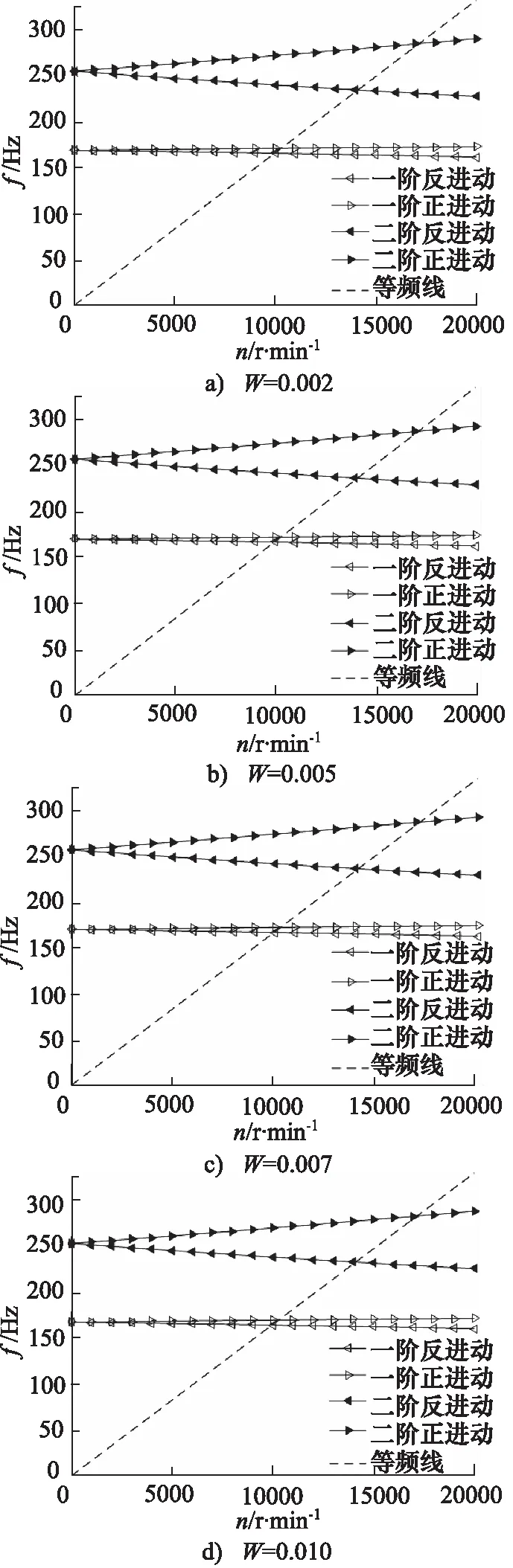

定義環(huán)流間隙與轉(zhuǎn)子半徑的比值為間隙比W,分別取W為0.002, 0.005, 0.007, 0.010, 0.020, 0.040, 0.060, 0.080和0.100。

在相同的節(jié)點劃分策略、分析轉(zhuǎn)速范圍和步長時,計算不同間隙比作用下,航空泵轉(zhuǎn)子系統(tǒng)的進(jìn)動頻率,并繪制Campbell圖,如圖7所示(在此只展示前4種間隙比下的Campbell圖)。

從圖6和圖7可獲得航空泵干/濕轉(zhuǎn)子系統(tǒng)的臨界轉(zhuǎn)速,一階臨界轉(zhuǎn)速如表2所示。

表2 不同間隙比下濕轉(zhuǎn)子系統(tǒng)一階臨界轉(zhuǎn)速 r/min

間隙環(huán)流對泵轉(zhuǎn)子系統(tǒng)一階臨界轉(zhuǎn)速的影響,如圖8所示。

圖7 不同間隙比作用下系統(tǒng)Campbell圖

圖8 間隙環(huán)流對一階臨界轉(zhuǎn)速的影響

從圖6和圖7可獲得航空泵干/濕轉(zhuǎn)子系統(tǒng)二階臨界轉(zhuǎn)速,如表3所示。

表3 不同間隙比下濕轉(zhuǎn)子系統(tǒng)二階臨界轉(zhuǎn)速 r/min

間隙環(huán)流對系統(tǒng)的二階臨界轉(zhuǎn)速的影響,如圖9所示。

圖9 間隙環(huán)流對二階臨界轉(zhuǎn)速的影響

由此可知,在間隙環(huán)流的作用下,系統(tǒng)的一階、二階臨界轉(zhuǎn)速值呈降低趨勢,且隨間隙比W增大,轉(zhuǎn)子系統(tǒng)的臨界轉(zhuǎn)速減低的趨勢越明顯。

3 航空泵干/濕轉(zhuǎn)子系統(tǒng)臨界轉(zhuǎn)速測試實驗

3.1 航空泵轉(zhuǎn)子系統(tǒng)實驗平臺介紹

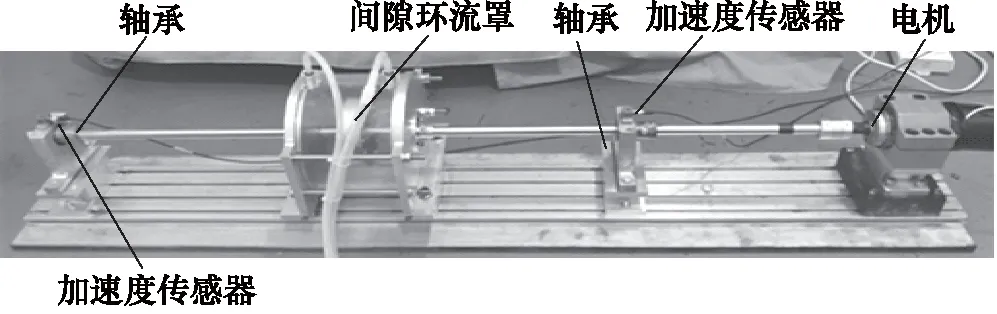

航空泵轉(zhuǎn)子系統(tǒng)實驗平臺主要由電機、傳動軸、軸承、間隙環(huán)流罩和加速度傳感器等部件組成,整體結(jié)構(gòu)如圖10所示。

3.2 轉(zhuǎn)子系統(tǒng)臨界轉(zhuǎn)速測試及分析

首先,將間隙環(huán)流罩內(nèi)的水排空進(jìn)行干轉(zhuǎn)子系統(tǒng)實驗測試;然后,將間隙環(huán)流罩內(nèi)加滿水,高速旋轉(zhuǎn)的轉(zhuǎn)子帶動周圍的液體進(jìn)行旋轉(zhuǎn)運動,進(jìn)行濕轉(zhuǎn)子系統(tǒng)實驗測試。對比分析兩次實驗的結(jié)果,如圖11所示。

圖10 航空泵轉(zhuǎn)子系統(tǒng)實驗平臺

圖11 干/濕轉(zhuǎn)子系統(tǒng)瀑布圖

從圖11中可知,干轉(zhuǎn)子系統(tǒng)的固有頻率為29.54 Hz,濕轉(zhuǎn)子系統(tǒng)的固有頻率為15.36 Hz,由此可知,間隙環(huán)流作用降低了系統(tǒng)臨界轉(zhuǎn)速,測試結(jié)果與理論結(jié)果具有較好一致性。

4 結(jié)論

依據(jù)離散等效原則,分別建立十一柱塞航空泵干/濕轉(zhuǎn)子系統(tǒng)模型,通過MATLAB編程求解和實驗測試來計算臨界轉(zhuǎn)速,最終得到以下結(jié)論:

(1) 采用MATLAB編程和實驗測試的方法得到航空泵轉(zhuǎn)子系統(tǒng)的臨界轉(zhuǎn)速,分析結(jié)果基本一致;

(2) 通過對比干/濕轉(zhuǎn)子系統(tǒng)的臨界轉(zhuǎn)速,結(jié)果表明間隙環(huán)流作用會使航空泵轉(zhuǎn)子系統(tǒng)臨界轉(zhuǎn)速呈降低趨勢;

(3) 通過對比不同間隙比W下航空泵的臨界轉(zhuǎn)速,結(jié)果表明隨間隙比W的增大,臨界轉(zhuǎn)速降低趨勢更加顯著。