內(nèi)縮型平衡閥氣穴與噪聲數(shù)值仿真研究

劉兆領(lǐng), 胡益菲, 崔 路, 朱文鋒

(1.國(guó)網(wǎng)天津市電力公司, 天津 300010; 2.許繼集團(tuán)有限公司, 河南 許昌 461000;3.長(zhǎng)安大學(xué) 公路養(yǎng)護(hù)裝備國(guó)家工程實(shí)驗(yàn)室, 陜西 西安 710064)

引言

平衡閥產(chǎn)生噪聲的原因是高壓液壓油高速流過閥口時(shí),液壓油內(nèi)壓力會(huì)降低,當(dāng)流速過高時(shí),溶解的空氣析出,當(dāng)流速進(jìn)一步增大,油壓急速降低,達(dá)到飽和蒸氣壓時(shí),液壓油內(nèi)部形成大量氣泡,發(fā)生氣穴現(xiàn)象。液壓油通過閥口后,流速降低,油壓升高,氣泡被擠壓發(fā)生潰滅,釋放能力,從而形成局部高溫、振動(dòng)、噪聲等現(xiàn)象。從氣穴和噪聲形成的過程可知, 平衡閥內(nèi)部的液壓油經(jīng)過了液相-氣相的相互轉(zhuǎn)變,因此在Fluent數(shù)值仿真過程中,需要利用多相流模型。

1 國(guó)內(nèi)外研究現(xiàn)狀

近年來國(guó)內(nèi)外很多學(xué)者對(duì)閥的氣穴和噪聲進(jìn)行了研究。KUDZMA Z等[1]對(duì)液壓錐閥進(jìn)行流量和空化的研究,對(duì)3種不同形狀的錐閥閥芯與流量系數(shù)之間的關(guān)系進(jìn)行研究,通過聲學(xué)和空化試驗(yàn)表明,錐閥閥芯具有最小的錐角和最高的臨界速度,則空化噪聲最小。ZWART J P等[2]提出了一個(gè)預(yù)測(cè)三維流場(chǎng)空化現(xiàn)象的魯棒CFD算法,該方法基于多相流方程,考慮液相和氣相間的質(zhì)量轉(zhuǎn)移。該算法還能控制體積有限元離散化和解決連續(xù)性方程和動(dòng)量方程耦合的問題。ULANICKI B等[3]提出了一種評(píng)估減壓閥在配水系統(tǒng)中工作時(shí)是否產(chǎn)生了空化的方法,并介紹了其實(shí)際應(yīng)用。該方法利用水力空化指數(shù)、閥產(chǎn)生的噪聲、聲空化指數(shù)及噪聲譜4項(xiàng)指標(biāo)診斷減壓閥是否發(fā)生空化。AMIRANTE R等[4]通過試驗(yàn)及數(shù)值計(jì)算研究了空化對(duì)液壓比例方向閥的影響。評(píng)估了不同閥芯位置的空化對(duì)流速及流量系數(shù)的影響。此外,還開發(fā)了閥內(nèi)部流場(chǎng)的三維混合模型以精確估計(jì)不同閥芯位置流道內(nèi)的空化現(xiàn)象。BERNAD S I等[5]選取直角閥座錐閥的二維軸對(duì)稱模型和三維實(shí)體模型,分別采用了單相流和液-氣雙相流2種流場(chǎng)形式進(jìn)行了數(shù)值模擬研究,獲得了內(nèi)流場(chǎng)流線圖和壓力分布云圖,通過分析和比較仿真結(jié)果,指出了流場(chǎng)內(nèi)明顯地漩渦的位置及發(fā)生氣穴區(qū)域。高殿榮等[6]用Galerkin有限元法對(duì)液壓控制錐閥內(nèi)流場(chǎng)展開了深入具體的研究工作,針對(duì)不同錐閥開口度、不同閥座尺寸、不同閥芯結(jié)構(gòu),利用有限元法對(duì)液壓控制錐閥的內(nèi)流場(chǎng)進(jìn)行了數(shù)值計(jì)算,并用DPIV技術(shù)對(duì)錐閥內(nèi)流場(chǎng)進(jìn)行可視化試驗(yàn)研究。劉曉紅[7]通過二維數(shù)值解析和試驗(yàn)分析了液壓錐閥產(chǎn)生空蝕噪聲的機(jī)理,找出了液壓錐閥的壓力分布、漩渦脫離與噪聲之間的關(guān)系,提出了一種基于節(jié)流口處壓力和速度方向分布的空蝕噪聲評(píng)價(jià)指數(shù),用于評(píng)價(jià)液壓錐閥的空蝕噪聲特性。鄭淑娟等[8]應(yīng)用Fluent CFD分析軟件對(duì)插裝型錐閥閥芯開啟、關(guān)閉過程進(jìn)行了仿真分析計(jì)算及可視化實(shí)驗(yàn)研究,得到了錐閥閥腔內(nèi)的速度場(chǎng)和壓力場(chǎng)分布,同時(shí)借助UDF函數(shù)進(jìn)行編程,利用動(dòng)網(wǎng)格技術(shù)對(duì)閥芯運(yùn)動(dòng)過程進(jìn)行了流場(chǎng)仿真。呂少恒[9]針對(duì)漸開式閥口和漸縮式閥口在溫度變化的情況下,空化區(qū)域的變化趨勢(shì)進(jìn)行了研究。漸縮式閥口的空化情況對(duì)于溫度的變化趨于有利的方向,溫度變化引起的空化面積比例小,即漸縮式閥口對(duì)于溫度的敏感性比漸開式閥口小。陸亮[10]結(jié)合理論分析、流場(chǎng)仿真和可視化、噪聲振動(dòng)及頻譜分析等手段,針對(duì)U形和V形2種典型節(jié)流閥口的空化流動(dòng)和噪聲進(jìn)行了系統(tǒng)和深入的研究。解釋了空化噪聲實(shí)驗(yàn)值普遍小于理論值的原因是理論推測(cè)中未考慮介質(zhì)黏度的影響,液壓油的黏度大大延緩了空泡潰滅時(shí)間,降低了噪聲主頻的降低。研究還發(fā)現(xiàn)U形節(jié)流閥口能夠形成大尺度空化結(jié)構(gòu),V形節(jié)流閥口會(huì)導(dǎo)致流體自激振蕩現(xiàn)象,誘發(fā)單頻噪聲。傅新等[11]利用高速攝像機(jī)和噪聲頻譜分析等手段對(duì)典型閥口孔隙節(jié)流處的流動(dòng)現(xiàn)象進(jìn)行了分析,研究了高速流動(dòng)中的漩渦空化機(jī)理及其與噪聲特性的關(guān)系,研究表明,氣穴型態(tài)和尺度是影響噪聲的最重要因素之一。張健等[12-13]對(duì)液壓系統(tǒng)中節(jié)流閥口的氣穴現(xiàn)象和發(fā)光現(xiàn)象進(jìn)行了研究,通過試驗(yàn)方法檢測(cè)閥口前后壓差的改變對(duì)氣穴發(fā)光的影響。此外高紅等[14]、李惟祥等[15]、權(quán)龍等[16]和陸倩倩等[17]均在液壓閥的氣穴、空化和噪聲等領(lǐng)域展開了研究。

雖然液壓閥氣穴和噪聲的研究較多,但是大部分是針對(duì)錐閥和滑閥的閥口氣穴和噪聲進(jìn)行的研究,且大部分是在試驗(yàn)臺(tái)上進(jìn)行低壓可視化的研究,對(duì)于流道突變處和流道壁面的氣穴和噪聲研究較少。本研究針對(duì)內(nèi)縮型平衡閥進(jìn)行研究,該型號(hào)平衡閥應(yīng)用于某型高空絕緣作業(yè)平臺(tái)中,液壓系統(tǒng)壓力較高,可達(dá)15 MPa 以上。在控制壓力較低時(shí),平衡閥容易出現(xiàn)嘯叫噪聲,本研究針對(duì)該問題,對(duì)平衡閥內(nèi)流場(chǎng)的氣穴和噪聲進(jìn)行分析,為液壓系統(tǒng)降噪提供理論指導(dǎo)。

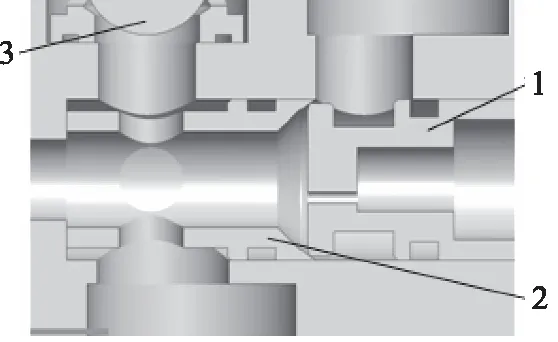

如圖1所示為某型號(hào)高空作業(yè)平臺(tái)液壓系統(tǒng)的平衡閥結(jié)構(gòu)簡(jiǎn)圖。其工作原理是:當(dāng)臂起升時(shí),液壓油頂開單向閥進(jìn)入執(zhí)行油缸,當(dāng)臂下降時(shí),控制油打開平衡閥芯,執(zhí)行油缸的液壓油由平衡閥口流回多路主閥,然后流回油箱。

1.平衡閥芯 2.平衡閥座 3.單向閥圖1 內(nèi)縮型平衡閥結(jié)構(gòu)簡(jiǎn)圖

2 數(shù)學(xué)模型

平衡閥內(nèi)流場(chǎng)的流動(dòng)是連續(xù)過程,必須滿足流體力學(xué)的基本方程,包括質(zhì)量守恒方程(連續(xù)性方程)、動(dòng)量守恒方程和能量守恒方程。為了簡(jiǎn)化研究,假設(shè)液壓油不可壓縮,熱交換很小,忽略溫度的影響。平衡閥內(nèi)流場(chǎng)的數(shù)學(xué)模型可以用連續(xù)性方程和動(dòng)量守恒方程表示,設(shè)取流場(chǎng)中某點(diǎn)M(x,y,z),速度為u,則根據(jù)質(zhì)量守恒可得流場(chǎng)的連續(xù)性方程,根據(jù)牛頓第二定律和牛頓流體的本構(gòu)方程可得黏性流場(chǎng)的運(yùn)動(dòng)微分方程(動(dòng)量方程)

2.1 連續(xù)性方程

(1)

其中,ρ為流體密度;ux,uy,uz分別為流體沿著x,y和z方向的速度;t為時(shí)間。

2.2 動(dòng)量方程

(2)

其中,X,Y和Z分別為x,y和z方向的單位質(zhì)量力;p為流體壓力;μ為流體動(dòng)力黏度;▽2為拉普拉斯算子。

由于平衡閥內(nèi)流場(chǎng)是一種不規(guī)則、非定常的復(fù)雜湍流狀態(tài),直接求解連續(xù)性方程和動(dòng)量方程非常困難,因此目前常用的方法是利用雷諾平均(RANS)的方法對(duì)湍流脈動(dòng)項(xiàng)進(jìn)行時(shí)間平均處理,降低計(jì)算量。其中RNGk-e模型就是應(yīng)用最廣泛的RANS模型之一。

2.3 RNG k-e湍流模型

假設(shè)液壓油不可壓縮,且湍動(dòng)能k和耗散率e為無源項(xiàng),則湍流模型可簡(jiǎn)化[18]為:

(3)

平衡閥內(nèi)液壓油流動(dòng)的噪聲包括氣穴噪聲、流體脈動(dòng)噪聲和湍流噪聲等。流體噪聲的數(shù)學(xué)模型較復(fù)雜,以Fluent自帶的寬頻噪聲模塊進(jìn)行數(shù)值計(jì)算。

2.4 空化數(shù)

產(chǎn)生氣泡必須具備2個(gè)條件,除了滿足壓力低于飽和蒸汽壓外,還必須滿足流體中含有氣核。氣核的形成涉及較多因素,最主要是流體速度、壓強(qiáng)和邊界條件等。根據(jù)流體速度和壓強(qiáng)2個(gè)主要因素,衡量氣穴特性,空化數(shù)的表達(dá)式[19]為:

(4)

其中,p∞為未受擾動(dòng)(無窮遠(yuǎn))流體的流體壓力;pv為流體飽和蒸氣壓;V∞為未受擾動(dòng)流體的流速。

2.5 氣穴模型

氣穴是流體中氣泡產(chǎn)生、發(fā)展和潰滅的過程。描述氣穴的模型較多,采用Zwart-Gerben-Belamri模型,其表達(dá)式[20]為:

(5)

其中,Re和Rc分別為蒸發(fā)速率和凝結(jié)速率;Fvap和Fcond為蒸發(fā)和凝結(jié)過程中的經(jīng)驗(yàn)系數(shù);αnuc為氣核初始體積分?jǐn)?shù);αv為氣相體積分?jǐn)?shù);RB為氣泡半徑;ρg為蒸氣密度。

根據(jù)流場(chǎng)數(shù)學(xué)模型可知,平衡閥內(nèi)流場(chǎng)計(jì)算非常復(fù)雜,只能根據(jù)各參數(shù)的意義,選取適當(dāng)?shù)闹担脭?shù)值模擬的方式進(jìn)行計(jì)算。

3 數(shù)值計(jì)算

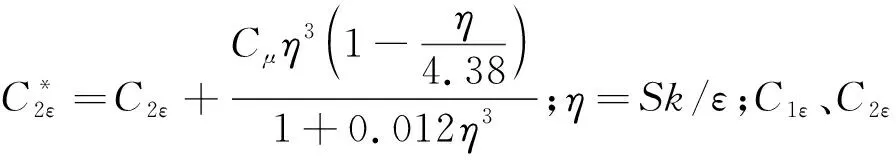

首先利用ProE軟件建立平衡閥的流場(chǎng)三維模型,整個(gè)流場(chǎng)是對(duì)稱結(jié)構(gòu),因此建立了半流場(chǎng)模型。將流場(chǎng)模型導(dǎo)入ICEM-CFD中劃分網(wǎng)格,由于流場(chǎng)模型較復(fù)雜,采用非結(jié)構(gòu)網(wǎng)格,閥口處進(jìn)行局部加密處理,網(wǎng)格模型如圖2所示。然后利用Fluent軟件進(jìn)行數(shù)值計(jì)算,考慮到平衡閥內(nèi)流場(chǎng)存在氣泡,流場(chǎng)存在液相和氣相,因此流場(chǎng)是液-氣兩相的混合流動(dòng),應(yīng)采用混合物多相流模型。

湍流模型選擇RNGk-e模型,近壁面采用強(qiáng)化壁面處理,流場(chǎng)介質(zhì)采用46號(hào)耐磨液壓油,密度為850 kg/m3,動(dòng)力黏度為0.0391 Pa·s,氣相密度為1.225 kg/m3,動(dòng)力黏度為1.26×10-6Pa·s。氣穴模型采用Zwart-Gerben-Belamri模型。

圖2 流場(chǎng)網(wǎng)格

根據(jù)高空作業(yè)平臺(tái)的工況,分別選取3, 6, 9, 12, 15 MPa為入口壓力pin進(jìn)行仿真,出口壓力為背壓0.3 MPa。平衡閥芯的開口度x0選擇1, 2, 3, 4 mm。

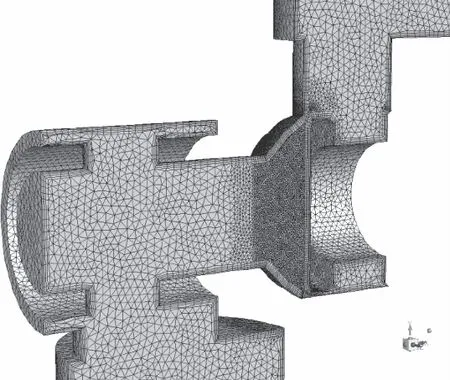

下面以閥口開度2 mm,入口壓力15 MPa為例進(jìn)行說明。如圖3所示為流場(chǎng)內(nèi)部存在的漩渦分布圖,由圖可以看出,平衡閥內(nèi)部的流場(chǎng)存在大量的漩渦,流動(dòng)復(fù)雜。

圖3 流場(chǎng)漩渦區(qū)域分布圖

如圖4所示為閥口開度為2 mm時(shí)的流場(chǎng)對(duì)稱面壓力云圖和流速云圖。從圖4a中可以看出,在閥口的部位壓力梯度很大,在閥口出形成了一個(gè)明顯的低壓區(qū),甚至產(chǎn)生了負(fù)壓。由圖4b可以發(fā)現(xiàn),閥口處的流速非常快,達(dá)到了約180 m/s,此時(shí)不僅會(huì)產(chǎn)生氣穴噪聲,流體本身的流動(dòng)噪聲也很大。

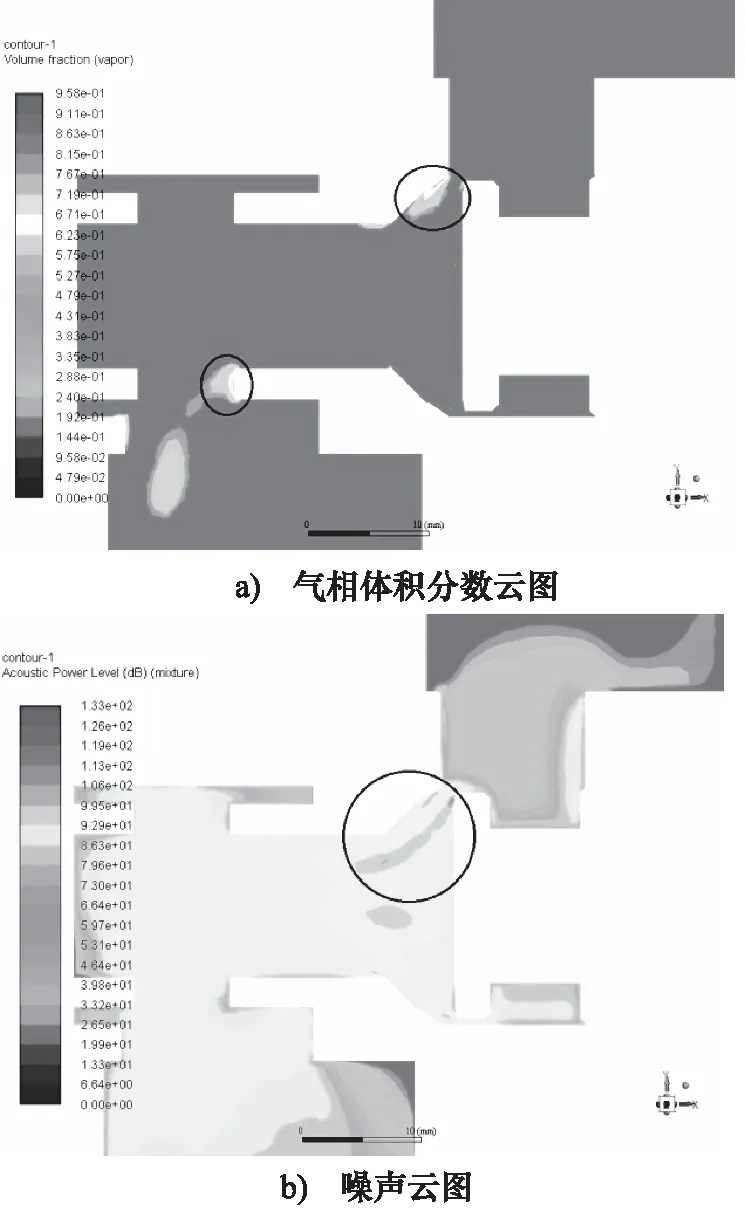

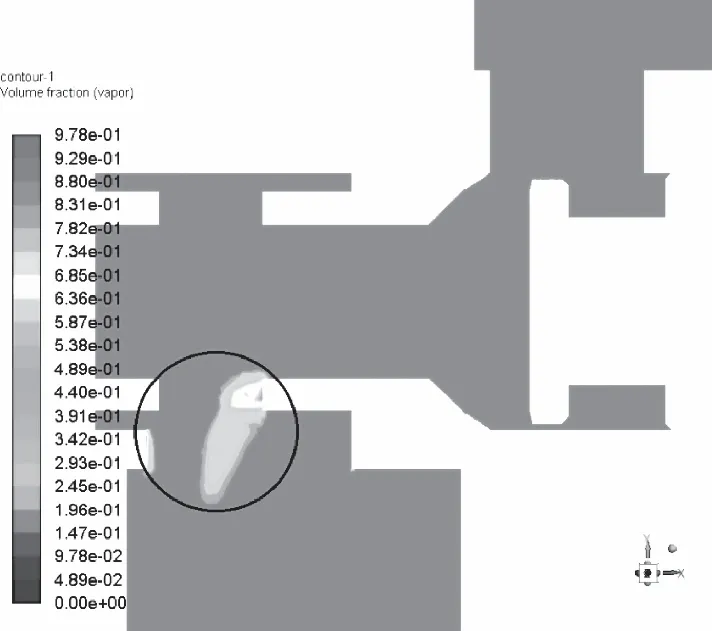

圖5a所示為平衡閥內(nèi)流場(chǎng)氣相的體積分?jǐn)?shù),從云圖上可以看出,在閥口處氣相體積分?jǐn)?shù)很大,說明閥口產(chǎn)生了氣化現(xiàn)象。同時(shí)注意到,除了閥口外,在流場(chǎng)出口過渡部分也出現(xiàn)了明顯的氣化,且氣化區(qū)域較長(zhǎng),原因可能是流道結(jié)構(gòu)影響,此處周圍流體速度很大,湍流劇烈,產(chǎn)生了很大的壓力梯度,從而產(chǎn)生了氣化。

圖5b所示為平衡閥內(nèi)流場(chǎng)噪聲云圖,由圖可知,在閥口部分,噪聲最大,達(dá)到了132 dB左右。另外需要注意到,雖然出口過渡部分產(chǎn)生了氣化現(xiàn)象,但是卻并未出現(xiàn)嚴(yán)重的氣穴噪聲,可能存在兩方面原因,一是氣穴現(xiàn)象與出口壓力有關(guān),當(dāng)壓力降低到一定程度時(shí),氣泡不會(huì)出現(xiàn)明顯潰滅;二是發(fā)生在殼體附近的氣穴才會(huì)引起機(jī)械振動(dòng),流場(chǎng)內(nèi)部的氣泡潰滅被黏性流體消耗,因此氣穴噪聲很小。

圖4 流場(chǎng)對(duì)稱面壓力與流速云圖(閥口開度2 mm,入口壓力15 MPa)

圖5 流場(chǎng)對(duì)稱面氣相體積分?jǐn)?shù)和噪聲云圖(閥口開度2 mm,入口壓力15 MPa)

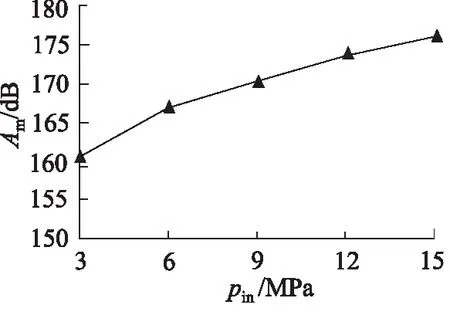

4 入口壓力對(duì)氣穴與噪聲的影響

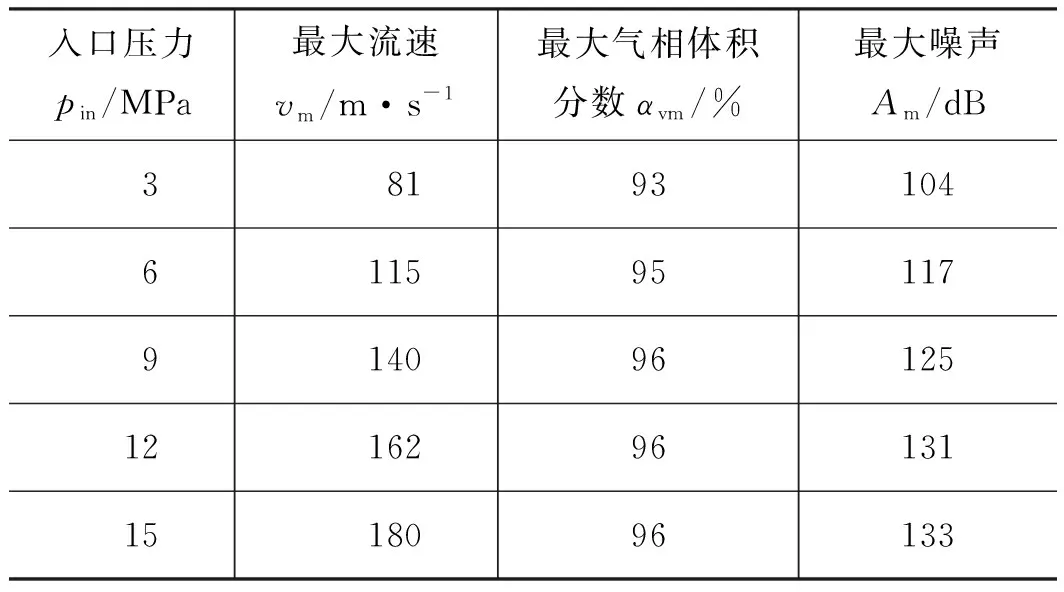

下面考慮入口壓力對(duì)氣穴噪聲的影響。閥口開度x0為2 mm時(shí),不同入口壓力pin工況下流場(chǎng)各參數(shù)如表1所示。將下表用曲線描述如圖6所示。

表1 不同入口壓力工況下流場(chǎng)參數(shù)表(閥口開度2 mm)

圖6 不同入口壓力工況下流場(chǎng)參數(shù)變化趨勢(shì)(閥口開度2 mm)

由表1和圖6可知,隨著入口壓力的升高,流體最大流速、最大氣相體積分?jǐn)?shù)和最大噪聲均不斷升高,最大流速達(dá)到了180 m/s,最大氣相體積分?jǐn)?shù)的極值為96%,最大噪聲達(dá)到了133 dB。該趨勢(shì)說明,隨著入口壓力的升高,閥口處液相與氣相的相互轉(zhuǎn)化程度越高,氣穴產(chǎn)生的噪聲越高。與此同時(shí),流體流速越快,湍流本身的噪聲也越大,因此湍流噪聲和氣穴噪聲的耦合噪聲也越大,這與實(shí)際情況相符。

5 閥口開度對(duì)氣穴與噪聲的影響

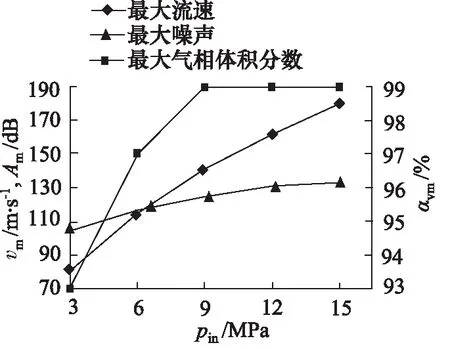

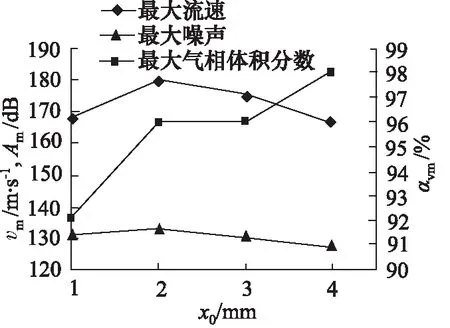

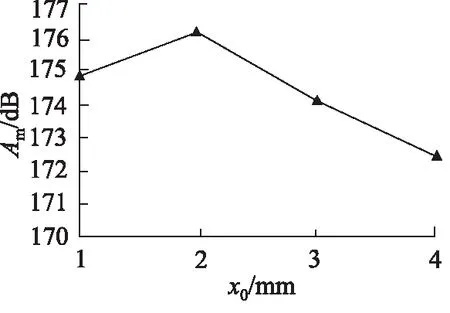

該型平衡閥的最大閥口開度約為4 mm,為了研究不同閥口開度下的氣穴噪聲,在15 MPa入口壓力的工況下,分別取閥芯開口x0為1, 2, 3, 4 mm進(jìn)行數(shù)值計(jì)算,流場(chǎng)各參數(shù)結(jié)果如表2和圖7所示。

表2 不同閥口開度工況下流場(chǎng)參數(shù)表(入口壓力15 MPa)

圖7 不同閥口開度工況下流場(chǎng)參數(shù)變化趨勢(shì)(入口壓力15 MPa)

根據(jù)數(shù)值計(jì)算結(jié)果可知,在入口壓力一定的前提下,閥口最大流速隨著閥口開度增大先增大后減小,在2 mm開口時(shí)達(dá)到最大值約180 m/s。最大噪聲與最大流速的變化趨勢(shì)一致,同樣在2 mm開口時(shí)達(dá)到最大值133 dB,可見流場(chǎng)總噪聲與流速的關(guān)系非常密切,因?yàn)闅庋ㄔ肼暫屯牧髟肼曤S著流速的加快均增大。另外,最大氣相體積分?jǐn)?shù)隨著閥口開度的增大而增大,這與前面的分析有一定的出入,下面分析原因。

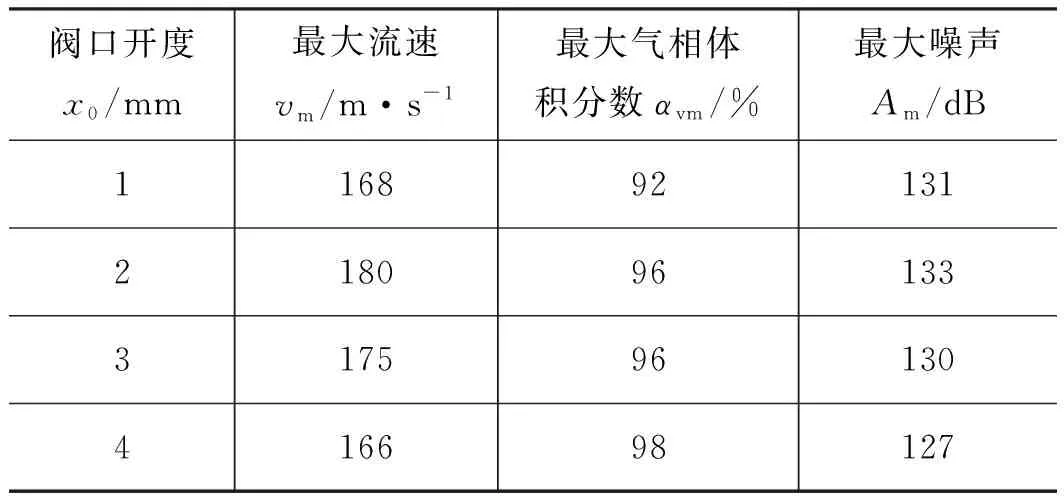

在閥口開度為4 mm時(shí),氣相體積分?jǐn)?shù)云圖如圖8所示,可見最大氣相體積分?jǐn)?shù)并不是出現(xiàn)在閥口處,而是出現(xiàn)在出口過渡處,由于閥口開度較大,在入口壓力不變的情況下,出口過渡處產(chǎn)生更大的壓力梯度,從而產(chǎn)生嚴(yán)重的附著氣泡。但此處的噪聲并不是最大的,原因是氣穴噪聲與回油壓力和氣泡潰滅位置有關(guān),同時(shí)湍流噪聲比閥口處更低。因此可以得到,氣穴噪聲雖然是流體氣化造成的,但是并不是產(chǎn)生更多氣泡就一定會(huì)產(chǎn)生更大量級(jí)的噪聲。關(guān)于流場(chǎng)氣穴噪聲與回油壓力的關(guān)系需要進(jìn)一步研究。

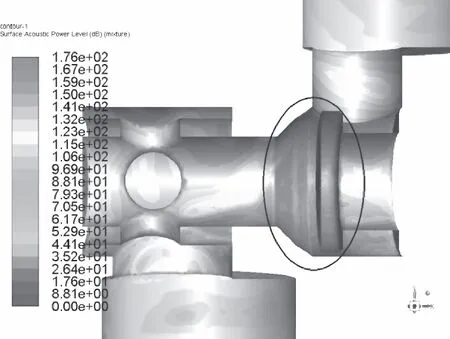

6 閥體流道噪聲分布

液壓閥等元件產(chǎn)生的噪聲需通過閥體傳遞, 然后傳入人耳中,因此有必要研究閥體流道的噪聲分布情況。如圖9所示為閥口開度2 mm,入口壓力為15 MPa時(shí),流道表面的噪聲分布情況。從圖中可以看出,流道表面的最大噪聲分布在閥口處,最大噪聲達(dá)到了176 dB,可見閥口處的流動(dòng)和氣穴在壁面上產(chǎn)生的噪聲遠(yuǎn)大于流場(chǎng)內(nèi)部的噪聲。這也說明對(duì)于液壓元件的噪聲研究需要重點(diǎn)關(guān)注流道壁面的噪聲。

圖8 流場(chǎng)對(duì)稱面氣相體積分?jǐn)?shù)云圖(閥口開度4 mm,入口壓力15 MPa)

圖9 閥體流道壁面噪聲云圖(閥口開度2 mm,入口壓力15 MPa)

與對(duì)稱面分析一樣,可以作出不同入口壓力和閥口開度工況下流道壁面最大噪聲曲線,如圖10和圖11所示。由圖可知,流道壁面最大噪聲雖然數(shù)值上比內(nèi)流場(chǎng)大,但是變化趨勢(shì)完全一致,這是因?yàn)榱鞯辣诿娴脑肼曂瑯邮怯捎趦?nèi)流場(chǎng)產(chǎn)生的,變化趨勢(shì)一致符合實(shí)際情況。

7 實(shí)驗(yàn)研究

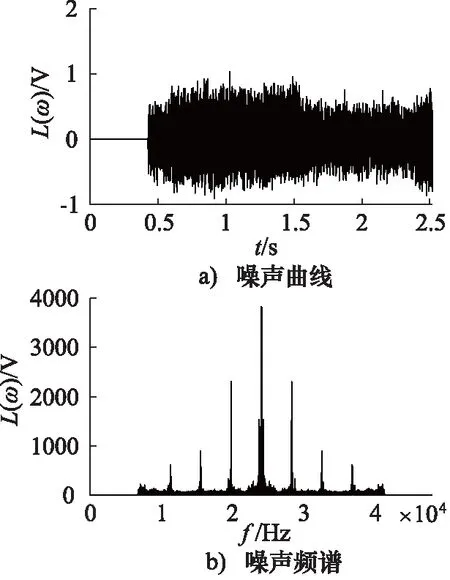

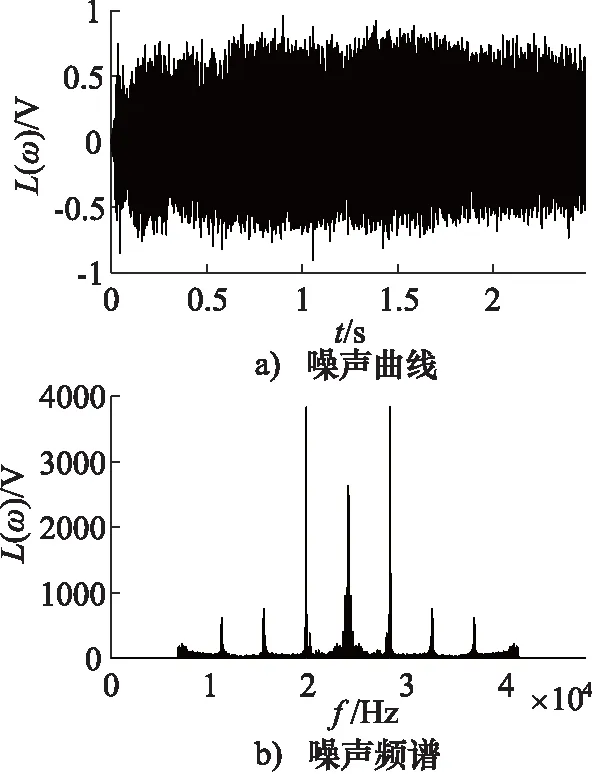

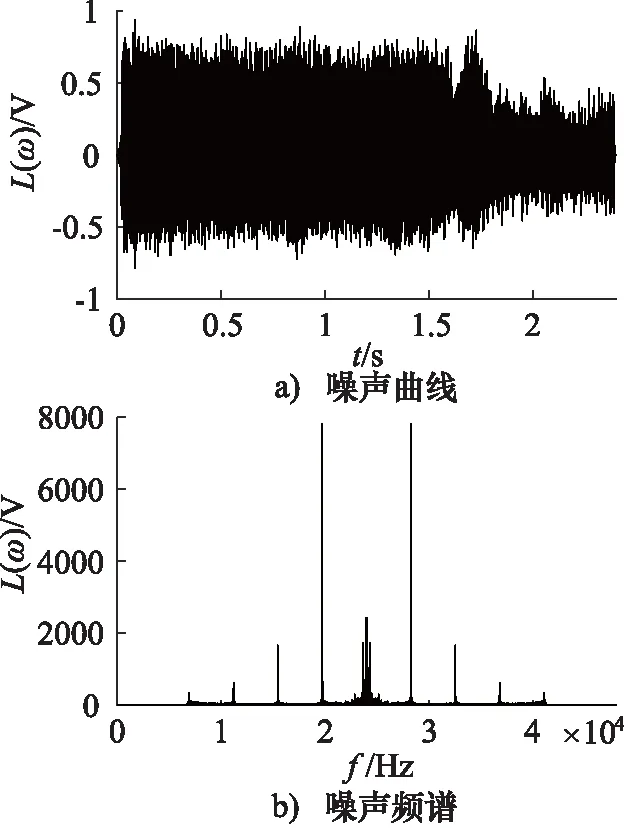

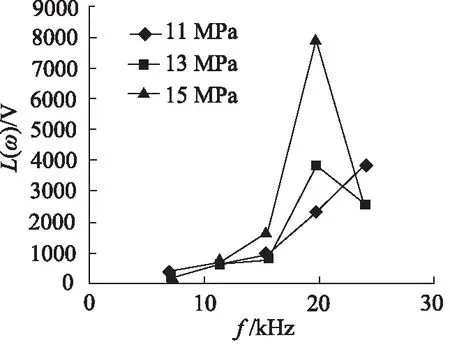

為了進(jìn)一步研究平衡閥流場(chǎng)噪聲,獲取噪聲的特性,需要進(jìn)行實(shí)驗(yàn)研究。選取某一閥口開度,在不同負(fù)載壓力工況下進(jìn)行噪聲測(cè)試。如圖12~圖14所示為平衡閥小開口時(shí),負(fù)載壓力分別為11, 13, 15 MPa時(shí)的噪聲曲線和快速傅里葉變換(FFT)后的頻譜圖。采樣頻率為48 kHz,采樣時(shí)間2~3 s左右。

圖10 不同入口壓力工況下流道壁面最大噪聲變化趨勢(shì)(閥口開度2 mm)

圖11 不同閥口開度工況下流道壁面最大噪聲變化趨勢(shì)(入口壓力15 MPa)

圖12 噪聲曲線和頻譜(負(fù)載壓力11 MPa)

在分析FFT頻譜時(shí),選擇采樣頻率的一半即0~24 kHz進(jìn)行分析。根據(jù)噪聲頻譜可以看出,噪聲均有5個(gè)以上的強(qiáng)度較高的頻率分量。負(fù)載壓力為11 MPa時(shí)強(qiáng)度最高的5個(gè)頻率分量的幅度為(23.96 kHz,3819 V),(19.76 kHz,2302 V),(15.49 kHz,890.5 V),(11.28 kHz,611.3 V),(7 kHz,218.9 V)。負(fù)載壓力為13 MPa時(shí)強(qiáng)度最高的5個(gè)頻率分量的幅度為(23.96 kHz,2628 V),(19.76 kHz,3828 V), (15.51 kHz,758.5 V),(11.22 kHz,615.7 V),(7.2 kHz,220.7 V)。負(fù)載壓力為15 MPa時(shí)強(qiáng)度最高的5個(gè)頻率分量的幅度為(23.96 kHz,2419 V),(19.74 kHz,7819 V),(15.47 kHz,1662 V),(11.21 kHz,631.1 V),(6.93 kHz,348.8 V)。將其用曲線表示如圖15所示,隨著負(fù)載壓力的增大,主要噪聲的頻率幾乎沒有變化,或者變化較小,但是幅值變化較大,尤其是19.76 kHz頻率下,隨著負(fù)載壓力的增大,噪聲幅度快速增大,在23.96 kHz頻率時(shí),隨著負(fù)載壓力增大,噪聲幅度逐漸減小。根據(jù)實(shí)驗(yàn)結(jié)果可知,最大噪聲隨著負(fù)載壓力的增大而增大,與仿真分析的結(jié)果相同。

圖13 噪聲曲線和頻譜(負(fù)載壓力13 MPa)

圖14 噪聲曲線和頻譜(負(fù)載壓力15 MPa)

8 結(jié)論

針對(duì)某一內(nèi)縮型平衡閥,通過理論和數(shù)值仿真分析,研究了閥內(nèi)流場(chǎng)的氣穴現(xiàn)象和噪聲,并研究了不同入口壓力和不同閥口開度對(duì)流場(chǎng)氣穴和噪聲的影響,同時(shí)研究了閥體流道的噪聲分布情況,最后通過實(shí)驗(yàn)驗(yàn)證了噪聲隨著負(fù)載的變化情況。得到如下結(jié)論:

圖15 不同負(fù)載壓力時(shí)主要噪聲頻率的幅度變化

(1) 通過對(duì)平衡閥流場(chǎng)的數(shù)值仿真分析可知,流場(chǎng)氣化不僅發(fā)生在閥口處,還發(fā)生在出口過渡的局部區(qū)域,因此在優(yōu)化設(shè)計(jì)閥體流道時(shí),不僅要關(guān)注閥口處的結(jié)構(gòu),還要關(guān)注回油流道的設(shè)計(jì);

(2) 在某一固定閥口開度,隨著入口壓力的增大,閥口處液相與氣相相互轉(zhuǎn)化的程度越高,氣穴現(xiàn)象越劇烈,產(chǎn)生的噪聲越高,實(shí)驗(yàn)結(jié)果驗(yàn)證了這一點(diǎn);

(3) 在入口壓力保持不變時(shí),隨著閥口開度的增大,閥口的最大流速先增大后減小,并不是線性增大的過程。最大噪聲的變化趨勢(shì)與最大流速的變化趨勢(shì)一致,說明噪聲與流速存在密切的關(guān)系;

(4) 氣穴不一定會(huì)產(chǎn)生強(qiáng)烈噪聲,氣穴噪聲與氣穴產(chǎn)生的區(qū)域大小沒有必然聯(lián)系,即噪聲等級(jí)與氣化區(qū)域大小不是正相關(guān);

(5) 閥體流道壁面的噪聲高于內(nèi)流場(chǎng)的噪聲,但變化趨勢(shì)一致。因此在研究液壓閥的噪聲時(shí),不應(yīng)只研究對(duì)稱面流場(chǎng)的噪聲情況,這會(huì)影響結(jié)果的準(zhǔn)確性。