液壓系統(tǒng)群的相鄰交叉耦合同步自抗擾控制

盧子帥, 蔡 偉, 趙靜一, 秦亞璐, 任文斌, 李志博

(燕山大學 機械工程學院, 河北 秦皇島 066004)

引言

由于多車運載方案的模塊與模塊之間可任意進行拼車聯(lián)合作業(yè),所以在重大工程領(lǐng)域中應(yīng)用廣泛。多臺液壓載重車聯(lián)合作業(yè)時常需要平穩(wěn)的頂升重物,因此對各懸掛之間的協(xié)同響應(yīng)過程的優(yōu)化是關(guān)鍵。許多國內(nèi)外研究者已對同步策略進行較深入研究,通過計算機控制技術(shù)與實時監(jiān)測技術(shù)來提高載重運輸車的易操控性與可靠性[1]。早期對雙缸同步控制多使用并行和主從協(xié)調(diào)控制策略,由于并行策略無法聯(lián)動抗擾、主從控制只能單向抗擾,使得系統(tǒng)同步精度不夠理想,之后KOREN[2]提出將兩缸輸出位移作差,然后將得到的位移偏差值通過補償器對兩缸位移進行補償,雖然保證了協(xié)同性但執(zhí)行機構(gòu)較多時系統(tǒng)會變的復(fù)雜。SHIH等[3]在此基礎(chǔ)上提出多缸的相鄰交叉耦合控制結(jié)構(gòu),即只考慮每個缸相鄰兩缸同步性,在得到較好的同步表現(xiàn)同時簡化了系統(tǒng)。楊彥琳等[4]基于改進的相鄰交叉耦合控制策略結(jié)合滑模變結(jié)構(gòu)控制提出的四缸同步升降控制方法具有理想的同步效果和魯棒性。趙靜一等[5]提出“面追逐式”新式調(diào)策略能使被調(diào)平面四角點保持一個平面,也保證了頂升過程的穩(wěn)定性與同步性。

可見,通過改進控制方法可以實現(xiàn)較高同步精度,但改進的控制結(jié)構(gòu)未考慮多機構(gòu)運行受擾動所引起系統(tǒng)調(diào)整時間變長的問題。本研究設(shè)計一種“相鄰交叉耦合+自抗擾”控制方法,搭建了懸掛群模型進行聯(lián)合仿真,并進行了現(xiàn)場試驗,綜合評價設(shè)計的控制策略能否在保證同步精度的基礎(chǔ)上實現(xiàn)快速響應(yīng)。

1 控制策略介紹

1.1 拼車策略

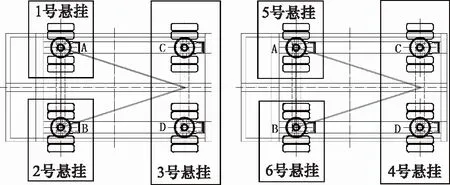

本研究的液壓載重車為二軸線式,同步升降動作主要由懸架群系統(tǒng)協(xié)同完成,為了使后續(xù)控制系統(tǒng)的研究相對簡化,將下圖1中的C,D位置懸掛看為一組,即每車由4點支撐變?yōu)?點支撐[6],兩車8組懸掛視為6組懸掛,車間采用CAN總線技術(shù)實現(xiàn)軟連接。由于多車聯(lián)合作業(yè)會出現(xiàn)偏載工況且油缸與其支撐機構(gòu)剛性連接導致耦合性強[7],采用傳統(tǒng)的控制方法效果不佳,為此懸掛群的同步控制采用相鄰交叉耦合控制方法。

圖1 懸掛分組示意圖

1.2 自抗擾控制策略

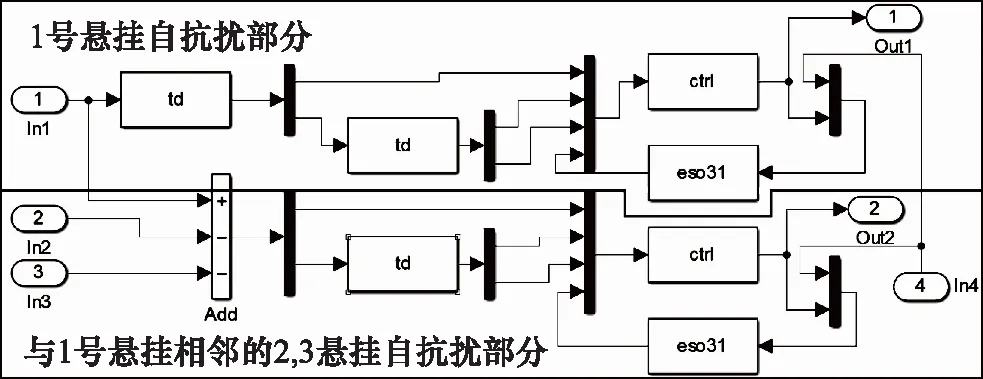

多車聯(lián)合進行作業(yè)時液壓懸掛群系統(tǒng)成為典型弱剛度系統(tǒng)[8],而基于PID控制原理開發(fā)的自抗擾控制技術(shù)可抑制內(nèi)外擾動對系統(tǒng)穩(wěn)定性的影響[9-10]。自抗擾控制器主要由3個部分組成(如圖2所示):非線性跟蹤微分器、非線性校正反饋控制器、擴張狀態(tài)觀測器。跟蹤微分器可跟蹤閥控缸系統(tǒng)各階微分,擴張狀態(tài)觀測器與反饋控制能夠?qū)ο到y(tǒng)中的擾動進行前饋補償從而實現(xiàn)自動抗擾。

2 自抗擾同步控制器設(shè)計

2.1 建立懸掛單元近似模型

本研究的液壓載重車采用負載敏感變量泵與比例負載敏感多路閥組合來完成懸掛群的動力匹配,這樣的組合可使多執(zhí)行器在同步工作時互相不影響且更加節(jié)能[11]。由于懸掛群中每個子系統(tǒng)相同且自抗擾控制策略并不依賴被控對象具體的數(shù)學模型,僅需知道系統(tǒng)的“相對階數(shù)”[12]。所以下面建立其中1個子系統(tǒng)的簡化模型,即圖3所示四邊滑閥與非對稱缸系統(tǒng)模型,該系統(tǒng)工作在速度控制階段,閥口開度理論上與速度成正比。

圖2 自抗擾控制器結(jié)構(gòu)

圖3 閥控非對稱缸系統(tǒng)示意圖

根據(jù)各閥口的節(jié)流公式、流量連續(xù)性方程、力平衡方程建立非線性狀態(tài)方程后轉(zhuǎn)換為線性空間內(nèi)的狀態(tài)方程為下式:

(1)

式中,x1,x2,x3—— 系統(tǒng)狀態(tài)向量的分量

y—— 輸出信號

u1—— 線性系統(tǒng)的控制量

u1=h(x)+k(x)u

(2)

式中,h(x) —— 狀態(tài)矩陣

k(x) —— 輸入矩陣

對式(2)中u1進行變換,即得非線性系統(tǒng)的控制量u,即:

u=(u1-h(x))/k(x)

(3)

當完成反饋線性化后,線性系統(tǒng)狀態(tài)方程的階數(shù)為3且單個閥控缸內(nèi)動態(tài)子系統(tǒng)穩(wěn)定。

2.2 建立自抗擾控制結(jié)構(gòu)

根據(jù)實際系統(tǒng),在Simulink中搭建了自抗擾控制器與被控制對象的模型框圖以確定各輸入與輸出的關(guān)系,包括微分跟蹤器(TD)、反饋控制器(CTRL)、擴張狀態(tài)觀測(ESO)部分如圖4所示。In1為1號懸掛的輸入位移,In2與In3為與1號相鄰的2,3懸掛的輸入位移,In4為1號懸掛的實際輸出位移,通過ESO與CTRL環(huán)節(jié)實現(xiàn)誤差的觀測、對比與補償,該控制器與相鄰交叉耦合策略共同控制懸掛群。

圖4 自抗擾同步誤差控制器

2.3 自抗擾控制器各環(huán)節(jié)設(shè)計

根據(jù)設(shè)定值v0安排過渡過程,因為上述分析子系統(tǒng)為三階系統(tǒng),因此利用2個跟蹤微分器實現(xiàn)期望位置信號、速度信號、加速度信號的過渡過程:

(4)

式中,v0,v1,v2—— 分別為期望位移、速度、加速度

h—— 濾波因子

r0—— 速度因子

使用四階線性擴張狀態(tài)觀測器,通過觀測器可以觀測系統(tǒng)擾動:

(5)

式中,e—— 誤差信號

b0—— 自抗擾控制參數(shù)

z1,z2,z3—— 擴張狀態(tài)觀測器輸出

z4—— 系統(tǒng)擾動量估計值

γ01,γ02,γ03,γ04—— 擴張狀態(tài)觀測器可調(diào)參數(shù)

狀態(tài)誤差的反饋律使用線性組合:

(6)

式中,e1,e2,e3—— 位移誤差、速度誤差、加速度誤差

k——系統(tǒng)傳遞函數(shù)的阻尼系數(shù)

以及擾動補償過程:

u=u0-z4(t)/b0

(7)

3 懸掛系統(tǒng)仿真

3.1 建模及參數(shù)設(shè)置

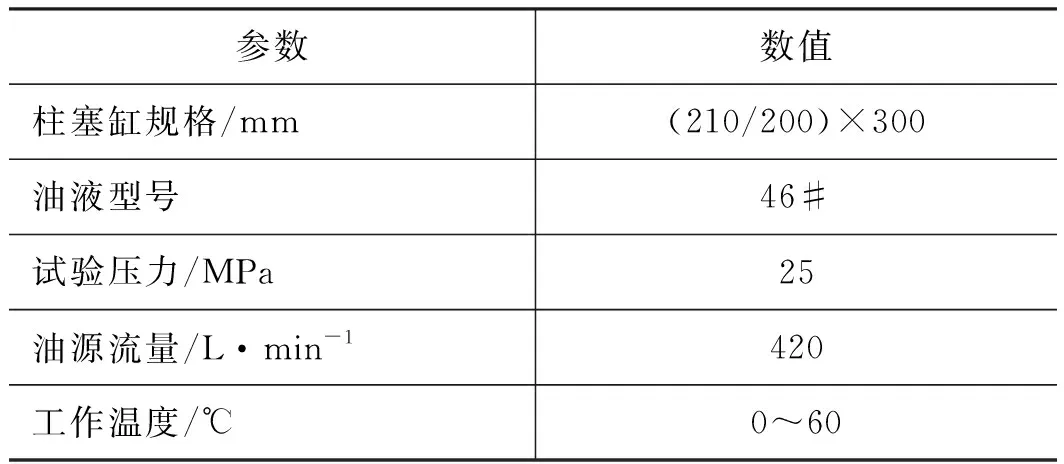

在AMESim中建立單車液壓懸掛系統(tǒng)仿真模型如圖5(為表示清晰只體現(xiàn)出實線框內(nèi)1號懸掛子系統(tǒng)),主要包括電機、恒功率變量泵、負載敏感多路閥、懸掛缸、溢流閥等[13]。該負載敏感控制系統(tǒng)可以適應(yīng)負載變化使系統(tǒng)達到良好匹配狀態(tài)并且達到節(jié)能的目的[14],系統(tǒng)額定壓力為30 MPa。仿真模型建立后基于樣本對系統(tǒng)參數(shù)取值見表1。

表1 平板車懸掛系統(tǒng)參數(shù)

3.2 仿真結(jié)果分析

由于實際工況各懸掛的工作狀態(tài)不同,進行仿真時將1,2號懸掛負載設(shè)置為20 t,3,4號懸掛負載60 t,5,6號懸掛負載30 t,仿真時間30 s,分別輸入階躍信號與隨機正弦信號來觀察系統(tǒng)的響應(yīng)。

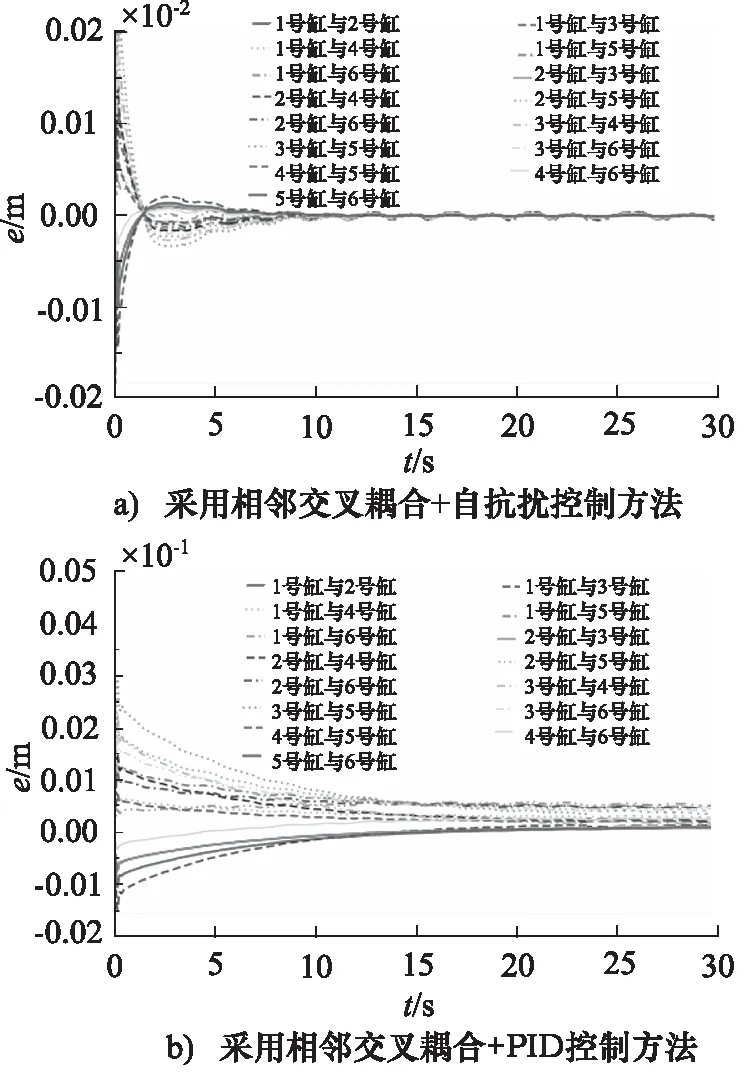

1) 設(shè)置階躍信號為期望控制信號

設(shè)置信號的期望位移為0.2 m,采用相鄰交叉耦合+自抗擾控制策略時,如圖6a所示懸掛系統(tǒng)群的同步誤差在-0.2~0.3 mm之間,且其中最大誤差組為1號懸掛與3號懸掛之間的位移誤差、1號懸掛與4號懸掛的誤差,系統(tǒng)響應(yīng)時間大約為10 s;應(yīng)用相鄰交叉耦合+PID控制方法時如圖6b所示,各缸同步過程中調(diào)整時間較長約為20 s,懸掛系統(tǒng)群的同步誤差范圍在-2~4 mm之間,由此可見自抗擾控部分使得控制效果理想。

2) 設(shè)置隨機正弦波型信號為輸入信號

正弦波信號幅值為0.2,頻率為0.5π,采用相鄰交叉耦合+自抗擾控制方法時,即圖7a所示懸掛系統(tǒng)群的同步誤差在-0.2~0.2 mm,且其中最大誤差曲線為1號懸掛與3號懸掛位移誤差曲線、1號懸掛與4號懸掛曲線;響應(yīng)時間約為10 s,且正弦波型幅值穩(wěn)定,多缸跟隨效果好;當采用相鄰交叉耦合+PID控制方法時如圖7b所示,懸掛系統(tǒng)群的同步誤差范圍在-2~4 mm之間,且正弦波型幅值不穩(wěn)定,跟隨效果較差,綜上可見采用相鄰交叉耦合+自抗擾控制方法的控制效果理想。

圖5 單車負載敏感控制系統(tǒng)AMESim模型

圖6 給定階躍信號時各缸位移誤差

圖7 給定正弦躍信號時各缸同步誤差

4 同步性試驗

為驗證所提出的液壓系統(tǒng)群協(xié)同控制方法的同步性能,利用兩輛100 t雙軸線液壓載重車進行試驗,圖8為懸掛群同步試驗現(xiàn)場,車輛自重28 t,載重平臺長11500 mm、寬5100 mm、升降行程700 mm,且兩車C,D位懸掛標為一組,在六組懸掛上安裝位移傳感器并標號1~6。通過對比位移誤差較大的1號懸掛與3號懸掛、1號懸掛與4號懸掛,來驗證相鄰交叉耦合+自抗擾控制方法的同步精度與快速性。

圖8 聯(lián)合作業(yè)拼車試驗

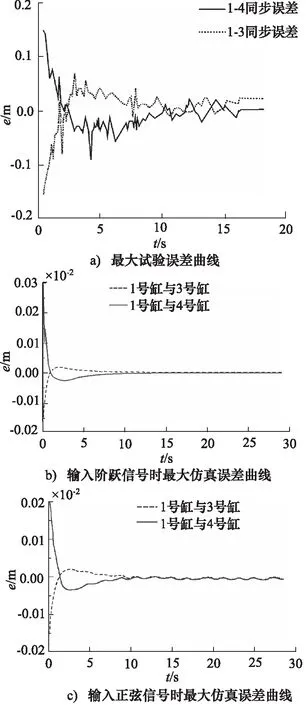

在實驗過程中將不同質(zhì)量重物放在兩車載重平臺上,使兩車在偏載工況下進行同步頂升實驗,試驗從加載初始位置開始到懸掛油缸上升將重物抬升300 mm結(jié)束,從控制器直接采集的1號懸掛與3號懸掛位移誤差、1號懸掛與4號懸掛誤差試驗曲線如圖9a所示;圖9b為輸入階躍信號時1-3懸掛位移誤差、1-4懸掛位移誤差的仿真曲線;圖9c為輸入隨機正弦信號情況下1-3與1-4懸掛位移誤差的仿真曲線,通過對比仿真可知系統(tǒng)的性能曲線與實驗曲線基本吻合,驗證了多車聯(lián)合作業(yè)懸掛系統(tǒng)采用相鄰交叉耦合+自抗擾控制的同步性理想。懸掛各標定點最大相對位移與仿真結(jié)果有偏差,這種現(xiàn)象發(fā)生的主要原因是車輛在頂升重物時相當于逐漸加載的過程,此過程中會發(fā)生重心的偏移造成試驗誤差比仿真略大。

圖9 最大仿真誤差曲線

5 結(jié)論

通過對液壓懸掛系統(tǒng)的同步控制進行分析,研究一種相鄰交叉耦合+自抗擾的控制方法,并搭建了懸掛系統(tǒng)群模型和控制系統(tǒng)模型, 通過聯(lián)合仿真方法對比采用相鄰交叉耦合+PID與相鄰交叉耦合+自抗擾這兩種控制方式在兩種不同輸入信號下的同步誤差得出,液壓懸掛群的同步控制采用相鄰交叉耦合+自抗擾的控制方法在具有較高同步精度的同時有著較快到達穩(wěn)定狀態(tài)的能力,同時具有較強的適應(yīng)性和魯棒性;最后對兩車聯(lián)合作業(yè)時的懸架液壓系統(tǒng)進行同步性實驗,得到了懸掛群采用相鄰交叉耦合+自抗擾控制策略的最大同步誤差組曲線,同時驗證了系統(tǒng)的正確性與可行性,為多車聯(lián)合作業(yè)懸掛系統(tǒng)同步控制的優(yōu)化和改進提供了參照基礎(chǔ)。