溝槽結構紗的制備與表征

張棟偉 石婷婷 宋海波 陳 軍 張尚勇

(1.武漢紡織大學,湖北武漢,430200;2.深圳全棉時代科技有限公司,廣東深圳,518000)

隨著社會發展和物質生活水平的提高,人們對服裝性能的要求也越來越高,通過改變紗線結構來改善服裝面料的性能已成為未來市場的重要方向。純棉織物一直是人們比較喜歡的類型,主要是因為棉纖維擁有柔軟親膚、吸濕性好、天然健康等優點,但棉織物在穿著中最大的問題之一是棉織物的散濕性不好,嚴重影響了棉織物在夏季多汗情況下的使用效果[1]。

目前雖然有專業人士通過對棉織物進行結構設計或者化學改性改善棉織物的散濕性[2-4],但在紗線這一方面進行結構設計的研究還沒有報道。因此通過采用純物理的辦法進行紗線的結構設計來改善純棉織物的散濕性是科研工作者需要努力的方向[5-7]。市面上散濕性比較好的纖維有麻類纖維和異形纖維,如苧麻和Coolmax纖維等[8-9],通過整體分析這些散濕性好的纖維,我們可以發現這些纖維的表面都具有溝槽、橫節豎紋、細小孔洞之類的特征[10-11],形成的紗線也會具有這樣的結構特征。因此,根據影響透濕性的因素來看,織物的散濕性與織物中的孔洞、通道、毛細管有很大的關系。這些結構特征是棉纖維和普通棉紗所不具備的。因此,要想得到散濕性較好的純棉織物,就需要對紗線的結構進行設計,而溝槽結構是已經被證明有效可行的一種散濕結構。

本文在環錠細紗機上使用滌綸熱熔絲和維綸水溶絲與純棉粗紗進行包纏紡,再將該包纏紗在烘箱中進行110℃的高溫處理,使紗線表面的滌綸熱熔絲先被熔化,冷卻后的產物將維綸水溶絲和純棉紗體進行固定,再通過高溫水浴溶解維綸水溶絲,此時維綸水溶絲空出的部位就形成了溝槽,且由于有滌綸熱熔絲熔化冷卻后的產物起到固定這個空間的作用,因此紗線的表面就形成比較穩定的溝槽結構。

1 試驗部分

1.1 試驗材料

采用定量3.70 g/10 m的純棉粗紗作為短纖須條,該粗紗由武漢裕大華紡織服裝集團提供;采用5.56 tex/12 F滌綸熱熔絲在110℃高溫下熔化,該長絲由宇濤特纖有限公司提供;采用3.78 tex維綸水溶絲在75℃水浴中溶解,該長絲由日本Nitivy公司提供;采用SVA-71漿料由淀粉與丙烯酸類單體接枝共聚合成,由湖北頂新環保生物質材料有限公司提供;退漿的硫酸(分子量為98.08)由國藥集團化學試劑有限公司提供。

1.2 試驗過程及參數

在DSSp-01A型數字式小樣細紗機上對滌綸熱熔絲、維綸水溶絲和純棉粗紗進行包纏紗的紡制。紡紗工藝參數:粗紗定量3.70 g/10 m,前羅拉速度6.89 m/min,總牽伸26.4倍,錠速7 000 r/min,捻系數380。在烘箱中對該包纏紗先進行110℃高溫處理,熔化滌綸熱熔絲,再進行75℃水浴溶解維綸水溶絲,最后形成溝槽結構紗(以下簡稱溝槽紗)。在GA 391型單紗漿機上對溝槽紗進行上漿,上漿工藝參數:選用SVA-71漿料,漿液濃度6%,煮漿溫度95℃,煮漿時間45 min,上漿方式為單浸單壓。因溝槽紗中的滌綸熱熔絲熔化后以薄膜的形式存在紗體中,因此為了保證試驗的機織物成分相同,在SGA 598-SD型半自動打樣機上對上漿后的溝槽紗和相同規格的滌棉包纏紗分別進行機織物的織造。織造工藝參數:經緯紗號數19.56 tex,經密240根/10 cm,緯密150根/10 cm,組織規格為三上一下左斜紋。對兩塊機織物進行退漿處理,采用硫酸退漿法,退漿工藝參數:退漿溫度100℃,退漿時間30 min;退漿后碘液檢測無藍色變化。

1.3 紗線測試

處理前后的包纏紗在標準條件下放置48 h進行預調濕,并在相同條件下測試紗線各項指標。

采用JSM-6510LV型電子顯微鏡觀察每個處理階段后的紗線表面結構。

根據FZ/T 01086—2000《紡織品 紗線毛羽測定方法 投影計數法》,采用YG173A型紗線毛羽測試儀測試紗線毛羽,測試紗線片段長度10 m,測試速度30 m/min,處理前后的紗各測10次,取平均值。

根據GB/T 3916—2013《紡織品 卷裝紗 單根紗線斷裂強力和斷裂伸長率的測定》,采用YG068C型全自動單紗強力儀測試成紗強伸性能,紗線拉伸速度為500 mm/min,兩端夾持距離為500 mm,處理前后的紗各測量20次,取平均值。

根據GB/T 3292.1—2008《紡織品 紗線條干不勻試驗方法 第1部分:電容法》,用YG133B/M型條干均勻度測試儀測試管紗成紗條干,測試速度400 m/min,測試時間1 min。

1.4 織物測試

在標準條件下將機織物放置48 h進行預調濕,并在相同條件下測試織物的吸濕快干指標。

采用JSM-6510LV型電子顯微鏡觀察滌棉紗機織物和溝槽紗機織物的表面結構。

根據GB/T 21655.1—2008《紡織品 吸濕速干性的評定 滴水擴散時間》,每個樣品裁取5塊試樣,每塊試樣的尺寸為10 cm×10 cm,記錄擴散時間取平均值。

根據GB/T 21655.1—2008《紡織品 吸濕速干性的評定 水分蒸發速率和蒸發時間》,試樣的尺寸為10 cm×10 cm,每隔(5±0.5)min稱取一次質量,精確至0.001 g,繪制“時間-蒸發量曲線”。

根據FZ/T 01071—2008《紡織品 毛細效應試驗方法》規定執行,用YG(B)871型毛細管效應測定儀測試布樣條的芯吸高度,每個樣品的經緯向分別剪3條,每條試樣長30 cm,寬2.5 cm,測試結果取平均值。

根據GB/T 12704.2—2009《紡織品 織物透濕性試驗方法 第2部分:蒸發法》的規定執行,采用YG601H型電腦型織物透濕儀對織物的透濕量進行檢測,試樣直徑為70 mm,每個樣品取3個試樣,得到的透濕量取平均值。

2 試驗結果分析及表征

2.1 處理前后紗線的結構分析

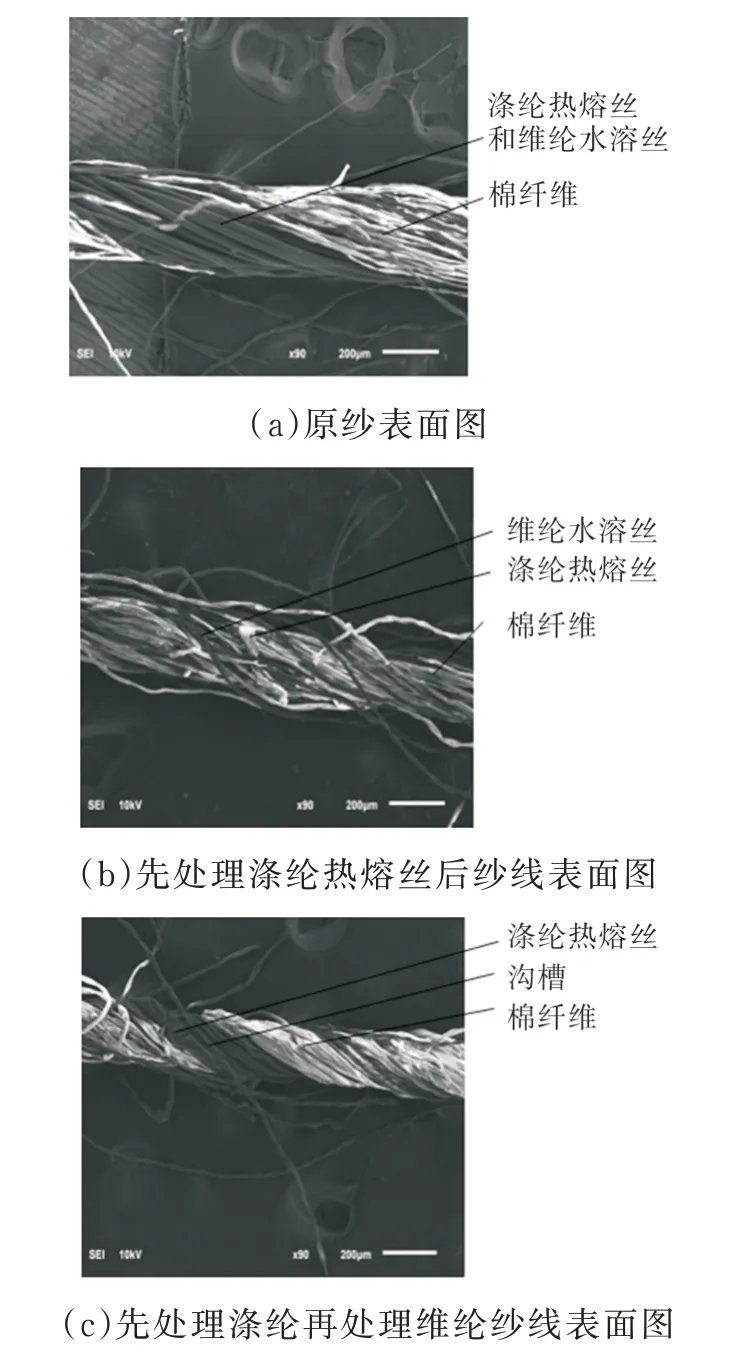

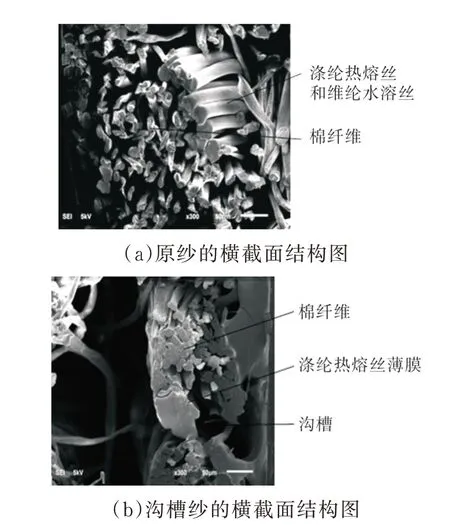

為了客觀地確認每一階段處理后的紗線表面有明顯的變化,觀察原紗的紗線表面結構圖如圖1(a)所示,先處理滌綸熱熔絲后的紗線表面結構圖如圖1(b)所示,先處理滌綸再處理維綸后的紗線表面結構圖如圖1(c)所示,先處理維綸水溶絲后的紗線表面結構圖如圖1(d)所示,先處理維綸再處理滌綸后的紗線表面結構圖如圖1(e)所示。另外,為了進一步觀察紗線的溝槽結構,觀察原紗的橫截面結構圖如圖2(a)所示,溝槽結構紗的橫截面結構圖如圖2(b)所示。

圖1 紗線縱向表面結構圖

圖2 紗線橫截面結構圖

由圖1(a)可以清楚地看到,滌綸熱熔絲和維綸水溶絲與純棉粗紗成功地紡制出包纏紗,其中滌綸熱熔絲和維綸水溶絲靠近在一起,兩者呈螺旋式包纏在棉纖維紗體的外層。

由圖1(b)可以清楚地看到,滌綸熱熔絲熔化后在紗體的表面形成了一層薄膜,覆蓋在了維綸水溶絲的表面,同時黏結了維綸水溶絲和純棉紗體,證明了先處理滌綸熱熔絲會形成薄膜狀物質來黏結維綸水溶絲和純棉紗體,有利于固定溶解維綸水溶絲后形成的局部空間。

由圖1(c)可以清楚地看到,紗體的表面有比較明顯的溝槽,維綸水溶絲被溶解后形成了溝槽,滌綸熱熔絲熔化產生的物質在溝槽四周存在,起到固定溝槽的作用,兩者共同作用下才能形成穩定明顯的溝槽結構。證明了先處理滌綸熱熔絲再處理維綸水溶絲的方法能形成穩定連續的溝槽。

由圖1(d)可以清楚地看到,先處理維綸水溶絲后紗體的表面沒有出現明顯的空間部分,滌綸熱熔絲和棉纖維處于包纏狀態。維綸水溶絲被溶解后確實會形成空間部位,但由于沒有其他物質來固定這個空間部位,那么形成的空間部位將被其他棉纖維填補,無法獲得穩定的空間結構。

由圖1(e)可以清楚地看到,紗體表面沒有明顯的溝槽,由于先進行維綸水溶絲的溶解,導致維綸水溶絲溶解后的空間沒有被其他物質進行固定,則被純棉紗體占據,再熔化滌綸熱熔絲產生的產物已經起不到固定溝槽的作用。因此采用先溶解維綸水溶絲再熔化滌綸熱熔絲的方法無法形成比較明顯穩定連續的溝槽。

由圖2(a)可以清楚地看到,原紗的橫截面處于一種散亂的結構,棉纖維和滌綸熱熔絲以及維綸水溶絲包纏在一起,未看到明顯的溝槽,整體類似圓形散亂截面。

由圖2(b)可以清楚地看到,溝槽紗的橫截面出現了明顯的缺口,該缺口是溝槽的截面,因此證明了紗線在處理之后形成了溝槽,且溝槽清晰可見。

綜上所述,通過對紗線橫縱向表面形態進行觀察,發現溶解維綸水溶絲可以形成空間部位,熔化滌綸熱熔絲的產物可以固定這個空間部位,同時也證明,只有通過先熔化滌綸熱熔絲再溶解維綸水溶絲的方法,才可以在紗線表面形成穩定連續的溝槽結構。

2.2 紗線毛羽分析

毛羽指標是判斷紗線質量的重要指標之一,影響到紗線的織造和織物的穿著舒適性,本文需確保該紡紗方法不影響紗線的毛羽指標,為實際生產應用做好準備。將處理前的紗線與處理后的紗線進行毛羽情況測試后,取平均值,結果如表1所示。

表1 紗線毛羽指標

由表1中數據可以看出,處理前后紗線的毛羽數量和分布沒有太大的區別,主要區別表現在處理后紗線的毛羽在1 mm和2 mm長度上的數量多于處理前紗線的毛羽數量,但其長毛羽數量又少于處理前紗線的長毛羽數量。出現該現象的原因主要是紗線表面的維綸水溶絲被溶解后纖維整體變得松散,而滌綸熱熔絲被熔化后也起不到收緊纖維的作用,只能在局部對溝槽進行保護,因此紗線表面的一些短小纖維就全部露了出來,但由于滌綸熱熔絲熔化后形成的物質對纖維局部進行了固結,使得較長的毛羽受到了約束,從而出現處理后紗線的長毛羽數量要少于處理前紗線的長毛羽數量。因此,通過表1中的整體數據來看,可以證明該方法形成的溝槽紗并沒有因為要對紗線進行處理而影響紗線最終的毛羽指標。

2.3 紗線強力分析

強力指標也是判斷紗線質量的重要指標之一,影響到紗線的可織性和織物的耐穿性,本文需確保該紡紗方法生產的紗線強力指標是正常的,為實際生產應用做好準備。已知處理前紗線的號數為23.36 tex,處理后紗線的號數為19.56 tex,對處理前紗線和處理后紗線的強伸性能測試結果取平均值,結果如下。

項目 處理前 處理后

斷裂強度/cN·tex-111.24 9.8

斷裂伸長率/% 7.54 4.0

從處理前后數據對比可以看出,在斷裂強度方面,處理前紗線的強度要遠高于處理后紗線的強度,且斷裂伸長率也比處理后的紗線大。這是因為處理前紗線由于有滌綸熱熔絲和維綸水溶絲包纏的情況存在,所以紗線強度明顯高于處理后紗線的強度;同時由于處理前紗線外面包纏了長絲,使得在拉伸斷裂的時候長絲的斷裂伸長率會影響紗線整體的斷裂伸長率,所以斷裂伸長率大于處理后的紗線。相比于沒有長絲包纏的普通棉紗來講,溝槽紗的強度指標雖有下降,但在后續的實際生產中可以滿足強度的實際需求,同時也從側面反映紗線被處理成功,獲得了溝槽。

2.4 紗線條干分析

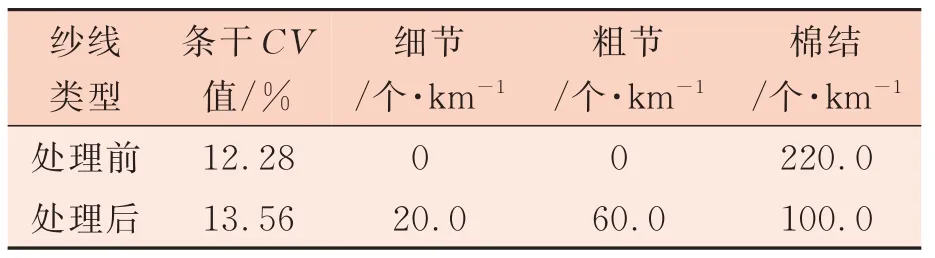

條干指標是判斷紗線質量的重要指標之一,影響到織物的成形和織物的外觀,本文需確保該紡紗方法生產的紗線條干指標是正常的,為實際生產應用做好準備。對處理前紗線和處理后紗線進行條干檢測分析,結果如表2所示。

由表2中數據可以看出,處理前紗線條干均勻度比處理后紗線條干均勻度好,主要是由于滌綸熱熔絲熔化后在紗體表面形成了不均勻分布的物質,同時維綸水溶絲溶解后又形成了溝槽,因此造成了處理后紗線的條干均勻度比處理前紗線要差一些的現象,但不影響后道工序的生產以及布面風格的形成。另外通過分析細節和粗節的數量也可以看出,處理后紗線由于溝槽的存在使得紗線存在細節,同時由于滌綸熱熔絲熔化后分布不均勻的特點造成了紗線存在相應的粗節,因此間接證明了該方法制備的溝槽紗是完全成功的。

表2 紗線條干性能指標

2.5 機織物的表面結構分析

為了客觀地確認織物的表面有比較明顯的溝槽,觀察普通滌棉包纏紗機織物(以下簡稱滌棉紗機織物)表面結構圖如圖3(a)所示,溝槽紗機織物表面結構圖如圖3(b)所示。

圖3 機織物表面結構圖

由圖3(a)可以清楚地看到,滌棉紗機織物的表面是正常的包纏結構,紗線以類似圓柱體的形狀織造在一起。由圖3(b)可以清楚地看到,溝槽紗機織物表面的紗線含有溝槽結構,證明在上漿織造過程中沒有破壞溝槽結構,該方法形成的溝槽結構可以滿足實際生產。

2.6 機織物的滴水擴散時間分析

滴水擴散時間指標表示水在織物表面擴散的時間,表征織物吸水的快慢程度。對滌棉紗機織物和溝槽紗機織物進行滴水擴散時間檢測,結果如表3所示。

表3 滴水擴散時間指標

由表3中數據可以看出,溝槽紗機織物對水的吸收速度明顯高于滌棉紗機織物的吸收速度。本文采用3次重復性試驗發現,試驗結果具有高度的統一性,充分表明溝槽紗機織物中的溝槽結構起到了快速讓水分通過的作用,加快了水向四周擴散的速度,其中滴水擴散時間平均減少25.04%。

2.7 機織物的水分蒸發速率和蒸發時間分析

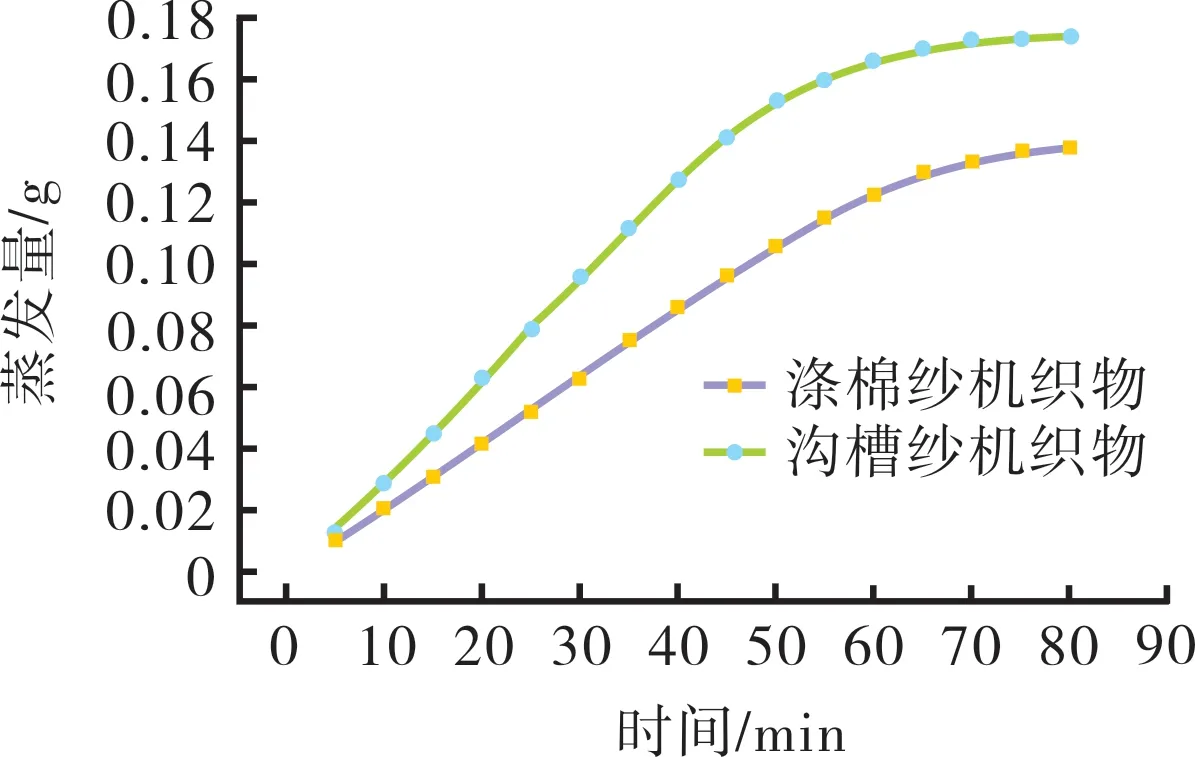

水分蒸發速率和蒸發時間指標表明水分從織物中散濕到空氣中的快慢程度,是表征織物快干特點的一類指標。對滌棉紗機織物和溝槽紗機織物進行水分蒸發速率和蒸發時間檢測,結果如圖4所示。

圖4 時間-蒸發量曲線

由圖4可看出,每個時間段溝槽紗機織物的蒸發速率高于滌棉紗機織物的蒸發速率,體現在相同時間段里溝槽紗機織物的蒸發量大于滌棉紗機織物的蒸發量,可以證明溝槽紗機織物的快干能力大于滌棉紗機織物。該試驗結論充分反映了溝槽紗機織物的溝槽結構加快了水分的蒸發,也證明了溝槽結構具有比較好的毛細效應。

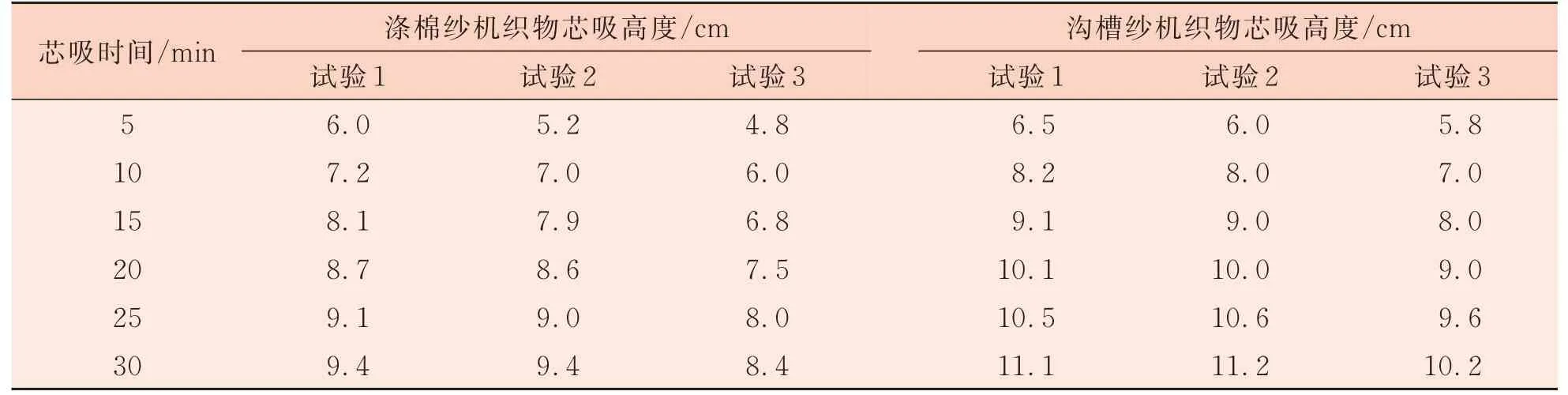

2.8 機織物的芯吸高度分析

芯吸高度表明水分在織物中傳遞高度,是表征織物毛細效應的指標。對滌棉紗機織物和溝槽紗機織物進行芯吸高度檢測,結果如表4所示。

表4 芯吸高度指標

由表4中的3次重復性試驗來看,可以發現溝槽紗機織物在不同時間段的芯吸高度都大于滌棉紗機織物的芯吸高度,試驗結果具有高度的統一性。這充分表明溝槽紗機織物在水分吸收和擴散能力方面高于滌棉紗機織物,其中30 min時芯吸高度平均提高19.48%;同時證明了由于溝槽的存在,溝槽紗機織物的毛細效應比滌棉紗機織物好。

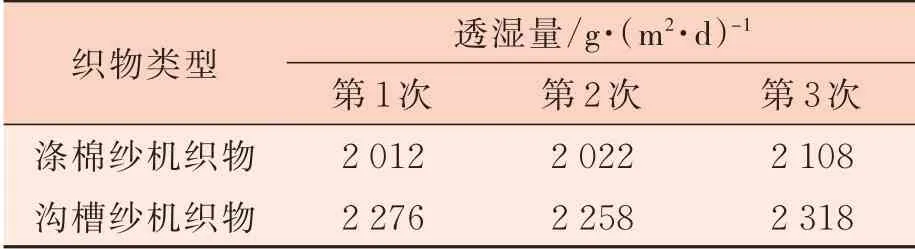

2.9 機織物的透濕量分析

透濕量指標表明在規定時間內通過單位面積織物的水蒸氣質量,是表征織物對水蒸氣透過量的指標。對滌棉紗機織物和溝槽紗機織物進行透濕量檢測,結果如表5所示。

表5 透濕量指標

由表5中的3次重復性試驗來看,溝槽紗機織物的透濕量大于滌棉紗機織物的透濕量,主要是因為溝槽的存在加快了水蒸氣的散發,證明了溝槽對織物的透濕性能有比較大的提升。

3 結論

本文分析了滌綸熱熔絲和維綸水溶絲形成溝槽紗的紗線結構和性能,同時對比滌棉紗機織物和溝槽紗機織物的吸濕快干性能,得出以下結論:只有通過先熔化滌綸熱熔絲再溶解維綸水溶絲的方法,才能在純棉紗線表面形成穩定連續細小的溝槽結構;溝槽結構的存在會形成毛細效應,能加快液態水的導濕,有利于水蒸氣的排放,其中滴水擴散時間平均減少25.04%,30 min時芯吸高度平均提高19.48%,透濕量平均提高11.56%;另外,溝槽結構的存在對紗線的毛羽、強力、條干有一定的影響,但可滿足實際的生產和使用要求,有利于開發新的功能性棉織物產品。