讓5G深入行業:華為5G智慧鋼鐵白皮書發布

經過多年的改革開放和自主創新,我國鋼鐵行業的信息化、自動化水平已經躋身國際前列,成為離智能化最近的行業之一,而在國家明確新基建范圍后,如何通過包括5G技術在內的新技術改造傳統制造業,成為許多鋼鐵企業思考的問題。

7月28日,華為在2020共贏未來全球線上峰會(BWS Better World Summit 2020)上正式發布《5G智慧鋼鐵白皮書》(以下簡稱“《白皮書》”)。華為常務董事、運營商BG總裁丁耘認為,統一的行業標準是5G ToB行業規模發展的基礎,增強通信技術與行業數字化的結合。

據了解,此次發布的《白皮書》共分七大部分,聚焦鋼鐵行業發展現狀與我國5G融合應用發展態勢,研究提出未來鋼鐵信息化的框架設想,并對5G+智慧鋼鐵十大應用場景(5G+AI鋼材表面缺陷檢測、5G設備點檢與監測、5G無人天車、5G高精度定位、5G高清視頻監控、5G+AI智能配煤、5G無人庫房、5G智慧照明、5G融合通信、5G+AR遠程裝配)進行深度分析,重磅推出5G智慧鋼鐵四大解決方案與5G智慧鋼鐵的三大采購場景,以及一大批鋼鐵行業實際應用案例,向我們展示出了5G技術推動工業發展的強大能力和行業協同交叉促進鋼鐵工業智能化發展的美好前景。

“5G作為‘新基建七大領域之首,是萬物互聯的新引擎,將為鋼鐵企業數字化轉型、智能制造提供堅實的基礎,注入強大的發展動力。”正如王國棟院士在序言中指出,鋼鐵行業全流程是看不見、摸不到、測不出的“黑箱”,多場、多相共存,多變量、強耦合、大滯后、非線性的特征決定鋼鐵生產過程本身和鋼鐵產品質量的突出特征是極強的不確定性,因此,鋼鐵行業也是對智能化需求最迫切的行業。

兼并重組、持續經營

推動數字化鋼廠新需求

“十三五”以來,我國主要鋼鐵企業裝備均達到了國際先進水平,智能制造在鋼鐵生產制造、企業管理、物流配送、產品銷售等方面應用不斷加強,關鍵制造工藝流程的數控化率超過65%,企業資源計劃(ERP)裝備率超過70%,信息化程度得到了跨越式發展。

據世界鋼鐵協會最新統計,2019年全球粗鋼產量達到18.699億噸,同比增長3.4%。其中亞洲粗鋼產量13.416億噸,同比增長5.7%;中國的粗鋼產量為9.963億噸,同比增長8.3%,中國占全球粗鋼產量的份額從2018年的50.9%上升至2019年的53.3%。

從產量份額到裝備水平,中國當之無愧成為全球鋼鐵大國,然而距離成為鋼鐵強國,中國還有很長一段距離。

一是發展不均衡。目前我國鋼鐵工業機械化、電氣化、自動化、信息化并存,不同企業發展差異大,寶鋼等先進企業已達工業3.0階段,并向工業4.0探索邁進,但還有大批鋼企仍然處于工業2.0階段。同時鋼企內部不同產線間的先進性也差異巨大,個別分廠或產線實現了遠程化無人化作業,而絕大部分仍然大量依靠人力。

二是行業基礎薄弱。智能制造整體處于起步階段,智能制造的標準、軟件、信息安全基礎薄弱,缺少行業標準,共性關鍵技術亟待突破。

三是投資回報率難以量化,智能化尚未成為主要生產模式。隨著人工成本的不斷加大,企業員工對作業環境和勞動舒適感尊崇感訴求的不斷提升,遠程化自動化生產的需求和趨勢愈加明顯和迫切。

四是核心知識產權掌控不足,原始創新應用比例不高。在研發方面尚未形成以產學研深度融合的技術創新體系,原始創新研發積極性不高,政策扶持力度有待加強。

我國鋼鐵行業是一個典型的產能集中度低,但區域集中度高的產業。對此,2016年國務院發布《關于推進鋼鐵產業兼并重組處置僵尸企業的指導意見》明確指出,到2025年,中國鋼鐵產業前十大企業產能集中度將達60%-70%,兼并重組是今后鋼鐵行業持續發展、持續經營的必經之路。

同時,《鋼鐵工業調整升級規劃(2016—2020年)》提出,要將創新驅動、智能制造和服務型制造三者有機結合起來,推進鋼鐵工業有效供給水平的提高。

對此,《白皮書》指出,產業重組、淘汰落后產能,將帶來數字化新型鋼廠需求;而節能減排、綠色發展將為產線帶來智慧升級改造需求;并且,隨著智能制造與柔性制造概念的不斷深入,將帶來企業對5G+云+AI精細化運營的管理需求。

四要素打破“黑箱”痛點

5G作為“新基建”七大領域之首,是萬物互聯的新引擎,發揮5G技術“增強移動寬帶”“高可靠性低時延連接”“海量物聯”這三大優勢,推動和支撐邊緣計算、云計算、大數據、人工智能、工業互聯網、數字孿生等新一代信息技術在鋼鐵企業落地生根,賦能鋼鐵行業數字化、智能化轉型發展。

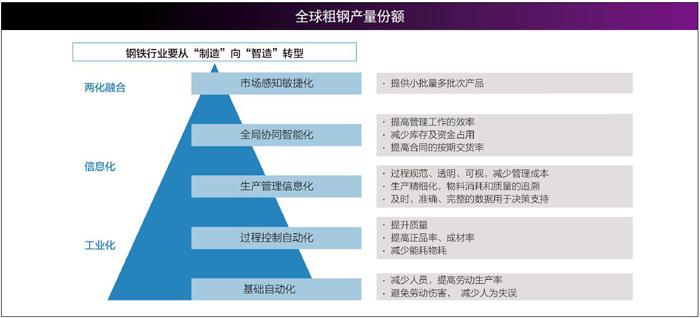

《白皮書》提出,鋼鐵行業要從“制造”向“智造”轉型,連接是基礎、云是重要載體、工業互聯網平臺整合數據與應用、人工智能賦能未來,并基于此對未來鋼鐵信息化的框架提出設想。

連接是工廠數字化的前提,也是實現全要素各環節深度互聯的關鍵,在工廠連接由有線為主向無線為主過渡,由多種接入方式整合為以5G+光纖共存的模式為主,共同打造低時延、高可靠性的基礎網絡。

在云計算方面,隨著越來越多企業采用云計算模式部署信息系統,企業上云漸成趨勢,推動企業上云,有助于改造提升傳統產業、打造經濟發展新動能,而通過云端賦能工業互聯網,構建基于云架構的工業互聯網平臺,中國制造將實現數字化蛻變。

當前,智能制造已經成為制造行業發展的必然趨勢。國內出現了不少鋼鐵行業的工業互聯網平臺,工業互聯網平臺聚焦設備全生命周期管理、智能化生產、供應鏈協同及綠色化生產四個應用場景,通過工業互聯網平臺,以數據為紐帶建立產業協同生態圈,打造最具效益的鋼鐵產業價值鏈。

而隨著鋼廠數字化、網絡化、智能化水平的提高以及人工智能技術的進步,人工智能技術在鋼廠生產中的應用場景逐漸豐富,對實現鋼鐵企業生產的高效化、協同化、智能化運行,提高鋼鐵工業信息化和智能化制造水平具有重要的現實意義。

在未來鋼鐵信息化框架設想上,《白皮書》將鋼鐵行業核心業務分為L1—L5五層并與工業互聯網的體系架構相融合,規劃一套端到端的安全防護體系,確保從L1層到L5層的整體信息安全。主要模塊包括設備安全、網絡安全、安全控制、數據安全、主機安全、平臺安全、應用安全和安全態勢感知等。

十大場景 四大方案:

打造“管家式”體驗

作為通信技術國際龍頭企業和5G技術發展的引領者,華為聯合信息行業、裝備制造業專家一起,深入到寶武、河鋼、湘鋼、柳鋼等鋼鐵企業,與鋼鐵行業的專家深度融合,協同創新,通過信息行業、鋼鐵行業的交叉合作、產學研用的深度融合,創新性提出十大應用場景、5G智慧鋼鐵四大解決方案旨在加快5G在鋼鐵行業的應用研究與項目落地。

在十大應用場景上,《白皮書》從價值層面分為三大板塊,即無線替換有線、機器替人、連接未連接,繪制了下一代鋼鐵行業轉型發展、柔性制造和智能制造的宏圖,其中5G高清視頻監控、5G融合通信、5G+AR遠程裝配為無線替換有線板塊;5G+AI鋼材表面缺陷檢測、5G無人天車、5G+AI智能配煤為機器替人板塊;5G設備點檢與監測、5G智慧照明、5G高精度定位、5G無人庫房為連接未連接板塊。

而基于華為對十大應用場景的深度理解,《白皮書》同時發布5G智慧鋼鐵四大解決方案,從終端、邊緣計算、管道、云四大方面詮釋了華為如何利用5G賦能鋼鐵行業。

終端是5G能否在鋼鐵行業落地及規模復制最關鍵的要素之一,華為2019年10月發布了業界首款5G模組MH5000,而2020年預計將有超過330種模組陸續商用,屆時,以無線路由器、工業網關、內嵌模組終端構成的行業終端產品將滿足鋼鐵行業應用需求。

在邊緣計算上,鋼鐵行業的應用場景分為管理控制類、信息交互類和數據采集類,各類業務對5G網絡的性能要求存在差異化,但穩定的低時延是各類應用的共同剛需。

而基于MEC邊緣業務平臺的分流能力可以把業務導向到本地網絡,或者分流到部署在邊緣業務平臺上的應用中,保障數據不出園區,保障數據安全性,并緩解傳輸帶寬壓力,減少時延,提升用戶感知。

并且,通過MEC使業務終結到邊緣,才能保證低時延+精準時延,MEC按需在邊緣部署,實現業務的本地閉環低時延,對于E2E的時延,可以從終端處理時延、空口時延、網絡處理時延和應用處理時延進行分解,MEC和應用的共部署可以減低本地數據分流后的處理時延。

《白皮書》指出,在MEC平臺選擇上,要求MEC圍繞“聯接+計算+生態”以及極簡運維打造“3+1”一體化邊緣開放式平臺,持續打造面向鋼鐵行業的邊緣差異化競爭力。

在管道方面,從覆蓋范圍來看,一個典型的鋼鐵園區包括辦公樓宇、生產車間以及園區廣覆蓋三大場景。

《白皮書》指出,在辦公區域,部署5G室分替代現有的有線和WiFi網絡,滿足日常辦公需求。在生產車間,部署5G BookRRU和EM桿站(部分場景也可以用室分覆蓋),滿足鋼鐵生產對上行帶寬和確定性時延需求。在園區的廣覆蓋區域,可以通過宏站+桿站優化的方式實現對園區的整體覆蓋。

而面對各行各業不同的網絡SLA需求(如帶寬、時延、安全等),傳統的煙囪式網絡部署方案無法高效經濟地滿足垂直行業需求。5G創新性的提出切片方案即通過一張物理網絡,實現多張虛擬邏輯網絡的功能,滿足企業差異化的服務訴求。

云作為工業數字底座承載,使能上層工業應用,是工業互聯網解決方案的核心和基礎。

5G智慧鋼鐵解決方案提供平臺+智能+敏捷的通用引擎。主要包括通用IaaS、工業PaaS(AI中臺、數據中臺、技術中臺)、集成平臺、邊云協同等。整個數字底座要提供芯片級的自主可控方案,保障業務的連續性,包括計算、存儲、網絡、AI、中間件、應用等。

擁抱鋼鐵數字化轉型浪潮

在工業4.0和智能制造的大潮洶涌奔流之際,5G既要與作為垂直行業的鋼鐵行業密切結合,重塑標準、場景和目標,鋼鐵行業也要勇于創新,讓5G技術融入自身、賦能自身。

據了解,工業互聯網給以ISA-95為代表的傳統制造體系帶來了數字化、網絡化和智能化賦能與升級。中國信息通信研究院數據顯示,2020年,中國工業互聯網產業經濟總體規模約為3.1萬億元,據2019年,規模以上工業企業實現營業收入105.78萬億元,其中中國鋼鐵工業協會會員鋼鐵企業實現銷售收入4.27萬億元,占工業企業總營收的4%,可以推算出,鋼鐵行業2020年工業互聯網產業市場規模或將達1240億元。

因此,《白皮書》也將大量篇幅放在了與合作伙伴的合作實踐上,其中以寶武、河鋼、湘鋼、柳鋼、首鋼的案例最為代表。

以寶武案例為例,通過以智能工廠為載體,以關鍵制造環節智能化為核心,以端到端數據流為基礎,以網絡互聯為支撐,華為攜手寶武和中國聯通,進行了遠程一鍵煉鋼、AR設備檢修的5G應用;而寶武與中國電信進行的無人駕駛重載AGV運輸車的5G應用示范,通過5G網絡+重載AGV運輸車實現24小時全自動作業,極大提升生產效率、降低人力成本和安全風險。

這兩起在中國寶武寶山基地打造工業互聯網5G應用試點示范,進而帶動整個行業的轉型升級與高質量發展。

而早在2018年12月,與華為就共建“工業互聯網平臺”深入合作共識的河鋼集團的數字化轉型也可圈可點。2019年7月18日,河鋼、中國移動、華為聯合簽署“5G+智能制造”戰略合作協議,融合新一代信息技術,支撐工業互聯網平臺建設。在同年12月25日,河鋼集團、華為、東北大學三方在深圳舉行聯合組建“工業互聯網賦能鋼鐵智能制造聯合創新中心”簽約掛牌儀式,引領鋼鐵行業工業互聯網的頂層設計和標準制定。

利用數字化轉型帶來快速部署的案例范本則是湘鋼,湘鋼通信傳輸主要依賴光纖、WiFi和微波,有線傳輸在廠區部署會大大妨礙設備的移動,同時增加部署的難度和成本,華菱湘鋼與中國移動、華為、天橋嘉成、亮風臺通過建設5G行業專網的方式,實現湘鋼數據不出廠、流量本地卸載、本地業務優先處理的5G行業應用新模式,并實現5G自動化天車、加渣機器人、高密集視頻監控、AR遠程裝配、AI鋼板質檢等多個5G智慧鋼鐵應用。

在柳鋼,傳統表面缺陷檢測方式準確率低,目前業界主流的表面缺陷檢測法主要為光學檢測,精度、準確率與效率均存在瓶頸,難以達到業務的要求,柳鋼集團與中國電信、華為結合5G+AI與端云協同能力,設計了5G端云協同的鋼板表面質量智能視覺檢測系統,確保高精鋼板帶的質量檢測能力。

并且,在2020年5月,廣西鋼鐵集團有限公司與中國移動廣西公司防城港分公司簽訂《“5G智慧鋼鐵”戰略合作協議》,這也是廣西鋼鐵集團有限公司、中國移動廣西公司、華為技術有限公司共同探索5G、云計算、人工智能等技術與工業領域的深度融合,是建設移動5G智能網絡工程、5G遠程裝載機、5G高清視頻回傳的具體應用。

而在今年上半年,首鋼京唐在冷軋酸洗產線智能庫區試點5G+安全生產監控、5G+無人天車應用,在中厚板廠驗證5G+AI鋼板表面質檢,在鍍鋅庫開展5G+智慧工廠項目,以及在整個園區內規劃5G+智慧安防。未來,首鋼京唐也將圍繞智慧園區、無人料場、智慧倉儲、無人駕駛等智能化無人化項目,逐步打造一張連續深度覆蓋的5G智能網絡。

像這樣鮮活的案例比比皆是,華為通過與合作伙伴的不斷團結協作,使得5G賦能鋼鐵智能制造、轉型發展,也已經初戰告捷、成果豐碩。

毋庸置疑,5G作為數字經濟的驅動力正融入到千行百業,是對行業應用的賦能,更是對數據的技術價值和經濟價值的深度挖掘。而由華為聯合三大運營商、眾多鋼企、產業鏈合作伙伴發行的《5G智慧鋼鐵白皮書》的出版,也是華為在2020共贏未來全球線上峰會上,對“釋放網絡潛能,激發商業增長”愿景的最好實踐。