民用飛機管路件彎曲工藝分析

◎周原冰

一、概述

應用在民用飛機中的管路件也同時擁有很多用處,比如在燃油、液壓、電氣等領域的應用。而管路件在這些領域的應用的效率以及安全性都與管路的連接方式以及連接屬性有關。而這就與管路件的加工手段有很大的關系,在管材加工時,管材彎曲是一種常見的加工形式。在之前,管材彎曲加工首先要對導管進行選擇,這時的選擇方式也比較傳統(tǒng)。現(xiàn)如今科技逐漸發(fā)達,數(shù)字化制造技術也逐漸應用到管材彎曲加工中來,逐漸取代了傳統(tǒng)加工方式,即節(jié)省了人力物力,又減少了資源損耗,同時高效且精準度高。近幾年我國的數(shù)字化制造技術也逐步成熟,這種技術也開始廣泛的應用在飛機制造中。本文采用有限元數(shù)值模擬法分析了民用飛機導管彎曲的工藝,為人們今后對此方面的研究提供了理論和借鑒。

二、導管彎曲工藝分析

導管彎曲的整個過程是一個十分復雜的物理過程,其整個過程也包含了許多經(jīng)典的物理力學問題,例如:(1)幾何非線性:就是導管在整個過程中的較明顯移動、變化;物理非線性,即材料非線性;(2)邊界非線性:也就是在工件邊緣與成型工具所產(chǎn)生的物理相對位移,例如摩擦。在運用有限元法時可以將導管成型的整個過程用計算機模擬出來,更加直觀精確,即還原了整個過程,更加清楚明晰,也能對導管成型過程中的走勢和缺陷進行預測。

在對金屬導管進行彎曲時,導管受到外力產(chǎn)生變化產(chǎn)生彎曲時,外側的導管壁是逐漸變薄的,如果彎曲角度過大,也就容易發(fā)生折斷,這也就需要在彎曲過程中設置一個合理的參數(shù)以達到一個合理的彎曲角度,防止管壁破裂。

由于外側管壁易破裂,因此設置合理彎曲角度尤為重要,我們把管壁減薄率是表述為導管破裂現(xiàn)象的重要指標。由于導管應用領域不一樣,所以管壁減薄率也不盡相同。如果該設備的導管需要承受很高的壓力,則對該指標的要求就會高一些,如果只需承受低壓,那么要求也就低一些。對于航空系統(tǒng)來說,管壁彎曲工藝要求就稍微嚴格。航空制造工程手冊規(guī)定[1]:對于低壓導管,管壁減薄率不得大于導管公稱厚度的25%;對于高壓導管,管壁減薄率不得大于導管公稱厚度的20%。總結之前關于導管彎曲的各種實驗,結論表明:導管彎曲過程中,為了安全精準防破裂考慮,彎曲半徑和角度是兩個最為重要的影響元素。本文將應用有限元法模擬彎曲過程,來分析這兩個因素對管壁減薄率的影響,得出結論。

三、導管彎曲的有限元模型建立

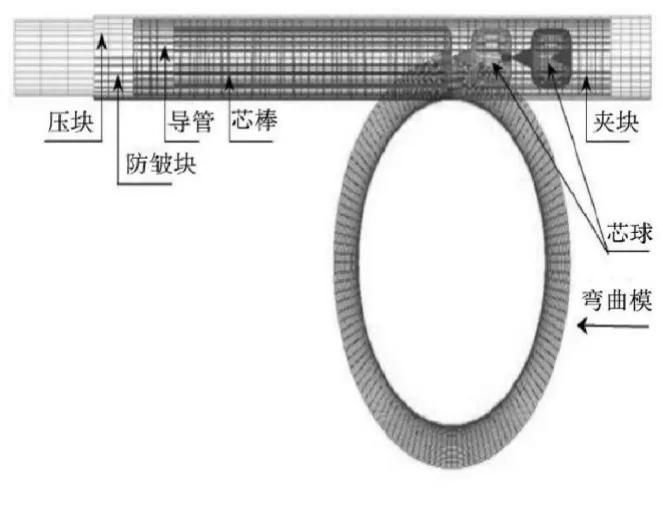

數(shù)字控制管件彎曲首先要把導管安裝在數(shù)控彎管機上,如圖1所示,整個數(shù)控彎管機由壓塊、防皺塊、芯棒、夾塊、彎曲模、芯球這些結構組成,在數(shù)控彎管機啟動之后導管開始隨著彎管機運動,當其運動到壓塊時,就會被壓塊將其纏在彎曲模上。本文應用了商用有限元軟件ETA/dynaform5.7.1中的RotaryBending模塊對此彎曲過程進行了模擬,得出圖1模型。再將該模型輸入到LS-DYNA測算,最后將其導入到ETA/Post18.0軟件里輸出結果。本模型采用的Ti-3Al-2.5V導管管徑為12.7mm,壁厚為0.66mm。

圖1 有限元模型圖

四、導管彎曲的數(shù)值模擬結果分析

1.導管彎曲過程的受力狀態(tài)分析。

管路件彎曲是導管某一部分逐漸彎曲的,在其彎曲切線的附近發(fā)生形變;由圖1所示,導管的彎曲是受到數(shù)控彎管機內(nèi)各種結構的相互協(xié)調(diào)和配合,以達到我們設置參數(shù)所能達到的形變。

由于數(shù)控彎曲成形過程存在眾多影響因素并且大口徑小彎曲半徑薄壁管件彎曲成形非常容易發(fā)生失穩(wěn)起皺等缺陷,本文提出了一個虛擬調(diào)模方案,即按照缺陷的破壞性并考慮成形參數(shù)的主次逐步確定成形參數(shù)。具體來講,就是給定彎管材料、相對管徑和彎曲半徑,結合相關經(jīng)驗按照參考公式,給出模具參數(shù),尤其是給出芯模參數(shù);然后對有限元進行初算,對照實驗中無皺彎管件的條件,這樣有限元結果則不產(chǎn)生失穩(wěn)起皺;進而以應變、壁厚變化和截面畸變?yōu)閷ο髮Ρ葘嶒灢Y果進行模擬,以及對有限元模擬結果進行有效性評估,并修正有限元模型參數(shù),修正的依據(jù)為塑性彎曲變形理論,包括有限元本身的控制參數(shù)和數(shù)控彎管成形參數(shù),最終實現(xiàn)精確建模。其中,控制參數(shù)包括質(zhì)量放大因子、速度放大因子、單元類型以及網(wǎng)格劃分密度等;成形參數(shù)不僅需考慮具體值的選取,還要將其在有限元中的合理建模考慮在內(nèi)。如必須根據(jù)管材類型建立合理材料本構模型并正確實現(xiàn)對各個模具動態(tài)加載或邊界條件的施加(包括摩擦模型)。

2.導管彎曲過程的壁厚變化分析。

管壁減薄率對于導管彎曲過程中的破裂是一個重要指標,所以分析影響管壁減薄率的因素是研究導管彎曲過程中導管破裂的重要前提。那么影響管壁減薄率的因素有哪些呢?兩個最為重要的影響因素是導管的彎曲角度及半徑,我們可以控制其中一個數(shù)值,觀察另外一個因素對管壁減薄率的影響,分別對二者進行固定分析,這樣就能發(fā)現(xiàn)這兩個參數(shù)對管壁減薄率的影響規(guī)律。

管壁減薄率是由彎曲半徑和彎曲角度共同影響的。固定了導管的彎曲角度,彎曲的半徑越大,管壁減薄率就越小,反之亦然。所以在彎曲角度足夠小的情況下,應該優(yōu)先選擇較小的半徑,這樣可以節(jié)約導管所占的空間;還有一種情況,就是當彎曲半徑固定,導管的管壁減薄率會達到一個臨界值,此時彎曲角度如果達到這個臨界值,管壁減薄率就達到了最大值,這時我們就不需要再考慮導管是否會破裂,我們此時需要考慮的,就是其他方面的缺點了。

五、結論

想要改善導管路件加工的質(zhì)量管路件加工的質(zhì)量,關鍵是如何選擇加工參數(shù),如彎曲角度極半徑,另一個關鍵就是對整個加工過程的控制。現(xiàn)如今計算機科技發(fā)展迅猛,應用有限元法進行數(shù)字模擬來優(yōu)化管路件彎曲的加工過程已經(jīng)成為了很好的辦法。本文通過有限元數(shù)字模擬法來模擬管路件彎曲的過程,可以使導管彎曲過程更加直觀化,根據(jù)不斷地模擬實驗,更加容易發(fā)現(xiàn)其規(guī)律。從而達到節(jié)約能源及人力,從而提高民用飛機管路件彎曲工藝的效率。