核電廠蒸汽發生器水室降質分析和老化管理建議

龔怒 魏松林 張鋒 趙博康 張益舟

摘 要

國外壓水堆核電廠蒸汽發生器水室隔板曾多次發現裂紋缺陷,水室金屬基體也曾因堆焊層破損而發生腐蝕,嚴重時這些缺陷可能擴展至穿透水室壁厚,影響反應堆一回路壓力邊界的完整性。本文基于國際上蒸汽發生器的運行經驗反饋和材料老化研究成果,從蒸汽發生器水室的結構設計、材料和制造工藝、運行工況等方面進行降質原因分析,對國內壓水堆核電廠蒸汽發生器水室的老化管理提出改進建議。

關鍵詞

蒸汽發生器水室;一回路應力腐蝕開裂;硼酸腐蝕;老化管理

中圖分類號: TM623;TL353.13 ? ? ?文獻標識碼: A

DOI:10.19694/j.cnki.issn2095-2457 . 2020 . 17 . 64

0 前言

蒸汽發生器是壓水堆核電廠的關鍵設備之一,其降質不僅會造成核電廠非計劃停機停堆,還會影響核電廠安全運行。美國核管理委員會(NRC)于2010年發布NUREG-1801(GALL),要求核電廠通過蒸汽發生器老化管理大綱(以下簡稱SG AMP),對傳熱管、堵頭、襯管以及二次側內部構件的降質進行管理[1]。但是近年運行經驗反饋表明,除了上述易發生降質的部件外,歐美部分核電廠在蒸汽發生器水室隔板與短筋中,相繼發現裂紋缺陷,這些裂紋可能會擴展至水室、隔板與管板三向交界處,或者擴展至管板以及傳熱管與管板連接焊縫,進而影響一回路壓力邊界的結構完整性[2-4]。另外,水室堆焊層也發生過破損事件,導致水室的低合金鋼基體發生硼酸腐蝕[5]。因此,NRC于2016年發布臨時管理導則,建議美國核電廠的SG AMP增加對蒸汽發生器水室的管理[6]。本文基于國際上蒸汽發生器水室的經驗反饋和材料老化研究成果,對國內第二代核電M310機組、第三代核電AP1000機組蒸汽發生器水室的降質機理進行了深入研究,并提出了相應的老化管理改進措施,以提高核電廠的安全、可靠水平。

1 老化經驗反饋及降質分析

1.1 水室隔板的經驗反饋及降質分析

法國電力集團(EDF)從1992年開始,對蒸汽發生器水室隔板實施在役檢查,截止2008年,在實施檢查的82臺蒸汽發生器中,相續發現11臺蒸汽發生器的水室隔板與短筋焊接區(材料為Inconel-600合金)存在一回路應力腐蝕開裂(PWSCC)。這些裂紋缺陷平行于隔板與短筋焊縫,深度約為0.08英寸,屬于淺表型缺陷。在所有發生裂紋缺陷的隔板中,大部分是厚度小于1.3英寸的薄隔板,只有1塊是厚度約2.4英寸的厚隔板。對這些缺陷進行跟蹤檢查,發現隔板區域的主應力可能促進裂紋沿隔板與短筋焊縫的水平方向擴展,但其沿深度方向幾乎沒有擴展。進一步的研究表明,隔板與短筋焊接區裂紋萌生的根本原因是制造工藝問題,以及隔板在水壓試驗后的變形導致裂紋擴展驅動力增大(這種變形只發生在薄隔板中,例如隔板厚度為1.3英寸或者更小),從而發生PWSCC。

在壓水堆核電廠中,傳熱管、管板一次側堆焊層、水室隔板以及相關的焊接材料一般為鎳基合金。運行經驗反饋表明,通常情況下,在反應堆冷卻劑環境中,鎳基合金中的鉻含量越高,該材料對PWSCC的抵抗力越好。當鎳基合金材料中鉻含量超過約18%時,該材料對PWSCC的抵抗力顯著提高。至今為止,幾乎沒有發現鉻含量為18%~22%的鎳基合金材料中存在裂紋缺陷。此外,當鎳基合金中鉻含量超過22%時,該材料對PWSCC有很高的抵抗力,例如典型的高鎳材料Inconel-690合金,鉻含量約為28%~31%,從未發現其存在PWSCC。

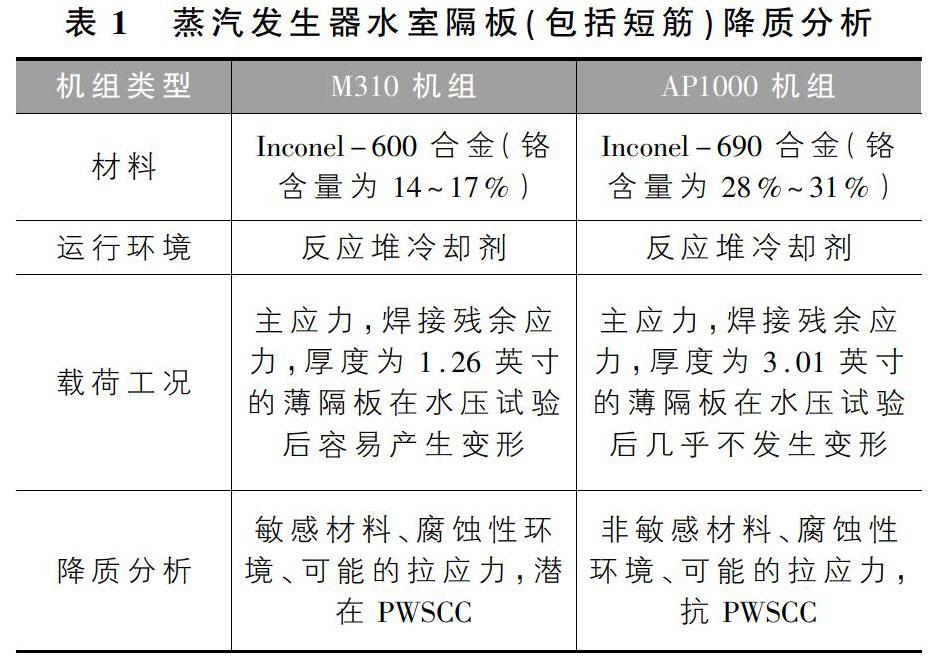

PWSCC是3個影響因素共同作用的結果:敏感材料、腐蝕性環境以及足夠的拉應力。在我國第二代核電M310機組、第三代核電AP1000機組的蒸汽發生器中,水室隔板和管板均通過短筋進行焊接。基于以上經驗反饋和鎳基合金對PWSCC敏感性的研究成果,分別對我國第二代核電M310機組、第三代核電AP1000機組的蒸汽發生器水室隔板進行降質分析,具體如下表1所示。

從表1蒸汽發生器水室隔板的降質分析中可以看出,M310機組的水室隔板和短筋的材料均為Inconel-600合金,鉻含量為14~17%,在反應堆冷卻劑的運行環境下,為敏感材料和腐蝕性環境。水室隔板厚度約為1.26英寸,由于在設計時沒有充分考慮水壓試驗等工況導致隔板局部位置應力過大,可能在水壓試驗后產生變形,如果制造工藝也發生問題,則促進PWSCC的萌生和擴展。

對于AP1000機組的蒸汽發生器來說,水室隔板和短筋的材料均為Inconel-690合金,鉻含量為28%~31%,且厚度為3.10英寸,在設計時充分考慮其變形問題,經綜合分析可知,在反應堆冷卻劑環境下,其對PWSCC不敏感。

1.2 傳熱管與管板連接焊縫的經驗反饋及降質分析

根據上文對水室隔板和短筋焊縫區PWSCC降質分析可知,該焊接區域的裂紋缺陷可能擴展至管板。運行經驗反饋表明,管板一次側表面(除了管板與短筋焊接區域附近以外)為壓應力,但管板一次側堆焊層中還存在焊接殘余應力,因此,對管板一次側的應力進行綜合分析可知,其可能促進管板的裂紋缺陷擴展至傳熱管與管板連接焊縫。截至目前,根據國內外在役檢查的結果來看,管板中還未發現裂紋缺陷。另一方面,傳熱管與管板連接焊縫在滿足敏感材料、腐蝕性環境和足夠的拉應力的條件下,其本身也會發生PWSCC。

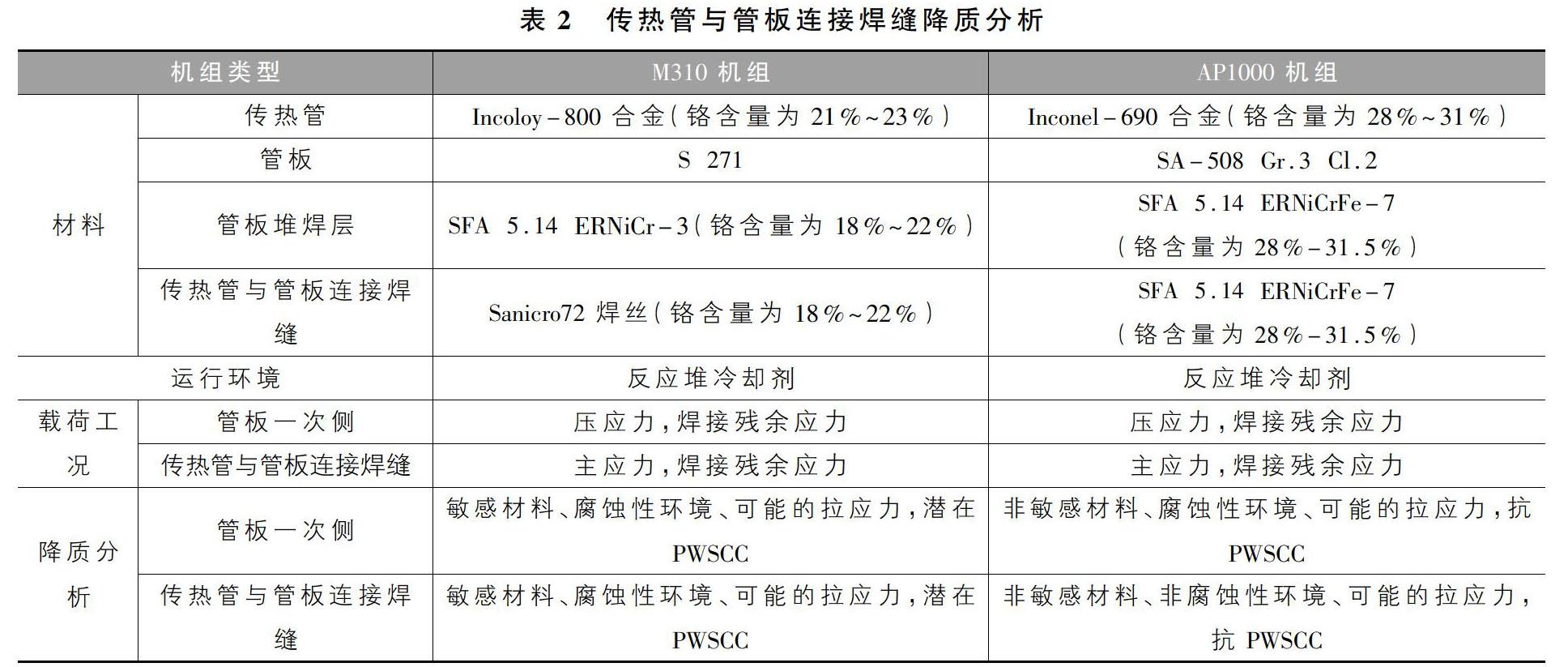

基于以上經驗反饋和鎳基合金對PWSCC的敏感性研究成果,分別對我國第二代核電M310機組、第三代核電AP1000機組的傳熱管與管板連接焊縫進行降質分析,具體如下表2所示。

從表2蒸汽發生器的傳熱管與管板連接焊縫降質分析中可以看出,M310機組管板一次側堆焊層材料為SFA 5.14 ERNiCr-3,鉻含量為18%~22%,在反應堆冷卻劑和拉應力條件下,促進PWSCC的擴展至傳熱管與管板連接焊縫。傳熱管與管板連接焊縫材料為Sanicro72焊絲(與SFA 5.14 ERNiCr-3相當),鉻含量為18%~22%,在反應堆冷卻劑和拉應力條件下,其本身也可能發生PWSCC。

對于AP1000機組的蒸汽發生器來說,管板一次側堆焊層、傳熱管與管板連接焊縫材料均為SFA 5.14 ERNiCrFe-7,鉻含量為28%~31.5%,在反應堆冷卻劑和拉應力條件下,均對PWSCC不敏感。

1.3 水室內表面和管板一次側的經驗反饋及降質分析

美國核電廠于2011年檢測到蒸汽發生器水室與隔板連接區域(水室底部排水管附近)發現銹斑,經超聲檢測確認其是一直徑為3英寸、最深處達1.1英寸的腐蝕坑,腐蝕至水室的低合金鋼基體。腐蝕的原因是水室堆焊層破損,導致反應堆冷卻劑與低合金鋼基體接觸,發生硼酸腐蝕。該腐蝕主要發生在核電廠停堆過程中,此時的水室內表面處于有氧環境。

對于我國第二代核電M310機組的蒸汽發生器,其水室內表面和管板一次側分別堆焊不銹鋼、SFA 5.14 ERNiCr-3,第三代核電AP1000機組的蒸汽發生器水室內表面和管板一次側分別堆焊不銹鋼、SFA 5.14 ERNiCrFe-7。基于以上經驗反饋可知,由于制造缺陷或者一回路異物沖擊損傷,可能導致水室內表面和管板一次側的堆焊層破損,進而導致低合金鋼的水室基體、管板基體發生硼酸腐蝕。

2 老化管理措施建議

2.1 水室隔板的老化管理措施

美國EPRI從2006年開始,以西屋電氣公司設計的蒸汽發生器為研究對象,對水室隔板和短筋焊縫區PWSCC的擴展進行分階段性的研究,并給出了相應的管理措施[7]。針對我國第二代核電M310機組和第三代核電AP1000機組,基于水室隔板的降質分析,結合EPRI的研究成果,分別討論其降質機理的老化管理措施。

在M310機組中,隔板和短筋材料為Inconel-600合金,其焊接區域可能發生PWSCC,該裂紋缺陷可能擴展至水室、隔板與管板三向交界處。根據EPRI的研究結果,在運行壽期內(甚至60年的設計壽期),按照疲勞擴展的方式,該裂紋缺陷不會對一回路壓力邊界的結構完整性造成影響,滿足安全裕度的要求。另一方面,EPRI認為,當隔板和短筋焊縫區的裂紋擴展至水室、隔板與管板三向交界處時,會導致水室的低合金鋼基體產生銹蝕,或者水室隔板出現變形現象,這些均可通過目視檢驗發現,建議每臺蒸汽發生器水室內表面和隔板的目視檢驗間隔最低要求為每3個換料循環檢驗一次。目前,以國內某電廠M310機組為例,其對每臺蒸汽發生器的水室內表面進行目視檢驗,周期為每8個換料循環檢驗一次;對水室隔板焊縫進行目視檢驗,周期為每10年檢驗一次。基于以上分析,建議該電廠對每臺蒸汽發生器水室內表面和隔板的目視檢驗間隔進行調整,最低要求為每3個換料循環檢驗一次,并對電廠的蒸汽發生器老化管理大綱進行更新,將水室隔板及其降質機理的管理措施納入大綱中。

在M310機組中,對于材料為Inconel-600合金的水室和短筋,其焊接區域的PWSCC還可能擴展至管板以及傳熱管與管板連接焊縫,該部位降質機理的管理措施在下文進行討論。

在AP1000機組中,水室隔板和短筋材料均為Inconel-690合金,鑒于其對PWSCC的抗敏感性,不需要額外增加管理措施。

2.2 傳熱管與管板連接焊縫的老化管理措施

美國EPRI基于傳熱管與管板連接焊縫和管板一次側的材料、制造工藝、受載情況、運行化學等影響因素,對PWSCC的敏感性進行了深入分析,并給出了相應的管理措施。針對我國第二代核電M310機組和第三代核電AP1000機組,基于傳熱管與管板連接焊縫的降質分析,結合EPRI的研究成果,分別討論其降質機理的老化管理措施。

在M310機組中,管板一次側堆焊層材料為Inconel-600合金,可能發生PWSCC,并促進裂紋缺陷擴展至傳熱管與管板連接焊縫。根據EPRI的研究結果,管板一次側堆焊層的裂紋缺陷發生擴展時,可能導致管板的低合金鋼基體產生銹蝕,該現象可通過目視檢驗發現,建議每臺蒸汽發生器管板一次側的目視檢驗間隔最低要求為每3個換料循環檢驗一次。傳熱管與管板連接焊縫的鎳基合金中鉻含量為18%~22%,可能發生PWSCC,該裂紋缺陷可能擴展至傳熱管。EPRI認為,傳熱管的定期渦流檢驗可探測到該缺陷,滿足有效管理降質的要求。

以國內某電廠M310機組為例,目前,其對每臺蒸汽發生器的水室內表面(包括管板一次側)進行目視檢驗,周期為每8個換料循環檢驗一次。基于以上分析,建議該電廠對每臺蒸汽發生器水室內表面的目視檢驗間隔進行調整,最低要求為每3個換料循環檢驗一次,并對電廠的蒸汽發生器老化管理大綱進行更新,將傳熱管與管板連接焊縫及其降質機理的管理措施納入大綱中。

在AP1000機組中,管板一次側堆焊層材料為Inconel-690合金,傳熱管與管板連接焊縫的鎳基合金中鉻含量為28%-31.5%,鑒于其對PWSCC的抗敏感性,不需要額外增加管理措施。

2.3 水室內表面和管板一次側的老化管理措施

西屋電氣公司針對水室內表面的銹蝕進行分析,發布核安全咨詢函件,規定蒸汽發生器水室相關部件的檢查建議[8]。美國NRC根據該經驗反饋,對蒸汽發生器水室相關部件的降質管理進行規定。針對我國第二代核電M310機組和第三代核電AP1000機組,基于水室內表面和管板一次側的降質分析,結合美國NRC的規定,分別討論其降質機理的老化管理措施。

在M310機組中和AP1000機組中,水室內表面、管板一次側的堆焊層發生破損,導致其低合金鋼基體發生硼酸腐蝕。美國NRC認為,硼酸腐蝕產生的銹蝕可通過目視檢驗發現,建議每臺蒸汽發生器水室內表面和管板一次側的目視檢驗間隔最低要求為每3個換料循環檢驗一次。以國內某電廠M310機組為例,目前,其對每臺蒸汽發生器的水室內表面(包括管板一次側)進行目視檢驗,周期為每8個換料循環檢驗一次;某電廠AP1000機組對蒸汽發生器的水室內表面(包括管板一次側)進行目視檢驗,周期為每10年一次。基于以上分析,建議該M310機組和AP1000機組的每臺蒸汽發生器水室內表面的目視檢驗間隔進行調整,最低要求為每3個換料循環檢驗一次,并對電廠的蒸汽發生器老化管理大綱進行更新,將水室內表面、管板一次側及其降質機理的管理措施納入大綱中。

3 結論

本文根據我國第二代核電M310機組和第三代核電AP1000機組蒸汽發生器水室的設計特點、制造工藝和運行工況,結合國際上最新的研究成果和經驗反饋,對其降質行為進行分析,并給出了管理建議,即蒸汽發生器老化管理大綱中應涵蓋蒸汽發生器水室隔板、傳熱管與管板連接焊縫、水室內表面和管板一次側部件以及相應的管理措施。對于M310機組的蒸汽發生器,建議水室隔板、水室內表面、管板一次側的目視檢驗間隔縮短至每3個換料循環檢驗一次;對于AP1000機組的蒸汽發生器,建議水室內表面、管板一次側的目視檢驗間隔縮短至每3個換料循環檢驗一次,以確保蒸汽發生器在全壽期周期內執行其預定功能,為核電廠的安全、穩定運行提供必要條件。

參考文獻

[1]NUREG-1801,Generic Aging Lessons Learned (GALL) Report, U.S Nuclear Regulatory Commission, December 2010.

[2]EPRI 1014982, “Divider Plate Cracking in Steam Generators - Results of Phase 1: Analysis of Primary Water Stress Corrosion Cracking and Mechanical Fatigue in the Alloy 600 Stub Runner to Divider Plate Weld Material,” Electric Power Research Institute, Palo Alto, CA, June 2007.

[3]EPRI 1016552, “Divider Plate Cracking in Steam Generators: Results of Phase II: Evaluation of the Impact of a Cracked Divider Plate on LOCA and Non-LOCA Analyses,” Electric Power Research Institute, Palo Alto, CA, November 2008.

[4]EPRI 1020988, “Steam Generator Management Program: Phase II Divider Plate Cracking Engineering Study,”Electric Power Research Institute, Palo Alto, CA, November 2010.

[5]NRC Information Notice 2013-20,“Steam Generator Channel Head and Tubesheet Degradation,”U.S.Nuclear Regulatory Commission, October 3, 2013.

[6]LR-ISG-2016-01, Changes to Aging Management Guidance for Various Steam Generator Components.

[7]EPRI 3002002850,“Steam Generator Management Program: Investigation of Crack Initiation and Propagation in the Steam Generator Channel Head Assembly,”Electric Power Research Institute, Palo Alto, CA, October 2014.

[8]NASL-12-1, Nuclear Safety Advisory Letter.