基于PLC的瓦斯抽采監控系統研究

謝旭

摘 要

在井下煤礦瓦斯抽采系統中引入PLC智能控制技術,利用PLC技術實現對抽采管路的內CH4濃度、C2H4濃度、CO濃度、流量、負壓、溫度等參數的采集,建立其邏輯控制集合,控制井下防爆抽采泵、主管道負壓控制閥等設備的運行狀態。另外,地面數字化平臺也可以遠程在線控制現場設備,實現智能化無人值守,通過該監控系統的應用,提高了運行設備的可靠性,實現了瓦斯智能化、高效率抽采,在確保安全生產的前提下實現煤炭資源的合理化高效利用。

關鍵詞

瓦斯抽采;PLC;系統設計;數字化平臺

中圖分類號: TD712 ? ? ? ? ? ? ? ? ? 文獻標識碼: A

DOI:10.19694/j.cnki.issn2095-2457 . 2020 . 17 . 05

Abstract

PLC intelligent control technology is introduced into the underground coal mine gas extraction system, and PLC technology is used to collect the CH4 concentration, C2H4 concentration, CO concentration, flow rate, negative pressure, temperature and other parameters in the extraction pipeline. The logical control set is established to control the operation state of the equipment such as the explosion-proof extraction pump and the negative pressure control valve of the main pipeline.In addition, the ground digital platform can also remotely control the field equipment online to realize intelligent unattended operation. Through the application of the monitoring system, the reliability of the operating equipment is improved, the gas is intelligent and efficient extraction is realized, and the rational and efficient utilization of coal resources is realized on the premise of ensuring safe production.

Key words

Gas extraction; PLC; System design; Digital platform

0 引言

在我國諸多煤礦事故中,煤礦瓦斯事故對我國煤礦安全高效的生產產生嚴重阻礙,也威脅到人民的生命財產安全。根據國家部分數據的統計,煤礦安全事故的70%與瓦斯有關,瓦斯事故造成的人員傷亡占重大煤礦事故造成人員傷亡的90%。煤礦瓦斯事故也是煤礦事故中傷亡人數最多、影響范圍最廣、最嚴重的事故之一。同時,我國高瓦斯礦井占到50%~70%,隨著開采深度的增加,煤儲層瓦斯含量和瓦斯壓力不斷增大,抽采率低、抽采自動化智能化低的現狀大大限制了井下瓦斯工業的發展,造成每年大量的瓦斯資源大量排空浪費。針對這一現狀,提出了基于PLC的瓦斯抽采監控系統研究,使得瓦斯抽采自動化、智能化大大提升,為井下瓦斯抽采提供了安全保障。

1 瓦斯抽采監控系統

1.1 系統工作原理

井下CH4濃度傳感器、C2H4濃度傳感器、CO濃度傳感器、流量傳感器、管道負壓傳感器、溫度傳感器等設備將采集到的數據傳輸給井下分站中PLC控制系統,經過PLC控制系統的數據分析處理,控制井下防爆抽采泵、主管道負壓控制閥等設備的調速、開停,同時發出告警信號,并將數據和監控結果通過光纖傳輸和MODBUS通訊傳輸到地面數字化平臺顯示出來,大大提高了瓦斯抽采系統的智能化和可靠性。

1.2 PLC控制結構

該瓦斯抽采監控系統需連接多種傳感器采集多種不同數據,同時要控制抽采泵、負壓控制閥門的工作狀態,涉及的井下設備使用頻率高、執行動作準確性強,要求控制器在執行動作上具有高可靠性和穩定性,因此選擇PLC作為中央控制系統,能夠實現大量數據的分析處理,控制結構如圖1所示。井下傳感器將采集到的數據通過本安隔離板傳輸給PLC控制器,PLC控制器經過數據分析做出判斷后,控制設備啟停箱,從而實現相關設備的具體操作。

1.3 井下分站軟件設計

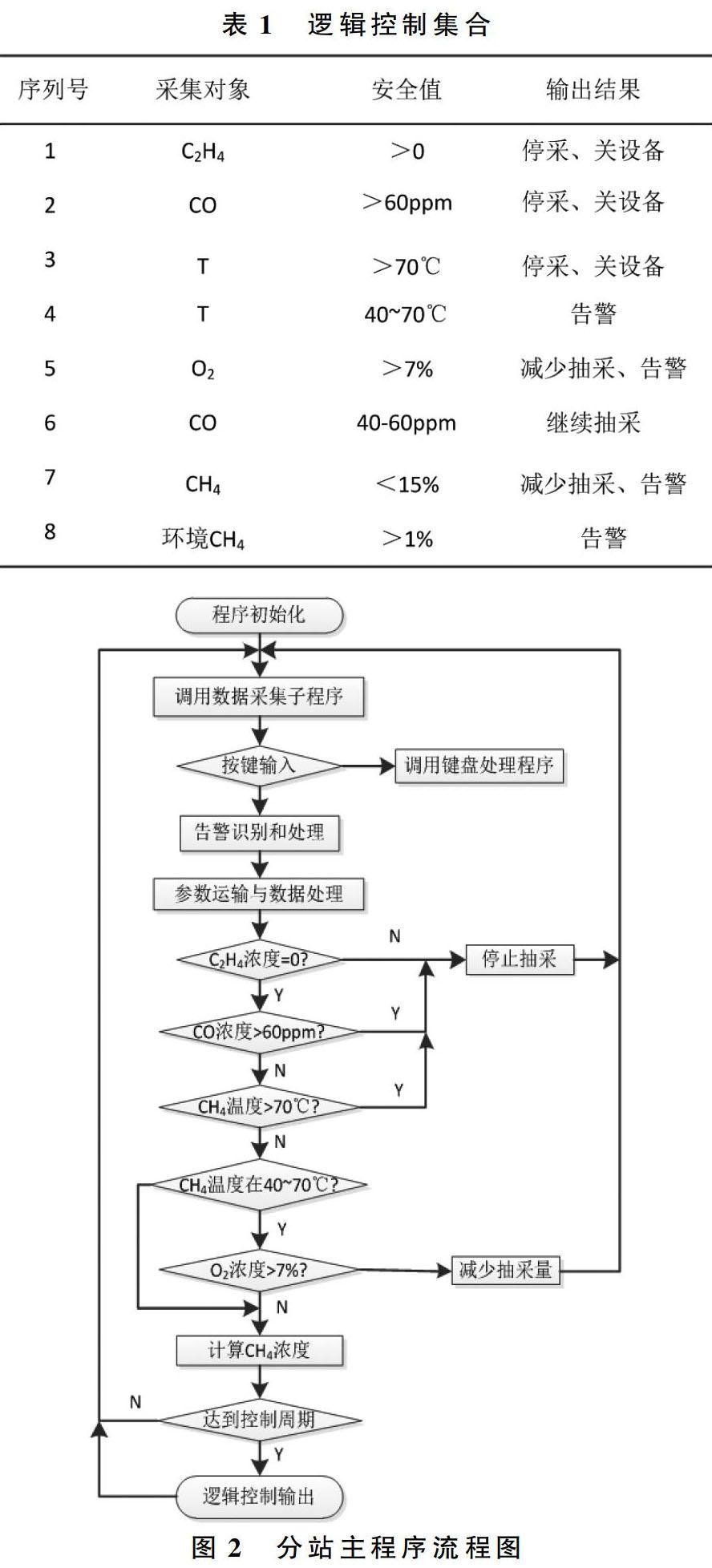

井下分站中的PLC控制系統對采集到的數據進行分析處理。將C2H4氣體設置為系統停止抽采的標志性氣體,CO氣體濃度安全值設置為60ppm,抽采管道瓦斯溫度安全值設置為不超過70℃,建立表1邏輯控制集合。

PLC井下分站的軟件設計采用梯形圖語言編寫井下分站監控軟件程序,實現對瓦斯抽采監控系統的各項參數與設備的運行數據的采集、換算、控制,并于地面數字化平臺保持實時通訊,上傳井下數據、接受數字化平臺控制命令。井下監控分站軟件設計流程圖如圖2。

2 瓦斯抽采監控系統的設計

該瓦斯監控系統的硬件設備包括CH4濃度傳感器、C2H4濃度傳感器、CO濃度傳感器、流量傳感器、管道負壓傳感器、溫度傳感器、負壓控制閥、防爆抽采泵、井下分站機箱,其中井下分站機箱主要包含電源與PLC。該監控系統的工作面需要包含數個分站和一個總站,每個分站監測并控制每個抽采單元,同時將抽采參數以有線光纖傳輸方式傳輸到總站,每個單元的抽采參數由總站顯示并將整個工作面的瓦斯抽采參數實時傳輸至地面。傳感器部分負責采集抽采管路內各類參數數據,并且將采集到的數據實時傳輸至地面總站。總站通過地面數字化平臺顯示井下各個抽采分區的瓦斯抽采參數。PLC與上位機是經過光纖傳輸和MODBUS通信協議來實通訊。地面數字化平臺監控中心通過Visual Studio 2017開發環境下用C#進行搭。

3 瓦斯監控系統界面設計

井下傳感器采集得到的數據經過井下傳輸至地面數字化平臺監控中心得以顯現。通過數字化平臺可以發現,瓦斯監控系統由數個井下分站PLC機箱組成。同時通過該頁面,也能夠看到井下抽采泵、負壓控制閥的實時運行狀態。這些信息既能夠保證監控井下設備運行狀況,又能夠確保抽采泵的開停以及實現負壓控制閥高低壓的自動轉換,提高了瓦斯監控系統的可靠性。

4 系統功能

4.1 控制功能

瓦斯監控系統具備兩大控制方式,分為遠程在線控制、就地手動控制。遠程在線控制即地面數字化平臺控制中心收到井下傳感器采集的信息后,可以方便地在地面控制中心實現各個瓦斯抽采單元的啟、停,也支持瓦斯抽放泵的調速,可實現抽采管路的瓦斯排放與通風功能。就地手動控制功能,即就地操作井下分站機箱控制其抽采單元的工況,實現抽放瓦斯以及通風的目的,以保證井下的安全。

4.2 應急聯動預警、告警功能

系統通過井下安裝的礦用聲光報警器,在出現CH4、CO濃度超限等緊急情況時發出聲光報警信號,提示工作人員及時處理安全隱患。

4.3 顯示功能、報表及打印功能、歷史曲線查詢功能

地面數字化平臺實時顯示整個瓦斯抽放系統總體運行情況、主要設備的運行狀態與實時參數,同時也可完整記錄一些有關系統設備的重要操作,包括操作人、操作時間、操作流程、操作碼等。該系統具備報表生成、存儲、查詢和打印功能,可根據需要顯示打印設備工況運行報表、故障報警實時報表、設備操作報告等,保證各種規范管理的需要。對于重要的系統參數,系統可以實時顯示和繪制相應圖表或曲線,并自動對歷史數據進行保存,以供需要時及時查詢。

5 結束語

本文基于PLC的瓦斯抽采監控系統,實現了煤礦瓦斯抽采高智能化、自動化,能夠及時有效的預警與告警,有力的保障了煤礦的安全生產。同時真正地做到了數字化平臺集中監控、優化控制、提高監控水平與管理效率,對瓦斯治理具有極大的促進作用。

參考文獻

[1]李海艮.煤礦瓦斯自動化抽采系統的設計[J].機電工程技術,2019,48(12):220-222+278.

[2]趙洪瑞.基于PLC模糊控制的煤層氣智能抽采方法[J].煤礦安全,2016,47(08):98-100.

[3]段福山.選煤廠煤倉瓦斯監控系統設計[J].工礦自動化,2018,44(10):100-103.