應用橡膠加工分析儀研究膠料中炭黑聚集情況

王寶金,周宏斌,王 磊

(怡維怡橡膠研究院有限公司,山東 青島 266045)

1912年美國人莫特(Mottee)發現了炭黑對橡膠的補強作用,特別是能夠顯著提高輪胎的耐磨性能[1],到20世紀90年代,隨著米其林綠色輪胎的發明和上市,白炭黑也成為用于輪胎的橡膠補強材料[2]。填料可以明顯地提高膠料的硬度和耐磨性能等,提高橡膠的實用性能,但是填料與聚合物間存在表面能的差異,即使填料在聚合物母體中分散很均勻,在膠料儲存和硫化過程中填料也始終存在聚集形成填料網絡的趨勢。王夢蛟[3]從填料網絡形成的熱力學和動力學方面詳細地闡述了這一觀點,表述了填料網絡結構形成的速度與溫度、聚合物粘度、填料聚集體大小有關。填料網絡的形成,即填料的聚集可發生在膠料混煉期間、停放期間和硫化期間。

本工作采用RPA2000橡膠加工分析儀測試了未硫化膠和硫化膠中炭黑在聚合物中的聚集現象,并對不同的聚集影響因素進行了研究。

1 實驗

1.1 原材料

天然橡膠(NR),STR20,泰國進口產品;炭黑N115,卡博特(中國)投資有限公司產品;其他助劑均為市售橡膠用原材料。

1.2 試驗配方

NR 100,炭黑N115 50,氧化鋅 3.5,硬脂酸 2,防護蠟 1,防老劑RD 1.5,防老劑4020 2,硫黃 1.2,促進劑TBBS 1.4。

1.3 主要設備和儀器

XK-160型開煉機,上海雙翼橡塑機械有限公司產品;XSM-1/10~120型密煉機,上海科創橡塑機械設備有限公司產品;RPA2000橡膠加工分析(RPA)儀,美國阿爾法科技有限公司產品;GT-7080S2型門尼粘度儀,中國臺灣高鐵檢測儀器有限公司產品。

1.4 混煉工藝

終煉膠分3段在密煉機中混煉得到。

為了保證門尼粘度和配合劑分散程度與終煉膠相近,母煉膠也采用上述工藝混煉,但三段混煉時不加入硫黃和促進劑。

1.5 性能測試

1.5.1 門尼粘度

門尼粘度按照GB/T 1233—2008《未硫化橡膠初期硫化特性的測定 用圓盤剪切粘度計》進行測試。

1.5.2 RPA分析

用開煉機(速比為1∶1.4)將母煉膠或終煉膠制成3~4 mm厚的膠片,用裁刀裁成RPA試樣,放入RPA模腔中進行測試,設定應變為5%、頻率為10 Hz,采集彈性模量(G′)在不同溫度條件下隨時間的變化數據。

2 結果與討論

2.1 母煉膠中炭黑聚集情況

炭黑聚集時會將部分橡膠限制在炭黑網絡之間,這些橡膠由于受到限制,類似于填料,使得填料的有效體積增大,從而導致膠料的G′隨之增大,表現為膠料的G′隨炭黑聚集程度的增大而增大。

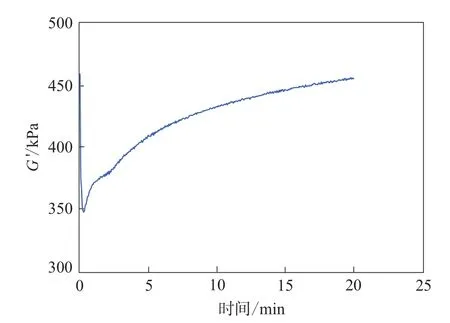

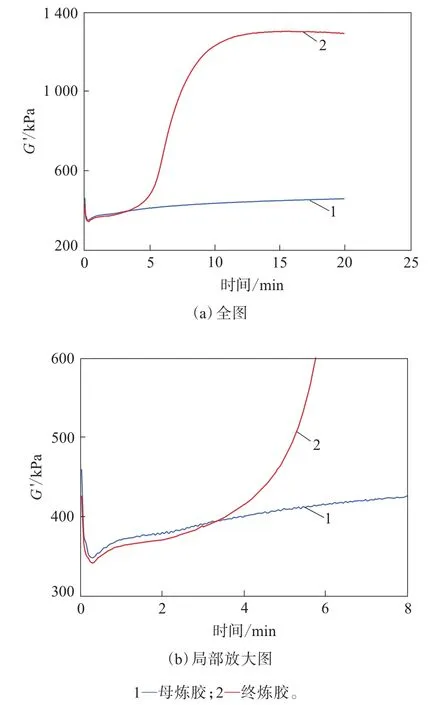

150 ℃下母煉膠的G′-時間曲線如圖1所示。

圖1 150 °C下母煉膠的G′-時間曲線

從圖1可以看出,150 ℃下,起始階段,母煉膠的G′急劇減小,這是由于試樣填裝時是室溫狀態(約23 ℃),溫度較低,模腔轉動所施加剪切力大,G′非常大,隨著膠料溫度升高并達到模腔溫度(約150 ℃),G′迅速減小,這一過程大約在20 s之內完成。20 s~4 min期間,母煉膠G′迅速增大,由350 kPa增大到400 kPa;4~16 min期間,母煉膠的G′由400 kPa增大到450 kPa,兩階段G′增大50 kPa的耗時相差近3倍,說明在炭黑填充未硫化膠中,填料網絡是持續形成的,但前4 min(150 ℃下)炭黑聚集非常迅速,之后隨著時間的延長,炭黑聚集減慢,G′增幅減緩,但仍在持續。在整個20 min試驗時間內,炭黑的聚集使母煉膠的G′從350 kPa增大到457 kPa,提高了31%。

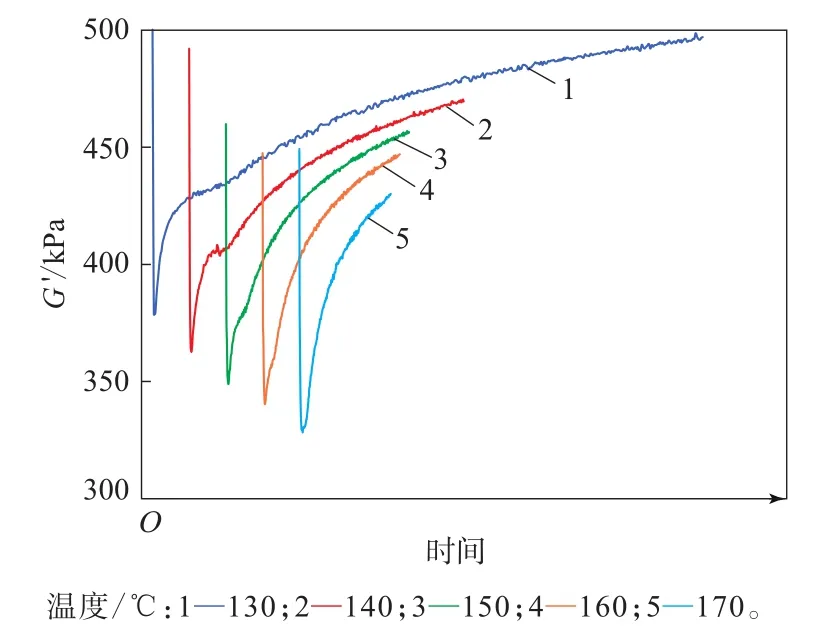

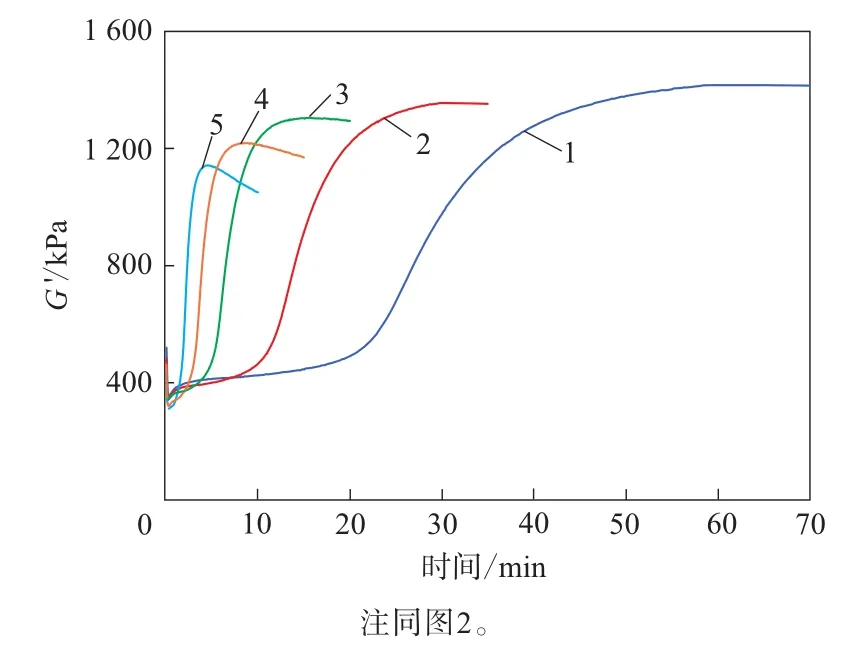

溫度對母煉膠G′-時間曲線的影響如圖2所示(為方便觀察,將每個溫度下曲線的橫坐標原點進行了平移)。

圖2 溫度對母煉膠G′-時間曲線的影響

從圖2可以看出,隨著溫度的升高,母煉膠的G′最小值減小,這是由于溫度高,膠料的起始轉矩低導致的。隨著時間的延長,不同溫度下母煉膠的G′均有明顯增大。130,140,150,160和170 ℃下母煉膠的G′從最小值增大100 kPa所需時間分別為33.4,23.5,14.0,11.6和9.5 min,可以看出高溫下所需時間更短。測試溫度越高G′增速越大,說明炭黑的聚集速度加快,可以從填料聚集動力學理論解釋[3]。根據填料聚集動力學理論:

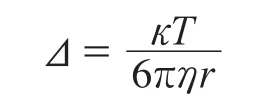

式中,Δ代表填料聚集速度,κ為波爾茲曼常數,T為試樣溫度,η為聚合物粘度,r為填料等效半徑。填料的等效半徑對于相同配方、相同混煉工藝的膠料來說是相近的,因而填料的聚集速度與溫度成正比,與聚合物粘度成反比,當溫度提高時,膠料的粘度也下降,均會導致填料加速聚集。

2.2 終煉膠中炭黑聚集情況

2.2.1 終煉膠與母煉膠對比

同時測試150 ℃下母煉膠和終煉膠的G′-時間曲線,結果如圖3所示。

圖3 150 °C下母煉膠和終煉膠的G′-時間曲線

從圖3可以看出,3 min之內母煉膠的表現與終煉膠接近,G′均在20 s之后迅速增大,表示母煉膠和終煉膠中的炭黑都在快速聚集,也說明炭黑的聚集明顯在硫化交聯開始之前就已經開始。3 min之后,終煉膠因為硫黃和促進劑的存在開始迅速交聯,G′急劇增大,同時交聯帶來門尼粘度的提高,根據填料聚集動力學理論,此時填料的聚集應該逐漸消失。

2.2.2 溫度的影響

溫度對終煉膠G′-時間曲線的影響如圖4所示。

從圖4可以看出:終煉膠的G′-時間曲線類似于硫化曲線;測試溫度越高,終煉膠所能達到的最大G′越小,這可能是由于高溫下形成的交聯密度及交聯鍵形式不同導致;溫度越高,試樣出現硫化返原的情況越早,這一點也類似于硫化曲線。

圖4 溫度對終煉膠G′-時間曲線的影響

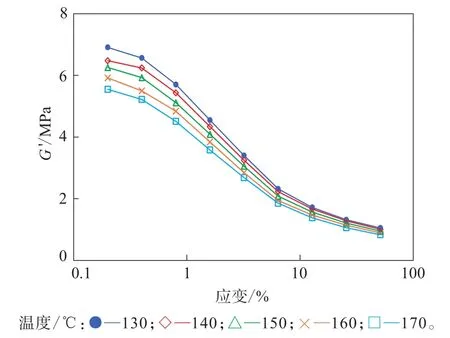

以G′最大時對應的時間作為膠料在相應溫度下的最佳硫化時間,將終煉膠置于RPA模腔內施加壓力,不施加轉矩(模腔不轉動),130 ℃時加壓硫化61.17 min,140 ℃時加壓硫化31.50 min,150℃時加壓硫化15.67 min,160 ℃時加壓硫化8.17 min,170 ℃時加壓硫化4.50 min,然后均冷卻至60℃,在頻率為10 Hz的條件下進行應變掃描,結果如圖5所示。

圖5 硫化溫度對填料聚集的影響

隨著應變的增大膠料的G′呈現典型非線性降低,這個現象稱為Payne效應[4]。對于填料用量相同的膠料,Payne效應主要受橡膠基體中填料網絡的影響,由于應變的增大,填料-填料網絡被迅速破壞,造成G′急劇下降[5]。從圖5可以看出,硫化溫度越低,硫化膠的Payne效應越大,說明填料的網絡結構越發達,聚集程度越大,分析原因可能是在低溫條件下雖然炭黑的聚集速度慢,但硫化前的誘導時間也長,產生硫化交聯的時間長,在這個過程中炭黑大量聚集,所以Payne效應更高。

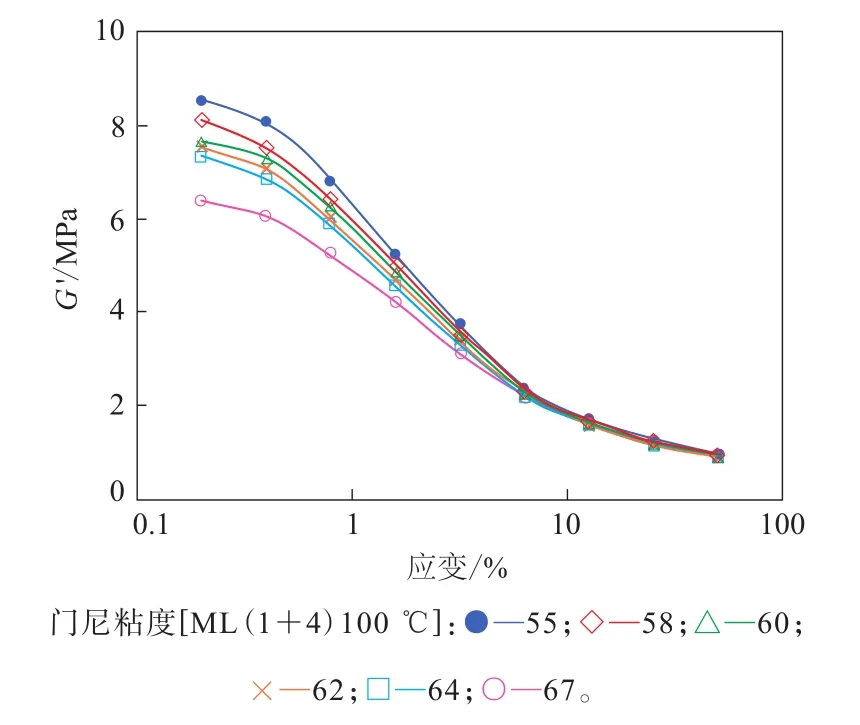

2.2.3 門尼粘度的影響

將終煉膠置于輥距為2 mm開煉機上進行不同時間的剪切,制備門尼粘度[ML(1+4)100 ℃]分別為55,58,60,62,64和67的5個終煉膠試樣,然后將終煉膠試樣置于RPA模腔中以150 ℃×20 min的條件進行加壓硫化,但不施加轉矩,保持試樣仍在RPA模腔中,冷卻到60 ℃測試其Payne效應,結果如圖6所示。

圖6 膠料門尼粘度對炭黑聚集的影響

從圖6可以看出,隨著門尼粘度的降低,膠料的Payne效應明顯提高,雖然通過開煉機剪切填料的分散應該更好,炭黑的聚集應該減少,但是根據填料的聚集動力學,門尼粘度越低,膠料中填料的聚集速度越快,而在此試驗中門尼粘度的影響明顯占據優勢。門尼粘度[ML(1+4)100 ℃]為55時膠料的Payne效應(用ΔG′來表示,即0.1%應變下的G′減去50%應變下的G′)比門尼粘度[ML(1+4)100 ℃]為67時膠料的Payne效應提高約27%,說明膠料門尼粘度對炭黑的聚集有明顯影響。

3 結論

應用RPA2000橡膠加工分析儀可以測試炭黑在膠料硫化過程中的聚集情況以及溫度和膠料粘度對炭黑聚集的影響。在沒有硫化體系或膠料交聯前,炭黑的聚集速度很快,而且是一個持續過程,炭黑的聚集速度隨著溫度的升高而加快。對于終煉膠,炭黑的聚集在硫化交聯之前已經開始;在相同的硫化程度下,低溫硫化膠料的Payne效應較高,炭黑聚集程度較大;膠料的門尼粘度越高,炭黑的聚集速度越慢,聚集程度越小。