帶束層裁切長度的計算

在輪胎制造過程中,物料的長度影響產品的質量,尤其是動平衡的數據,與物料長度和張力等參數關系密切。

組成輪胎的主要部件如內襯層、胎體簾布、帶束層和胎面等在輪胎的制造過程中都需要按指定長度進行裁切,而這些物料的長度又會影響產品質量,由此可以看出物料長度計算準確度的重要性。

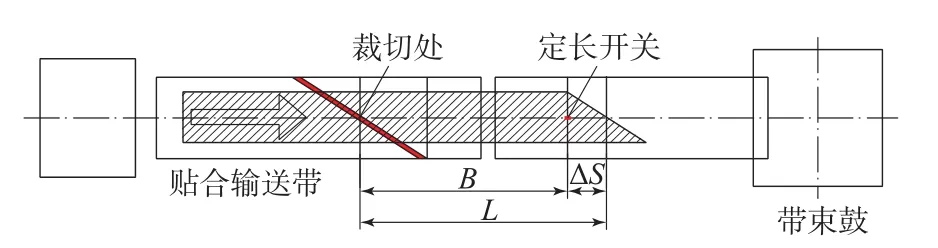

1 帶束層定長裁切原理

帶束層定長裁切原理如圖1所示。

圖1 帶束層定長裁切原理示意

物料沿著輸送方向向前輸送,在輸送過程中觸碰到定長開關,將該時刻的貼合輸送帶位置記錄下來,計算出期望長度(L)與裁切處至定長開關距離(B)的差值(ΔS),控制輸送帶繼續向前運行,運行方式為絕對定位,運行距離即為ΔS。

基準值B是物理位置,為已知數,觸發到定長開關時刻的位置由控制系統得到,L是配方參數,也為已知數,因此可以計算出ΔS。

然而,在實際使用中,定長開關機構往往采用滾輪接觸物料的形式,這就需要進一步計算ΔS值。

2 具體計算過程

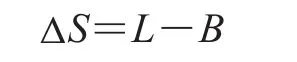

為了便于計算,設定定長開關觸發物料的邊緣與裁切基準點在同一直線上,在設備的安裝調試手冊中需對此處的安裝進行說明,保證實際安裝位置與理論計算位置基礎保持一致。定長開關觸發過程如圖2所示。

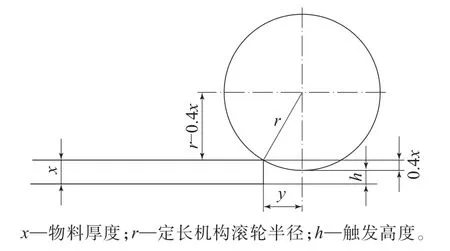

圖2中從上至下第1行所示為物料剛觸碰定長開關機構的滾輪,第2行所示為定長開關被觸發,第3行為物料完全置于定長機構的滾輪之下。根據第2行的位置計算因滾輪接觸造成的長度差值y,如圖3所示。

圖2 定長開關觸發過程示意

圖3 因滾輪接觸造成的長度差值計算示意

考慮到物料厚度的不均勻性和輸送帶的不平整性,將定長開關的觸發高度設為物料厚度的60%~75%,此處取最小值60%來計算,即

由此可得:

L,B和r均為已知數,x設置成工藝參數,因此在更換產品規格時,只需下載配方參數即可。

3 結語

帶束層貼合要求對接,因此對定長的要求尤為嚴格。通過上述精確的計算,可保證帶束層定長的準確度,為實現自動貼合奠定基礎。