柔性導向三維織造復合材料預制體細觀結構分析

劉云志,戰 麗,王 爭,張 群,李志坤

(機械科學研究總院集團有限公司 先進成形技術與裝備國家重點實驗室,北京 100083)

1 前 言

材料是工程裝備的基礎。由兩個或兩個以上獨立的物理相所組成的材料稱為復合材料,其與金屬材料、高分子材料、無機非金屬材料構成了材料的4大體系,是先進制造工程技術與可持續發展的重要推動力[1, 2]。復合材料的性能優于組成該材料的各單一材料,具有質輕、高強、高模量等優點,被廣泛應用于大型航空航天器、高速車輛、兵器工業等領域[3]。相對于二維增強復合材料,三維增強復合材料在很大程度上提高了材料的性能,克服了二維增強復合材料抗沖擊性能差、層間強度低、容易分層等缺點[4, 5],具有性能指標可設計性、材料與結構的一致性、產品形體設計的自由性等明顯的優勢,因而成為復合材料研究新熱點[6, 7]。近年來,國內外相關學者對三維增強復合材料的預制體結構進行了分析研究,可實現材料的結構功能一體化設計[8]。Byun等[9]將預制體中纖維束的截面形狀近似為凸透鏡形,并假設編織纖維的參數為常數,編織角度影響材料的性能,交織紗線的交織復合導致紗線被壓平,從而建立了擠壓狀態下三維機織結構的幾何模型。周光明等[10]假設織物內部所有纖維束截面為橢圓形,截面形狀不隨位置變化,解決了纖維束交織過渡的問題,對比分析直交和彎交兩種結構,構建了符合工程實際應用的模型。單忠德等[11, 12]基于柔性導向三維織造技術,做了纖維束橫截面為矩形的假設,并建立了不同導向套排布方式以及不同織造路徑下織物的單胞模型,經實驗驗證,單胞模型可以較為準確地反映織物的真實情況。萬喜莉等[13]通過觀測復合材料試樣的細觀結構,研究了預制體中纖維束屈曲程度與壓縮應力的關系。郭興峰等[14, 15]對三維正交織物的結構進行了幾何表征和數學表征,得出了預制體相關參數與纖維體積分數的關系。

預制體是復合材料的支撐骨架,其結構形式決定了復合材料中纖維的體積分數和排列方向、孔隙的分布及幾何形狀,以及纖維的彎曲程度,進而影響材料的成形過程,最終對材料的性能產生較大影響[16]。為準確表征復合材料預制體結構特征,本文基于纖維束截面假設、細觀結構觀測、幾何建模等方法,采用柔性導向法織造復合材料用三維增強織物,分析了織物的幾何結構,構建了三維織物的幾何模型,通過樹脂轉移模塑成型(RTM)工藝制備復合材料試樣,觀測了試樣的細觀結構,得出了纖維含量與纖維截面的關系,為構建復合材料預制體三維細觀結構模型提供實驗驗證,為復合材料力學性能預測奠定基礎。

2 柔性導向三維織物幾何結構分析及校驗

2.1 三維織物幾何結構分析

圖1 導向套替換前(a)和替換后(b)復合材料構件預制體的示意圖Fig.1 Schematic diagram of composite component preforms before (a) and after (b) guide replacement

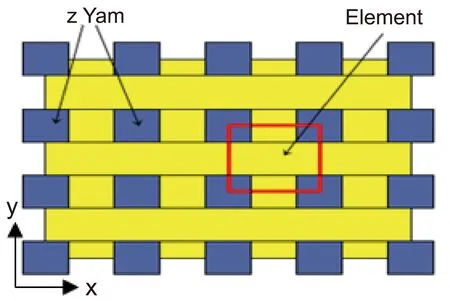

根據導向模板上導向套陣列的空間結構特點及纖維束鋪放工藝,在預制體中取一個最小單元,該單元通過空間上的疊加可形成整個預制體,如果此特征單元不能再細化為更小的單元,則稱此單元為最小單元體,簡稱為單元體,通過計算單元體內的纖維體積分數,表征整個織物的纖維含量[18, 19]。單元體的整體結構尺寸由織造參數確定,確定織造參數后可得鋪放纖維束的3個空間區域在單元體中的占比,再通過計算X/Y/Z3向鋪放纖維束的體積分數,推導出單元體內纖維體積分數Vf,如式(1)所示[20]:

Vf=VfX+VfY+VfZ

(1)

式中VfX/fY/fZ為單元體各向纖維體積分數,見式(2)~(4);

(2)

(3)

(4)

其中,SX/Y/Z為織造用纖維束的截面積,dX/Y為導向套的中心矩;h為單向纖維束致密化層厚度,其值越小,表明預制體壓實程度越大。

由上述公式可得預制體纖維的體積分數,見式(5)。在預制體織造工藝參數一定的情況下,預制體壓實程度與纖維體積分數正相關。

(5)

2.2 三維織物體積分數預測公式校驗

為了驗證前文構建的單元模型和推導的纖維體積分數理論計算公式的準確性,進行三維織物織造實驗。其中,織造纖維選擇日本東麗公司生產的T300PAN基碳纖維;導向模板導向孔的中心矩為3.0 mm,導向陣列以正方形形式排布;導向套直徑為1.5 mm、長度為200 mm;織造設備選擇北京機科國創輕量化科學研究院復合材料三維織造實驗室自主研發的三維織造成形機。

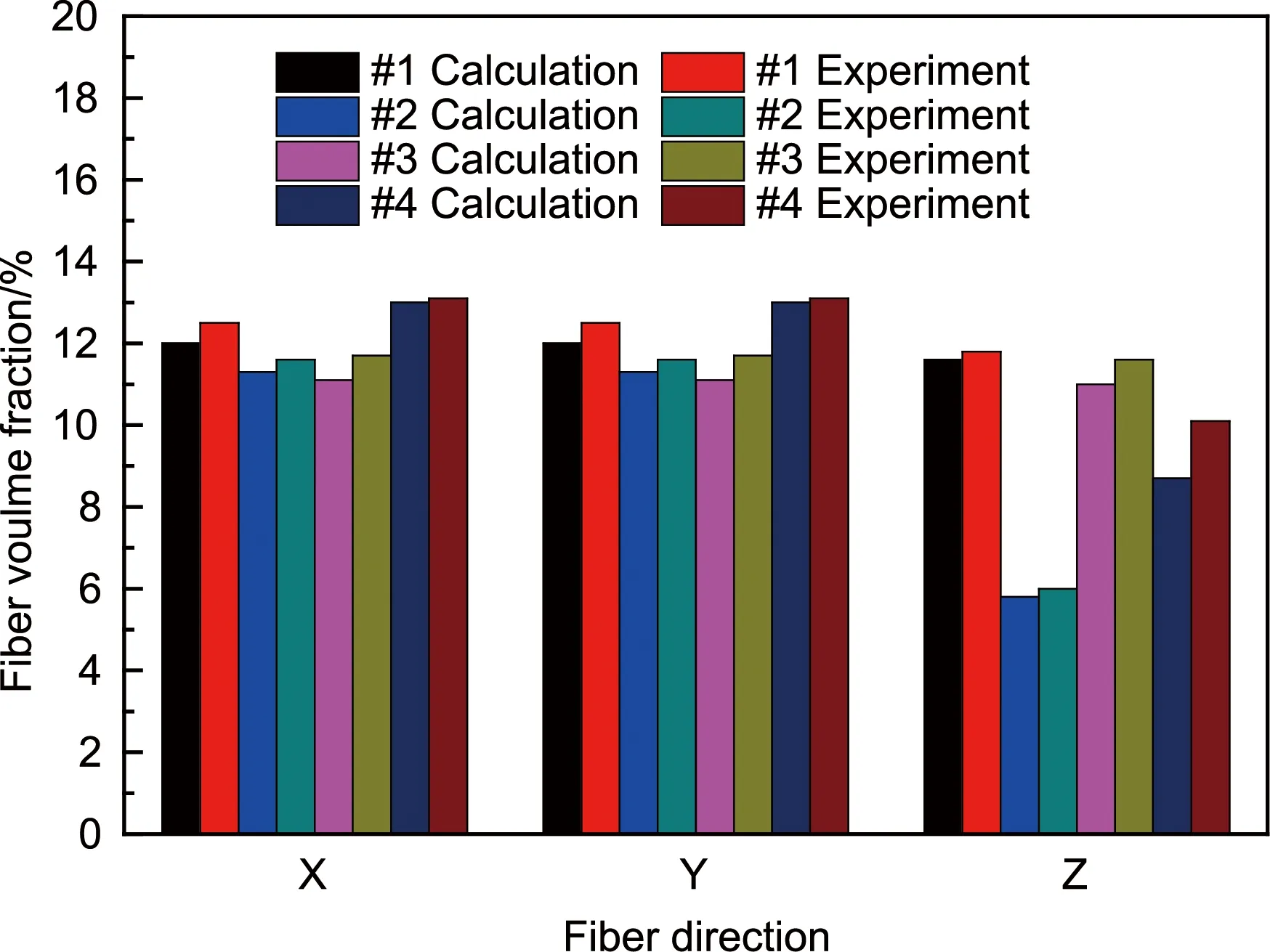

織造實驗分為4組,制備的織物外形尺寸和壓實程度各不相同,每組實驗織造的樣品編號為#1、#2、#3、#4,根據纖維體積分數理論計算公式及稱重法,計算各組樣品中纖維體積分數的理論值與實驗值,對比結果如圖2所示。比較理論計算值與實驗值發現,4組試樣3向纖維體積分數偏差較小,X、Y和Z3個方向的纖維體積分數平均偏差分別為3.3%、3.3%和3.4%,小于5%,且3向偏差趨于一致,表明通過建立單元體得到的計算值比較準確地反映了預制體中纖維體積分數的真實情況。

圖2 纖維體積分數理論計算值與實驗值對比Fig.2 Comparison diagram of theoretical calculation values and experimental values of fiber volume fraction

3 三維織造復合材料預制體細觀結構分析

目前,還沒有模型可以準確地預測柔性導向三維織造復合材料預制體纖維束截面形狀、紗線彎曲程度與壓實情況之間的關系。因此,本文對柔性導向三維織造復合材料預制體在厚度(Z)方向壓實載荷作用下預制體內部纖維束的細觀結構進行研究。

BOG壓縮液化實驗裝置主要包括10 m3儲罐、2 m3儲罐、壓縮機、壓力傳感器、溫度傳感器,流量計等。具體連接如圖3所示。

3.1 復合材料試樣RTM工藝流程

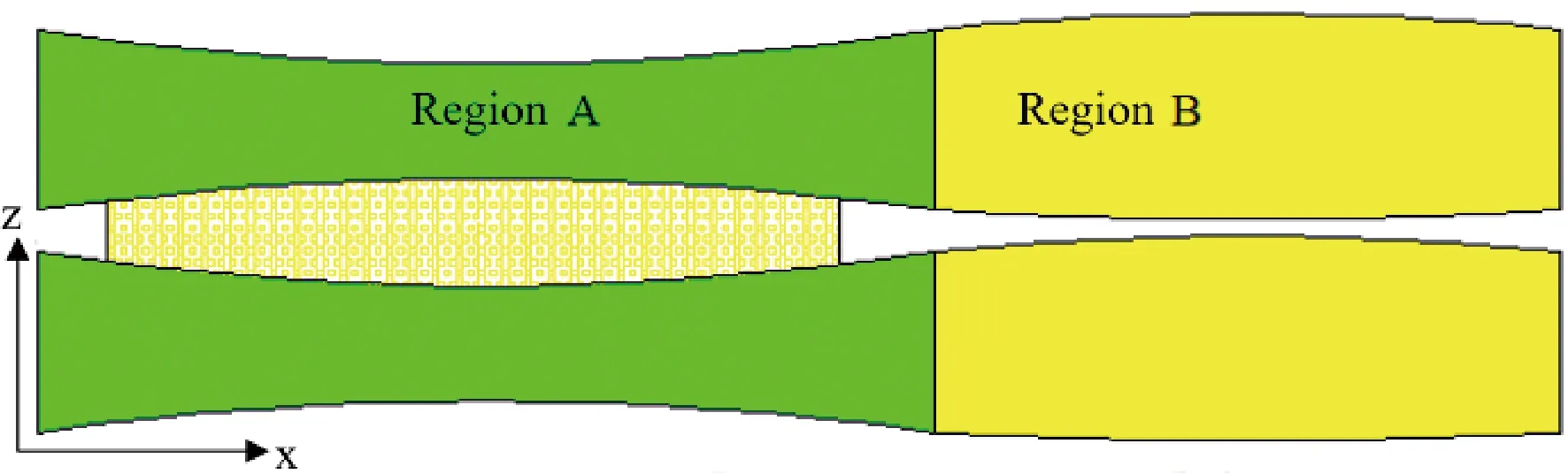

為研究不同壓實狀態下復合材料預制體內部纖維束的細觀結構,基于柔性導向三維織造成形技術X/Y向采用T300-6K碳纖維、Z向采用4股T300-6K碳纖維織造預制體,并通過RTM工藝制備了3種不同壓實程度的復合材料試樣,其織造參數完全相同,成形后纖維體積分數分別為44.1%、50%和52.5%。表1為RTM樹脂固化體系參數。

表1 RTM樹脂固化體系參數

預制體的RTM工藝流程如下:(1) 配樹脂,按設定樹脂固化劑比例配置混合溶液并充分攪拌,然后將混合溶液放入真空干燥箱升溫至25 ℃,進行抽真空處理,完成樹脂固化體系的制備;(2) 裝膜,擦拭成形模具,然后將織造的預制體放入模具中進行抽真空處理;(3)注射,分別將樹脂固化混合溶液和裝有預制體的成形模具與RTM設備連接,按照注射程序完成預制體與樹脂的結合;(4)固化,將裝有預制體和樹脂溶液的模具放入烘箱中加熱,按照升溫流程實現樹脂固化。

最終得到纖維體積分數分別為44.1%、50%和52.5%的復合材料試樣。將復合材料試樣按照顯微鏡觀測尺寸和相關要求切割成10 mm×10 mm×10 mm的試塊,試塊邊緣與相應纖維束平行。

在光學顯微鏡下觀測XY平面內纖維束截面形狀和彎曲結構。如圖3所示,在一個單元體內,由于Z向紗線的約束作用,預制體層間致密化后纖維束橫縱截面形狀在同一單元體的不同區域有所不同,將X(X/Y向結構完全相同)向纖維分為A、B、C 3個區域,如圖4所示,A區域為Z向纖維與平面內X(或Y)向纖維之間正交鋪設的夾層結構,B區域為X和Y向纖維正交疊層結構,根據織造工藝的對稱性,C區域與A區域結構相同,本文只分析A、B區域。

圖3 單元體纖維束分區示意圖Fig.3 Schematic diagram of element fiber bundle zoning

圖4 X向纖維束分區示意圖Fig.4 Schematic diagram of X-directional fiber bundle zoning

3.2 預制體X/Y向纖維束A區域橫截面觀測

在光學顯微鏡下觀測3種不同壓實程度預制體制備的復合材料試樣X/Y向纖維束在A區域的截面變化情況,顯微鏡放大倍數為50倍,3組復合材料樣品X向(X/Y向結構完全相同)纖維束區域A處橫截面如圖5所示。觀測試樣的細觀形貌,可以看出預制體X向織造纖維在A區域的截面形狀近似為規則的矩形,印證了預制體纖維束矩形截面假設的可行性。隨著預制體壓實程度的增加,纖維束矩形截面特征趨于明顯,每股纖維束內部兩根纖維之間結合更加緊密,富樹脂區域減少。

圖5 不同壓實程度預制體X向纖維束A區域橫截面細觀形貌:(a)纖維含量44.1%,(b)纖維含量50%,(c)纖維含量52.5%Fig.5 Mesostructure of X-direction in region A with different degrees of compaction:(a)44.1% carbon fiber content,(b)50% carbon fiber content,(c)52.5% carbon fiber content

測量預制體在3種壓實狀態下Z向纖維空隙第一組樣品孔隙大于初始值1.5 mm,后兩組樣品小于1.5 mm。這是因為纖維束替換導向套后,面內纖維與Z向纖維相互擠壓,預制體纖維含量較低時,Z向纖維擠壓面內纖維,使Z向纖維束之間的孔隙大于初始值;隨著壓實程度加大,面內纖維在厚度上被壓縮的同時擠占Z向纖維空間,造成Z向纖維束之間的孔隙小于初始值,出現纖維束截面寬度變小的情況。

3.3 預制體X/Y向纖維束B區域橫截面觀測

纖維束B區域截面細觀形貌如圖6所示,預制體壓實后纖維體積含量為44.1%時,X向纖維束截面寬度較小,厚度較大,兩端為半圓形,可近似為跑道型截面;隨著壓實程度的增加,當預制體壓實后纖維含量達到50%時,X向纖維束截面兩端的半圓形消失,并且出現輕微的反半圓形狀;繼續增大壓實載荷,當預制體壓實后纖維體積含量達到52.5%時,纖維束截面可近似為矩形。

圖6 不同壓實程度預制體X向纖維束B區域橫截面細觀形貌:(a)纖維含量44.1%,(b)纖維含量50%,(c)纖維含量52.5%Fig.6 Mesostructure of X-direction in region B with different degrees of compaction:(a)44.1% carbon fiber content,(b)50% carbon fiber content,(c)52.5% carbon fiber content

由于在B區域,纖維束截面不是完全的矩形截面,為了便于分析細觀形貌,首先定義纖維束的寬度和高度(此定義僅限于纖維束截面為非矩形的情況):纖維束寬度是指纖維束截面在水平方向上的最遠長度,纖維束高度是指纖維束截面在豎直方向上的最遠長度。

通過分析纖維束截面形貌可知,織造的預制體樣品纖維體積分數為52.5%時,壓實狀態下預制體X向纖維束B區域橫截面纖維束寬度為1.8 mm,纖維束高度為0.251 mm,纖維束寬度超過了導向套的間隙,這是因為面內纖維沿導向套間隙鋪放,在B區域,纖維束兩邊沒有導向套(Z向纖維)約束,在壓實載荷作用下可以自由擴展,只要壓實載荷足夠大,便可以超過1.5 mm,其余兩組樣品纖維束寬度均大于1.5 mm,說明施加的壓實載荷達到了迫使纖維束寬度達到1.5 mm的臨界載荷。進一步對比發現,隨著壓實程度的增加,纖維體積分數增大,纖維束寬度增大,纖維束高度減小。當預制體纖維體積分數由44.1%增加到50%時,纖維束寬度增加6.1%,纖維束高度減小17.8%;當預制體纖維體積分數由50%增加到52.5%時,纖維束寬度增加9.4%,纖維束高度減小2.9%。

3.4 預制體X/Y向纖維束軸向截面觀測

圖7為3種壓實狀態下復合材料試樣一個織造單元內X向纖維束沿軸向截面的變化走向。在區域B范圍內,Y向纖維垂直于紙面,與X向纖維束層層疊加,在壓實過程中由于存在兩向纖維的相互擠壓作用,使得X向纖維束在此區域被壓縮得比較完全,纖維束高度比較小;在區域A范圍內,只有X向纖維,沒有Y向纖維的疊加作用,相同壓實高度下,X向纖維被壓縮得不夠完全,其纖維束高度比較大,甚至會出現兩X向纖維之間存在間隙的情況。因此,X向纖維截面形狀也分為兩部分,第一部分纖維束受到Y向纖維的擠壓,截面中間尺寸小于兩端尺寸,外形輪廓呈反鼓形;第二部分正好相反,中間尺寸大于兩端尺寸,外形輪廓呈鼓形。

圖7 單元體內部X/Y向纖維束軸向截面細觀形貌:(a)纖維含量44.1%,(b)纖維含量50%,(c)纖維含量52.5%Fig.7 Fiber bundle axial-section mesoscopic morphology in direction of X/Y:(a)44.1% carbon fiber content,(b)50% carbon fiber content,(c)52.5% carbon fiber content

對比分析圖7不同壓實程度復合材料試樣X向纖維沿軸向的截面變化情況,可知在低壓實載荷作用下,A、B兩區域纖維束截面差別較小,A區域纖維束高度略高于B區域。隨著壓實載荷的增加,B區域纖維束高度逐漸減小,寬度逐漸增加,而A區域情況正好相反。

柔性導向三維織造復合材料預制體在厚度方向壓實載荷作用下纖維發生滑移貼合,在宏觀上表現為預制體高度減小,細觀上表現為纖維束寬度增加、纖維束截面變為扁平狀,纖維束彎曲程度降低,纖維產生滑移導致纖維間的孔隙變小,預制體高度方向的壓實最終導致預制體內部細觀結構變化。

4 結 論

本文基于柔性導向三維織造技術,制備了柔性導向三向正交結構碳纖維預制體,對織造的復合材料預制體宏觀幾何結構進行分析研究。基于纖維束截面為矩形等基本假設,建立了預制體宏觀幾何結構模型,并對模型進行校驗分析。纖維體積分數預測值與實驗實測值的平均偏差范圍為3.3%,驗證了所建立的預制體宏觀結構模型的可行性以及預測預制體纖維體積分數的準確性。此模型用單元體表征預制體整體,合理簡化了預制體輪廓纖維不同路徑走向和導向陣列輕微變形帶來的靠近輪廓處少量尺寸參數變異影響,使用簡便,誤差可控。

在Z向(厚度方向)壓實載荷作用下,柔性導向三維織造復合材料預制體纖維發生滑移貼合,內部結構發生變化:在每個單元體中,Z向纖維與平面內的X(或Y)向纖維之間正交鋪設的夾層結構區域,隨著壓實程度的增加,纖維束截面形狀由近似為矩形趨于標準矩形,每股纖維束內部兩根纖維之間結合更加緊密,富樹脂區域減少;在每個單元體X和Y向平面內纖維正交疊層結構區域,壓實程度較低時,X向纖維束截面兩端為半圓形,隨著壓實程度的增加,纖維束截面兩端的半圓形消失,并且出現輕微的反半圓形狀,繼續增大壓實載荷,當預制體壓實纖維體積分數達到52.5%時,纖維束截面可近似為矩形;觀測纖維束軸向截面形貌在Z向纖維與平面內的X(或Y)向纖維之間正交鋪設的夾層結構區域和X和Y向平面內纖維正交疊層結構區域分別形成反鼓形和鼓形結構,沿著纖維束軸向交替重復出現,且隨著壓實程度的增加,該特征趨于明顯。

本文通過分析三維正交結構碳纖維預制體細觀結構特征,探究了宏觀壓實致密化參數對預制體細觀結構的影響,為預測復合材料性能提供了參考。