一種新原理液壓平衡閥的性能分析

石和村,姚平喜

(1.太原理工大學 機械與運載工程學院,山西 太原 030024;2.精密加工山西省重點實驗室,山西 太原 030024)

引言

液壓平衡閥是如今工程機械中使用廣泛的重要液壓元件[1],是平衡回路重要的組成部分[2-5],通過產生背壓防止負載重物失速下滑,達到保證動作平穩和安全的目的[6-8]。液壓平衡閥的工作原理是利用油液流過閥口產生壓差來平衡液壓缸下腔的背壓[8]和重力負載。傳統的平衡閥閥口的大小是預先調好的,為了平衡最大負載,閥口開口較小。在輕載或空載情況下,就會使控制壓力很高。為此發明了一種自動適應負載變化的液壓平衡閥[9],該閥可較好地滿足負載變化,但當通過節流口的流量發生改變時,所產生的背壓也會跟著變化,為此進一步發明了一種自動適應負載變化與流量變化的液壓平衡閥[10](以下簡稱新原理平衡閥)。該閥能夠實現下面的3種功能。

(1) 負載補償功能:當負載發生變化時,負載控制活塞推動閥芯移動,改變可變節流口的大小從而保證背壓與負載匹配;

(2) 流量補償功能:當流量發生變化時,流量控制活塞控制閥芯的位移,實現背壓與負載的匹配;

(3) 降低控制壓力功能:當流量、負載在較寬的范圍內變化時,保持平衡閥的控制壓力處于較小的定值。

1 新原理平衡閥工作原理及特點

1.1 結構原理

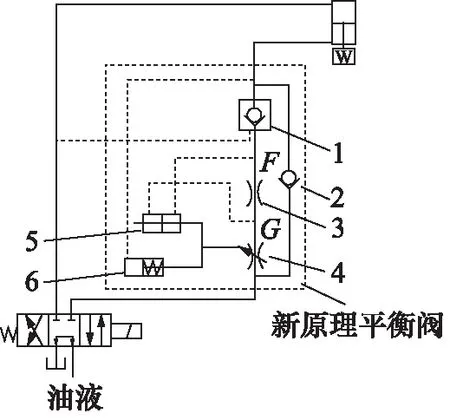

平衡閥結構及其在平衡回路中使用原理[11]如圖1所示,新原理液壓平衡閥由液控單向閥1、流量檢測閥3(固定節流口)、可控節流閥4(開口大小受負載控制活塞和流量控制活塞的控制)以及提升用單向閥2組成,可變節流閥開口大小受負載控制活塞和流量控制活塞的控制。

1.液控單向閥 2.單向閥 3.流量檢測閥 4.可控節流閥 5.流量控制活塞 6.負載控制活塞圖1 自動補償流量變化且適應負載變化的平衡閥

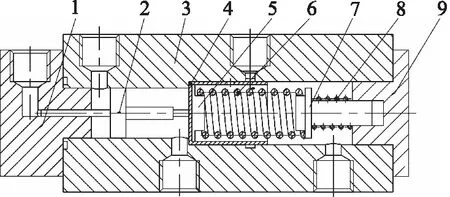

新原理平衡閥主要在可控節流閥的設計,從原理驗證的角度分別設計流量檢測閥和可控節流閥。通過改變流量檢測閥固定節流口和自適應節流閥閥芯的開口大小,可以使平衡閥適用性更廣,方便實驗測試,可控節流閥結構如圖2所示。

1.左端蓋 2.活塞 3.閥體 4.可控節流閥芯 5.大彈簧座 6.大彈簧 7.小彈簧座 8.小彈簧 9.右端蓋圖2 自適應可控節流閥結構

針對圖1中換向閥的3個位置,新型平衡閥可實現3種不同的功能。

(1) 負載起升功能:當換向閥處于右位工作時[3],壓力油從入口進入新原理平衡閥,此時單向閥打開,壓力油從單向閥流入液壓缸下腔,這個階段可以實現負載起升功能;

(2) 負載保持功能:當換向閥位于中位工作時[3],系統處于卸荷狀態,此時單向閥、液控單向閥閥芯被緊壓在錐面閥口上[11],處于關閉狀態,此時壓力油泄漏量很少,可以忽略不計,與此時液壓缸可以使負載處于長時間保持功能;

(3) 負載下降功能:當換向閥處于左側位置時,這個時候負載處于下降狀態,壓力油會流入液壓缸的上腔,液控單向閥在油壓的推動下被打開,負載產生的壓力作用在負載控制活塞的左端,與此同時,當壓力油通過流量檢測閥時,此時流經流量檢測閥F處壓力作用在流量控制活塞的右端,流經流量檢測閥3的G處壓力作用在流量控制活塞左端,可控節流閥芯在負載控制活塞和流量控制活塞共同作用下向右運動,使此時產生的力與彈簧力相平衡,現階段的可控節流閥芯處于設計的特定位置上,通過理論設計特殊的閥芯開口面積與結構,使閥芯的開口面積符合閥芯位移曲線,剛好使此時產生的背壓和負載保持平衡狀態,與負載的變化相適應,這時液壓缸下腔的油液經過液控單向閥流經可控節流閥 ,最終流入油箱;當流量發生變化時,經過流量檢測閥的F,G處壓力發生變化,從而使流量控制活塞左右兩端的壓力產生變化,當流量增大時,推動流量控制活塞向左運動,從而增大節流閥閥芯開口面積,實現流量變化的自動適應。

1.2 功能實現

新原理平衡閥在系統中功能實現過程如下:負載增加,通過負載控制活塞減小可控節流閥的閥口開口面積的大小,流體通過可控節流口產生的背壓增加,與負載平衡;當負載減小,可控節流閥的閥口開口面積加大。當流量增加時,通過流量檢測閥的流量增加,流量檢測閥兩端的壓差增加,在流量控制活塞的作用下,使可控節流閥的閥口面積加大;反之,當流量減小時,可控節流閥的閥口開口面積減小,從而實現背壓與流量變化的自動匹配。

1.3 流量檢測環節的設計

平衡閥F,G處的壓力是由流量通過流量檢測閥的時候的產生,新原理平衡閥流量檢測閥的流量公式為:

(1)

式中,QL—— 通過節流口的流量,L/min

d—— 孔徑,m

l—— 通流長度,m

Δp—— 壓差,MPa

η—— 液體黏度,Pa· s

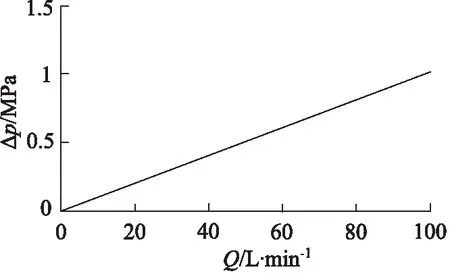

圖3所示為通過流量檢測閥的流量與兩端壓差的關系,合理設置的流量檢測閥參數,可以為流量控制活塞的設計提供依據。這里按額定流量通過時,取壓差為0.4 MPa設計。

圖3 流量與流量檢測閥兩端壓差之間的關系

1.4 可控節流閥閥口的設計

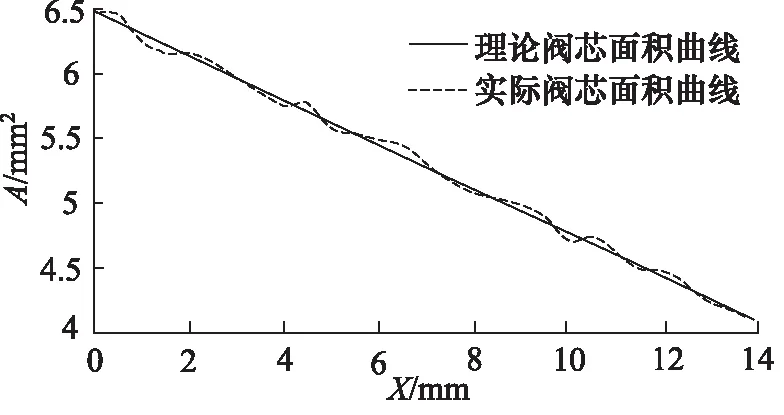

圖4為閥芯位移和節流閥芯開口面積的關系,由圖4可知,可控節流閥芯位移和開口面積之間的關系如曲線y1所示,為計算方便,可將實際閥芯面積曲線近似看成近似閥芯面積曲線y1和近似閥芯面積曲線y2,在閥芯從初始位置X為0移動到3 mm的過程中,節流閥閥芯面積隨位移的增加,變化較快,但是閥芯從X為3 mm到10 mm的過程中隨閥芯位移的增加,閥芯開口面積變化較慢,為了減少前半段閥芯位移大幅度的變化從而引起調節的誤差,從而采用串聯彈簧代替單一彈簧的模式,在串聯彈簧的作用下,減少X從0~3 mm的斜率,讓閥芯在前后段的位移變化處于定值,從而使可控節流閥擁有更好的調節性能。

圖4 閥芯位移和節流閥芯開口面積的關系

圖5為采用串聯彈簧后,節流閥口理論面積和實際面積的對比,虛線為理論上節流閥口開口面積隨閥芯位移變化,實線為實際節流閥芯開口面積隨閥芯位移變化。

圖5 節流閥開口實際面積與理論面積對比

1.5 功率損失分析

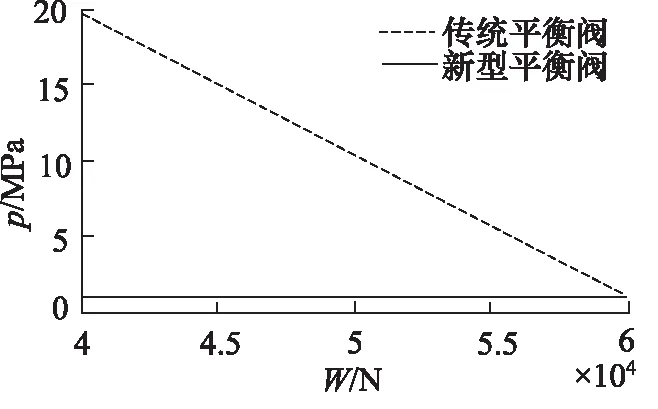

新原理平衡閥與傳統的平衡閥相比,能量損耗較少,因為傳統的平衡閥是通過最大負載的情況來調節壓力的,即使是在較小的負載下運行時,也會有較大的控制壓力,這樣造成的很大的能源損耗。而且當負載不變時,如果通過更大的流量,就會產生更大的背壓,液壓缸上腔壓力此時會相應增加;如果流量減少時,這時候產生的背壓就會因無法匹配負載造成液壓缸失速下滑。而新原理平衡閥的優點是可自動根據負載和流量的變化來改變節流閥的開口面積,這樣的話,即使是在負載較小的時候,新原理平衡閥也可以維持一個較小的控制壓力不變;同理,如果流量發生變化時,閥口的開口面積便可自適應流量的變化,減少能源的損耗。

圖6為傳統平衡閥與新原理平衡閥控制壓力與負載的關系曲線,圖中可以看出傳統平衡閥在負載很小的時候也有較大的控制壓力,而新原理平衡閥將控制壓力保持在一個較小的范圍內,降低能源的損耗。

圖6 傳統平衡閥與新型平衡閥控制壓力對比

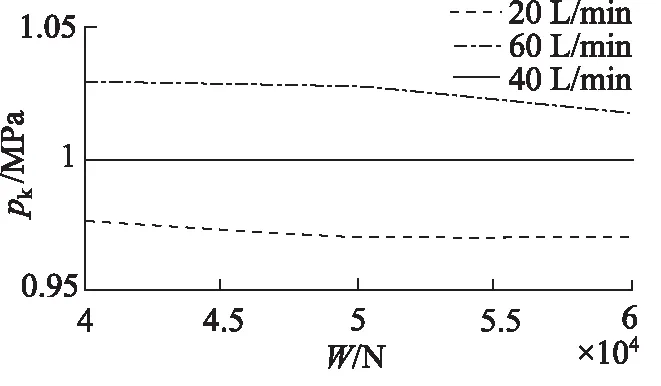

圖7為新原理平衡閥控制壓力隨負載變化的關系,由圖中可以看出,當流量發生變化時,新原理平衡閥能夠及時的對流量發生的變化進行調節,調節控制壓力,避免流量變化引起負載的失速下滑。圖中當流量達到額定流量的1.5倍,即60 L/min時,最高控制壓力為1.03 MPa。當流量減小到額定流量50%,即20 L/min時,最小控制壓力為0.97 MPa。

圖7 新原理平衡閥控制壓力與負載的關系

2 模擬仿真

2.1 數學模型的建立

據圖7可得出下降工況時,各部件的運動微分方程和各容腔的流量連續方程,得系統的數學模型如下[12]:

液壓缸運動微分方程:

(2)

式中,A1,A2—— 液壓缸無桿腔與有桿腔面積,m2

p1—— 液壓缸下腔壓力,即為流量檢測閥F處的壓力(流經液控單向閥壓力損失較小,可忽略不計),MPa

G—— 液壓缸活塞與負載質量之和,kg

pk—— 液壓缸上腔壓力,為液控單向閥的控制壓力,MPa

m2—— 液壓缸活塞和負載質量之和,kg

B1—— 液壓缸活塞運動黏性阻尼系數,

N·s/m

z—— 液壓缸活塞行程,m

平衡閥閥芯運動微分方程:

(3)

式中,A3—— 負載控制活塞面積,m2

A4—— 流量控制活塞面積,m2

x—— 閥芯位移,m

p2—— 流量檢測閥G處壓力,MPa

K1—— 可控節流閥彈簧剛度,N/m

m1—— 閥芯與控制活塞質量之和,kg

B2—— 活塞運動黏性阻尼系數, N· s/m

平衡閥閥口流量方程:

(4)

式中,QL—— 通過節流口的流量,L/min

C—— 節流閥口流量特性系數

Ar—— 節流閥口開口面積,m2

ρ—— 油液密度,kg/m3

壓力p1與壓力p2的關系:

p2=p1-p3-K2(Q1-QL)

(5)

式中,K2—— 推導出來的系數,為0.01

p3—— 通過40 L/min的壓降為0.4 MPa

Q1—— 流量為40 L/min

液壓缸上腔流量連續方程:

(6)

式中,Vu—— 液壓缸無桿腔容積,m3

βe—— 油液彈性模量,N/m2

G1—— 系統內泄系數

Q—— 系統供油流量,L/min

液壓缸下腔流量連續方程:

(7)

式中,Vd為液壓缸有桿腔容積,m3。

根據以上方程可以推導出狀態方程表示新原理平衡閥數學模型如下[12]:

(8)

2.2 仿真模型的建立

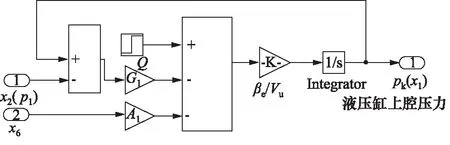

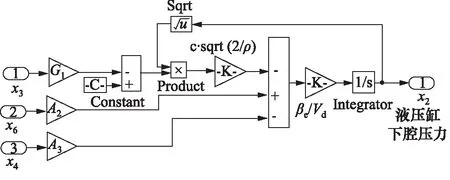

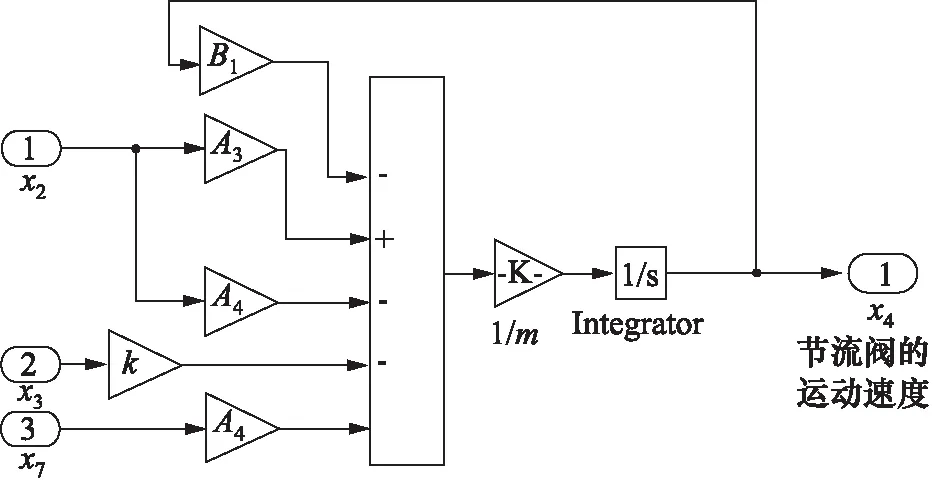

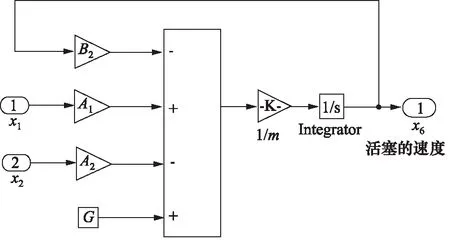

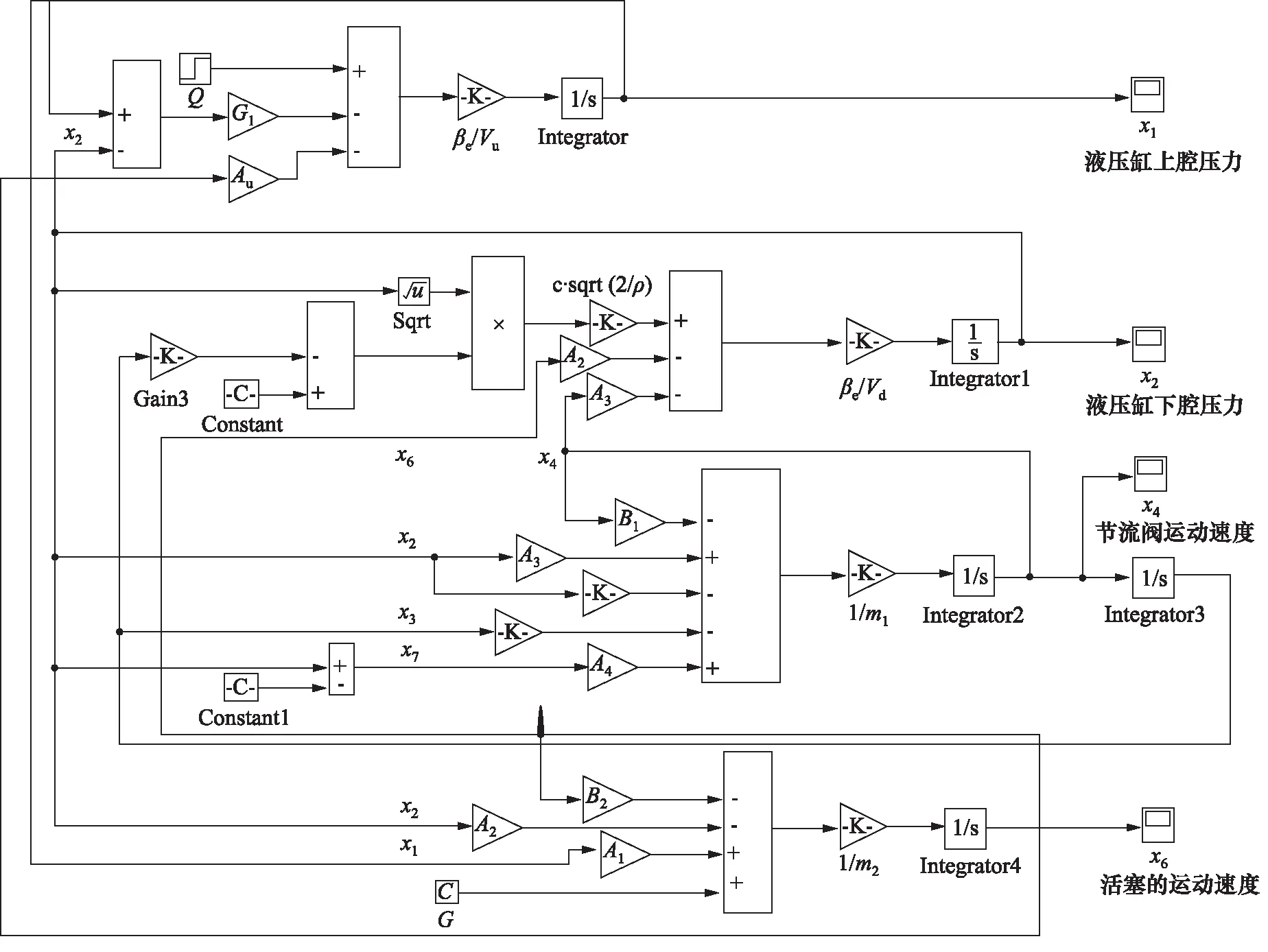

由式(8)可得液壓缸上腔連續性模型仿真子系統如圖8所示,液壓缸下腔流量連續性模型如圖9所示,節流閥閥芯運動模型如圖10所示,液壓缸運動模型如圖11所示。

圖8 液壓缸上腔流量連續性模型

圖9 液壓缸下腔流量連續性模型

圖10 節流閥芯運動模型

圖11 液壓缸運動模型

將運動模型子系統集合成新原理平衡閥的Simulink仿真模型,如圖12所示。

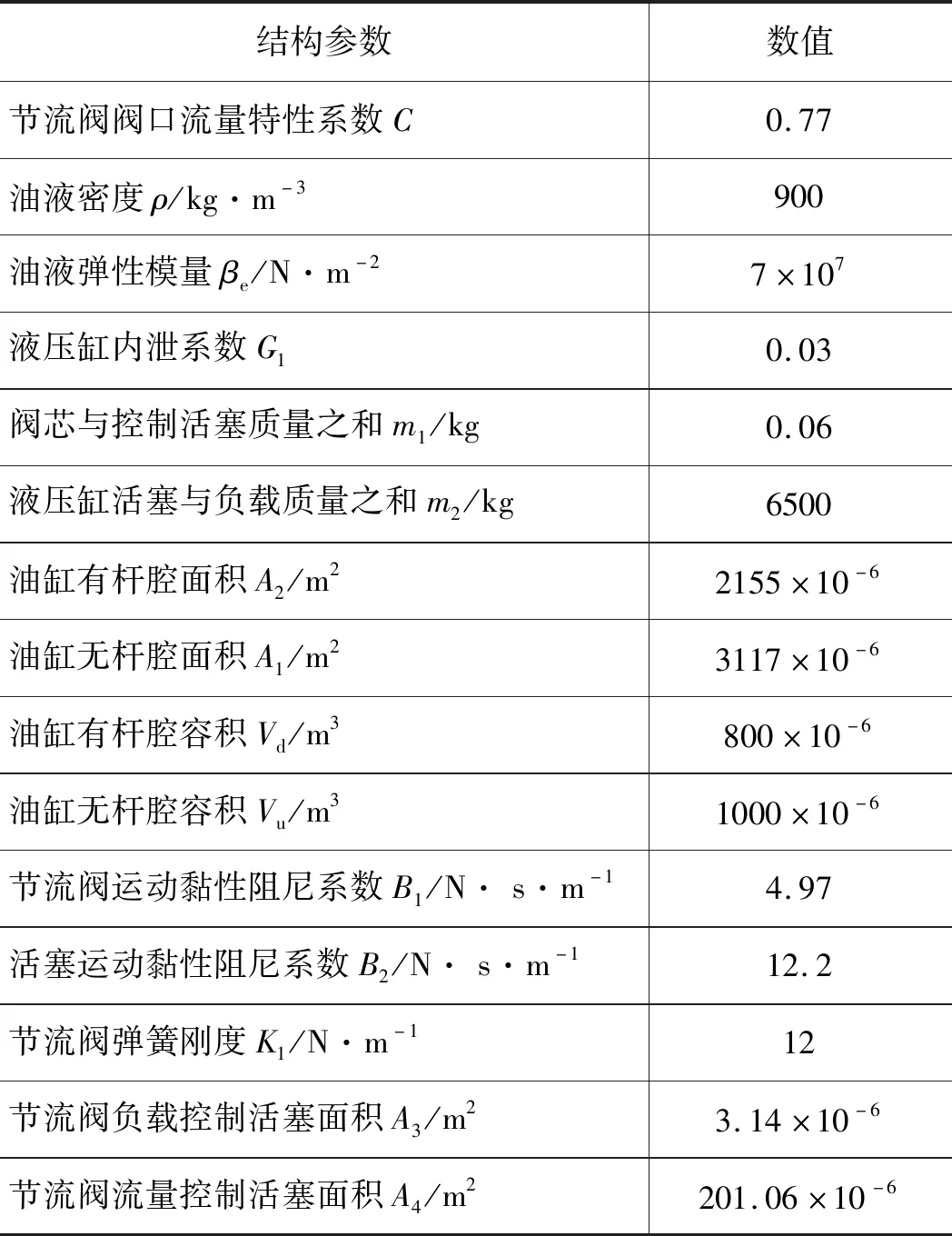

仿真參數如表1所示。

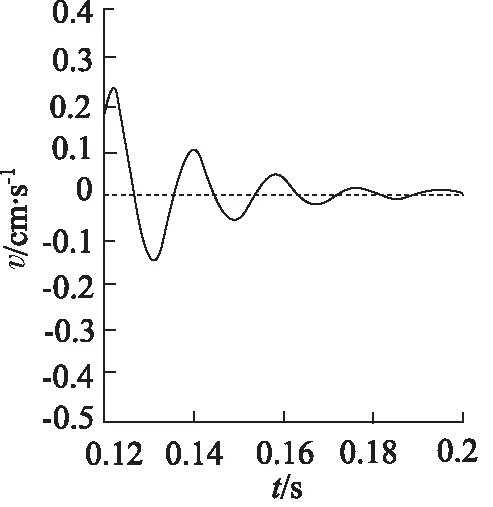

圖13為閥芯速度階躍響應曲線,可以看出系統在0.14 s達到平衡,圖14為液壓缸活塞速度階躍響應曲線,可以看出系統在0.17 s達到平衡,對比文獻[13]中的平衡閥,閥芯速度階躍曲線在1.8 s達到平衡,液壓缸活塞速度階躍響應曲線在2.1 s達到平衡,可以看出新原理平衡閥動態響應較快。

圖12 新原理平衡閥的Simulink仿真模型

表1 仿真參數表

圖13 閥芯速度的階躍響應曲線

圖14 液壓缸活塞速度的階躍響應曲線

3 結論

介紹了一種自動適應負載變化與流量變化的液壓平衡閥,對其工作原理和結構特點進行了詳細論述,以額定流量40 L/min的規格,對平衡閥的靜態特性進行分析計算,新原理平衡閥通過流量在20~60 L/min、負載壓力從0~32 MPa、控制壓力穩定在0.97~1.03 MPa之間,幾乎為很小的恒定值。用MATLAB/Simulink對新原理平衡閥建立數學模型,進行仿真研究,結果表明新原理平衡閥動態響應較快,可滿足工程中對液壓平衡閥的要求。新原理平衡閥的研究,為進一步改善平衡回路的特性,節約能源提供了依據。