煤礦搬運錨桿車輛四輪獨立轉向系統研究

陳利東

(中國煤炭科工集團太原研究院有限公司, 山西 太原 030006)

引言

目前煤礦井下無軌輔助運輸車輛車身寬度普遍在2 m左右,在超窄型巷道無法使用。為了實現在超窄的地形條件下能夠開展正常的運輸及救援工作,同時可以提高物料運輸效率、降低勞動工作強度、增強救援的及時性,因此急需開發一種寬度窄、轉彎半徑小、靈活度高的超窄型車輛[1-2]。

現有煤礦井下無軌車輛主要的轉向方式有:橋式轉向、鉸接式轉向、履帶滑移轉向等,由于狹窄地形的限制,車輛轉向靈活度低、行駛機動性差、總體布置困難等缺點,均無法滿足超窄地形下的作業需求。本研究通過對超窄狹隘空間下的使用工況進行現場調研,設計一種全液壓四輪獨立轉向的液壓系統,滿足實際使用需求,實現車輛大角度范圍內迅速、準確、安全、平穩的轉向,對提高煤礦運輸效率、搶險救災及人員救護具有非常重要的意義。

1 煤礦車輛的運動特性

為了提高轉向系統的機動性、靈活性,對煤礦搬運錨桿車輛四輪獨立轉向系統的運動特性進行分析。

煤礦搬運錨桿車輛的轉向需要滿足前/后輪轉向、斜行、雙向駕駛,即可大大增加車輛的靈活性和機動性,如圖1所示,對于車輛前輪轉向或后輪轉向時,車輛的運動規律是相同的,其轉向半徑R均可用下式表示:

(1)

車輛在轉向時,內外側車輪的偏轉度是不相等的,由上式可得:

(2)

式中,R—— 轉彎半徑

H—— 輪距

L—— 軸距

α,β—— 轉向角

圖1 轉向方式示意圖

2 煤礦車輛的動力學特性

煤礦車輛的行駛方向發生改變時,輪胎受到側向力的作用如圖2所示。在其運動過程中,輪胎的側向彈性和與側向變形合理分布并不均勻,其合力的作用點為D點,輪胎受到的車輛和地面向其作用的側向力構成了一個試圖減小側偏角的力偶[3-4]。

圖2 回正力矩分析圖

根據庫侖摩擦定律,車輛在行駛過程中,輪胎受到的縱向力和側向力的疊加力與法向力的關系如下:

(3)

式中,Fx—— 縱向力,N

Fz—— 法向力,N

μmax—— 最大縱向力的附著系數

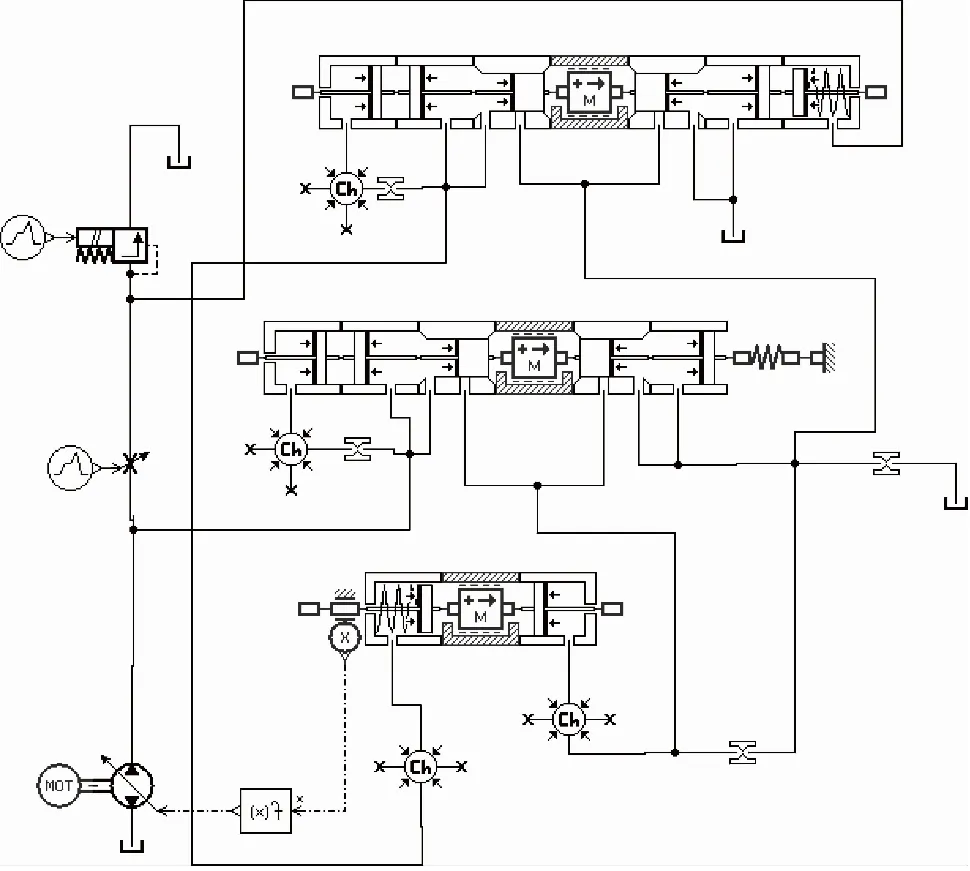

3 車輛獨立轉向液壓系統設計

為了實現車輛在狹小復雜地形下的靈活行駛和精準控制,該液壓轉向系統主要包括負載敏感泵、負載敏感多路閥、擺動油缸、防爆控制器等對車輛進行多種模式的轉向切換及四輪獨立轉向控制,液壓原理圖如圖3所示。

4 車輛電控系統設計

駕駛員操作車輛方向盤時,方向盤轉動到某一個角度,與方向盤相連接的非接觸式編碼器也隨之轉動一定角度,此時電控單元將擺動油缸傳感器的輸出值與非接觸式編碼器的輸入值轉換后進行比較,電控單元根據兩者的差值向執行機構輸出不同的控制電流,進而控制防爆電磁鐵電比例換向閥閥芯的開度,輸出相應大小和方向的流量,從而使擺動油缸開始執行轉向指令,直到輸出值和輸入值的差值為0時,電控單元輸出給電比例換向節流閥的電流為0,閥芯回到中位,此時控制流量也變為0,轉向擺動油缸停止執行轉向指令。

5 車輛四輪轉向仿真分析

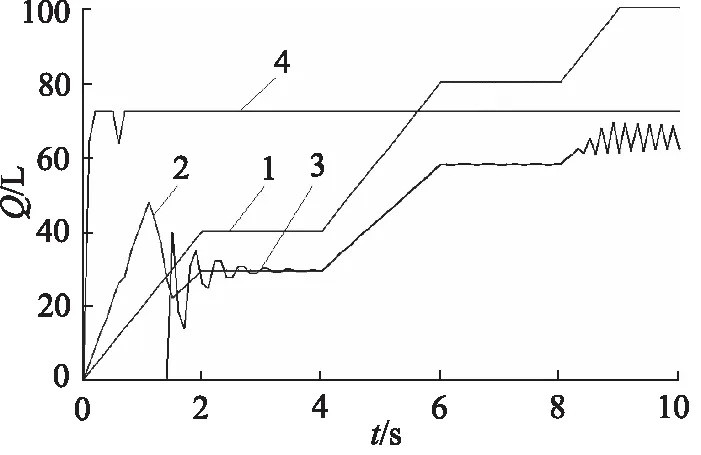

利用仿真軟件搭建煤礦搬運錨桿車輛的四輪獨立轉向液壓系統中變量泵的仿真模型,如圖4所示。負載敏感變量泵的仿真模型主要包括:負載敏感閥模型、壓力切斷閥模型、變量活塞缸模型。參數設置如下: 模擬發動機轉速為1600 r/min,變量泵排量設定45 mL/r,負載壓力最大26 MPa,變量泵出口壓力與負載壓力在系統工作過程中壓差約為2.5 MPa,負載敏感閥初始壓力設定600 N,變量活塞缸彈簧初始壓力設定為720 N,勁度系數設置為10 N/mm,節流閥開度流量調節曲線如圖5所示。

1.負載敏感變量泵 2.高壓過濾器 3.負載敏感多路閥 4.螺旋擺動油缸圖3 車輛四輪轉向液壓原理圖

圖4 負載敏感泵仿真模型

1.節流口開度 2.節流口流量 3.負載流量 4.變量泵流量圖5 節流閥開度與流量曲線

由圖5、圖6可知:變量泵的輸入流量、節流口輸出流量、負載流量均與節流閥的閥口開度成一定的比例關系;負載敏感閥閥芯的移動使變量油缸的活塞發生移動,調節泵的排量逐漸增大;變量泵泵出口壓力與負載壓力之差通過負載敏感閥的調節,基本保持在2.5 MPa左右,驗證了變量泵模型的準確性。

1.負載壓力 2.變量泵出口壓力圖6 變量泵壓力與負載壓力對比

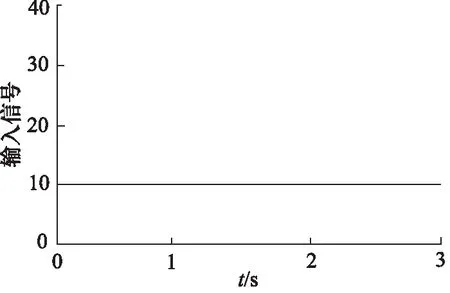

搭建煤礦搬運錨桿車輛液壓系統的整機仿真模型,如圖7所示。前輪轉向模式仿真信號設定為:給定方向盤轉角信號如圖8所示,時間為0時給方向盤180°的階躍輸入信號,仿真時間3 s,仿真步長設置為0.01 s。仿真結果如圖9所示,外側車輪最大轉角為均接近于45°,內側轉角最大接近于28°,前輪經過約0.7 s實現偏轉并達到平衡狀態。車輛內外側車輪轉角符合阿克曼轉向原理,能夠實現車輛平穩轉向,最大限度減小輪胎磨損,達到了預期的設計效果。

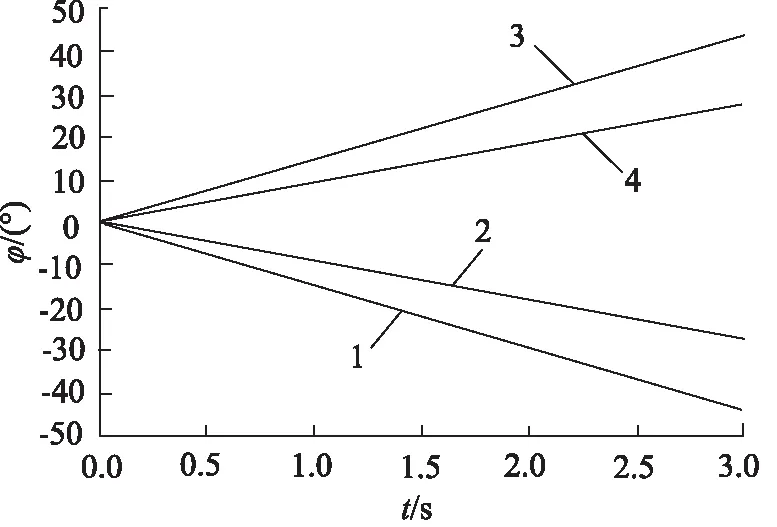

四輪轉向模式仿真信號設定為:給定方向盤轉角信號如圖10所示,0~3 s時給方向盤向左的斜坡輸入信號,仿真時間3 s,仿真步長設置為0.01 s。仿真結果如圖11所示,左右前輪向左偏轉,左右后輪向右偏轉,且外側車輪(右)偏轉角小于內側車輪(左)偏轉角,兩者偏轉角度跟隨性滿足設計要求。

圖7 搬運錨桿車輛液壓系統仿真模型

圖8 前輪轉向輸入信號

1.左前輪 2. 右前輪 3.左/右后輪 圖9 前輪轉向時擺動缸轉角

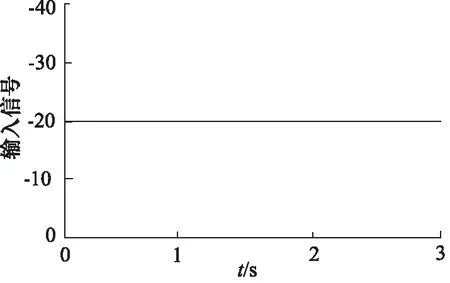

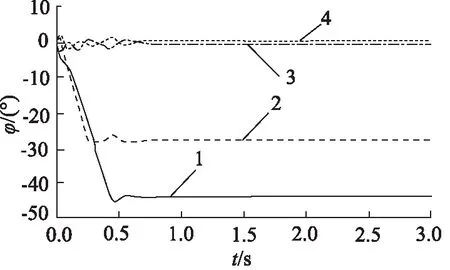

后輪轉向模式仿真信號設定為:給定方向盤向左的轉角信號如圖12所示,0時給方向盤180°的階躍輸入信號,仿真時間3 s,仿真步長設置為0.01 s。仿真結果如圖13所示,左右后輪經過約0.6 s實現偏轉并達到平衡狀態。左后輪偏轉角大于右后輪偏轉角,前輪基本維持原位置,未發生偏轉。

圖10 轉向輸入信號

1.左前輪 2.右前輪 3.左后輪 4.右后輪圖11 四輪轉向時擺動缸轉角

圖12 轉向輸入信號

1.左后輪 2.右后輪 3.左/右前輪圖13 后輪轉向時擺動缸轉角

6 車輛四輪轉向試驗研究

本研究的四輪轉向機構應用于我司新研發的某無軌膠輪運輸車上,為驗證建立模型與分析的正確性,在某煤礦進行了工業性試驗,如圖14所示。車輛在水平路面上行駛,為了消除系統啟動剎車等工況對轉向系統的沖擊,試驗車輛以約5 km/h的速度穩定行駛時,測試車輛行駛時前輪轉向、后輪轉向、四輪轉向4個工況的轉向性能。輪胎轉角通過加裝編碼器測得,油缸位移通過油缸內置位移傳感器測得,油缸壓力通過壓力傳感器測得。

圖14 樣車試驗現場

圖15為前輪轉向時轉向油缸推力F的作用曲線,從試驗數據可得,轉向半徑R實際和理論之間的差值較小,最大誤差為6.3%,理論值略大于實測值,在誤差允許范圍內,能夠滿足生產需求。圖16為輪胎前輪轉向時,內外側輪胎實際與理論轉向角度θ曲線,在窄型車輛轉向角度最大時,實際值與理論值誤差最大為6.8%。

圖15 前輪轉向時油缸推力理論與試驗曲線

圖16 前輪輪胎轉角試驗與理論曲線

7 結論

通過對煤礦搬運錨桿車輛獨立四輪轉向系統在狹窄地形條件下的使用工況分析,設計出一種適合煤礦井下車輛四輪獨立轉向的液壓系統,該系統可以實現車輛的前輪轉向、后輪轉向、四輪轉向等轉向模式。相對于在工作面進行人工搬運錨桿,該錨桿搬運車輛四輪轉向的靈活性可以極大的錨桿運輸的高效性和及時性。通過實驗分析,證明前期仿真工作具有一定的精確度,誤差控制在能夠接受的范圍,對其他車輛的設計具有一定的指導意義。