大流量多路閥穩(wěn)態(tài)液動力仿真分析

張 宏,關天元,周思聰,張瑞軒,張端政

(大連理工大學 機械工程學院, 遼寧 大連 116024)

引言

多路閥是多聯(lián)換向閥集成于一體的多功能換向閥,能夠?qū)Σ煌膱?zhí)行機構(gòu)實現(xiàn)同時控制,從而實現(xiàn)執(zhí)行機構(gòu)的復合動作,在各種工程機械有著廣泛應用[1-3]。在多路閥中,穩(wěn)態(tài)液動力是影響其性能的關鍵因素。當多路閥中通過流量較大時,穩(wěn)態(tài)液動力較為明顯,會對多路閥閥芯的操控性能產(chǎn)生較大的影響,易出現(xiàn)液動力大于操控力而使閥芯動作失效的情況[4]。因此,穩(wěn)態(tài)液動力分析與研究一直是國內(nèi)外學者重點研究的問題,許多學者應用理論推導、試驗或者仿真的手段對多路閥的特性展開了研究。

艾超等[5-8]對多路閥的動態(tài)特性和靜態(tài)性能進行了分析,指出了多路閥的局部存在壓力損失和穩(wěn)態(tài)液動力等現(xiàn)象,通過仿真和試驗等手段,分析了影響壓力損失和穩(wěn)態(tài)液動力的關鍵部位和因素,同時研究了閥芯在不同開度的情況下的穩(wěn)態(tài)液動力的變化情況。楊慶俊等[9-11]針對不同節(jié)流槽以及流道形式的閥類原件進行仿真和試驗分析,對不同形式的節(jié)流槽等結(jié)構(gòu)對壓力損失和穩(wěn)態(tài)液動力等關鍵參數(shù)的影響進行了探討,同時提出了閥類元件結(jié)構(gòu)優(yōu)化方案,為閥類元件的設計和研究提供了指導。對于多路閥穩(wěn)態(tài)液動力相關研究來說,由于試驗條件的限制,并不能直觀的觀察多路閥內(nèi)流場的狀態(tài)以及閥芯內(nèi)部壁面受力的情況。同時對于數(shù)值模擬的方法來講,往往由于缺少相關試驗數(shù)據(jù)作為參照,導致邊界模型選取的不準確,并不能真實的模擬流場的真實情況。本研究采用試驗和仿真結(jié)合的方法,利用試驗數(shù)據(jù)驗證仿真結(jié)果,證明仿真方法的可行性,同時對不同湍流模型下的穩(wěn)態(tài)液動力仿真結(jié)果進行對比,為大流量下多路閥穩(wěn)態(tài)液動力準確預測提供了參考。

1 物理模型

1.1 多路閥仿真模型建立

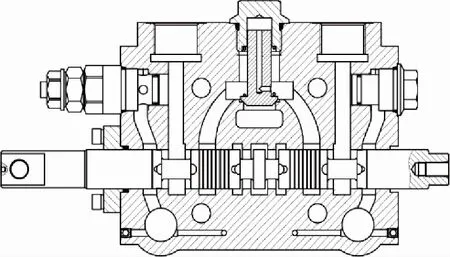

多路閥主要由首聯(lián)、尾聯(lián)和基本聯(lián)三個部分組成,其中基本聯(lián)的數(shù)量可以根據(jù)工程的實際需求進行增減,如圖1為多路閥基本聯(lián)結(jié)構(gòu)。

圖1 多路閥基本聯(lián)結(jié)構(gòu)

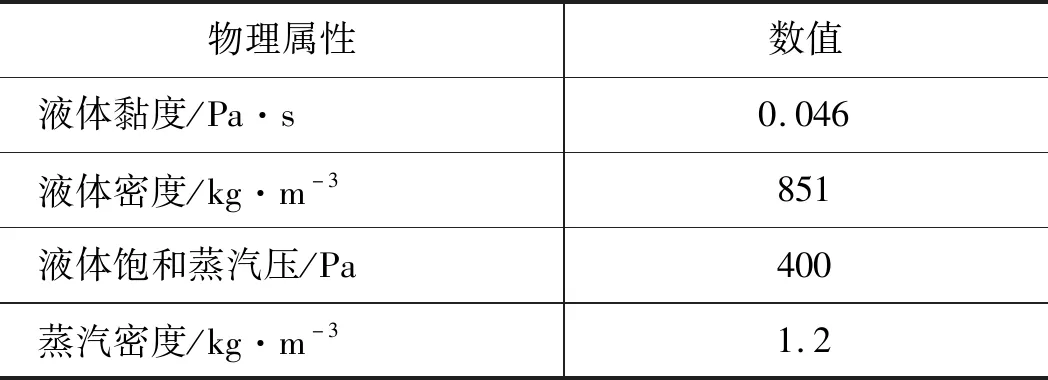

根據(jù)多路閥結(jié)構(gòu)建立三維模型,在Workbench中對流道模型進行抽取,將流道模型進行網(wǎng)格劃分并導入到Fluent中進行仿真。仿真中入口P采用質(zhì)量流量入口,出口T采用壓力出口。仿真中流體介質(zhì)屬性參照實際工程中使用的46#液壓油,其物理屬性如表1所示。

表1 工作介質(zhì)的物理屬性

在流場仿真當中邊界條件的選擇是仿真的關鍵,多路閥內(nèi)流場由于約束壁面的復雜形式造成了其不規(guī)律性,所以需要選擇合適的邊界條件和湍流模型,但由于單一的數(shù)值模擬方法無法驗證仿真模型的準確性,所以本研究采用試驗和仿真相結(jié)合的研究方式來解決這一問題。以試驗數(shù)據(jù)為基準,利用仿真數(shù)據(jù)擬合試驗數(shù)據(jù),不斷修正邊界條件,修正仿真中的誤差。

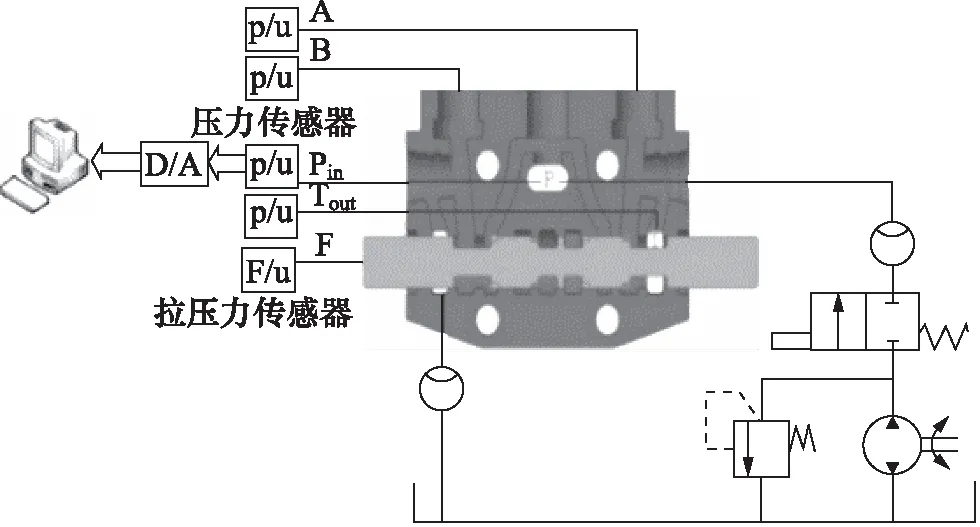

1.2 多路閥閥芯受力測試試驗

本研究采取試驗測試的方法對仿真模型進行驗證,試驗中需要測試P,T,A,B 4個閥口的壓力值,以及閥芯在不同流量和開度下受力的情況,其試驗原理圖如圖2所示。

圖2 試驗原理圖

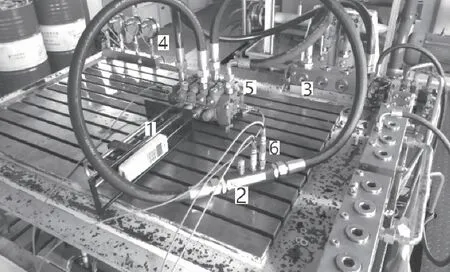

試驗中共設置4個測壓點,分別測量閥P,T,A,B 4個位置的壓力情況。拉壓力傳感器直接與閥芯相連并且固定,通過螺紋進給的方式調(diào)整并且固定閥口開度。閥芯和測力儀之間連接桿良好的剛性,傳感器和多路閥的定位良好是降低誤差的重要保證。流量計用來監(jiān)測和調(diào)整通過測試閥的流量大小。試驗時A,B口之間采用無負載的連接方式。試驗所采用的傳感器型號和相關參數(shù)如表2所示,試驗系統(tǒng)連接圖如圖3所示。

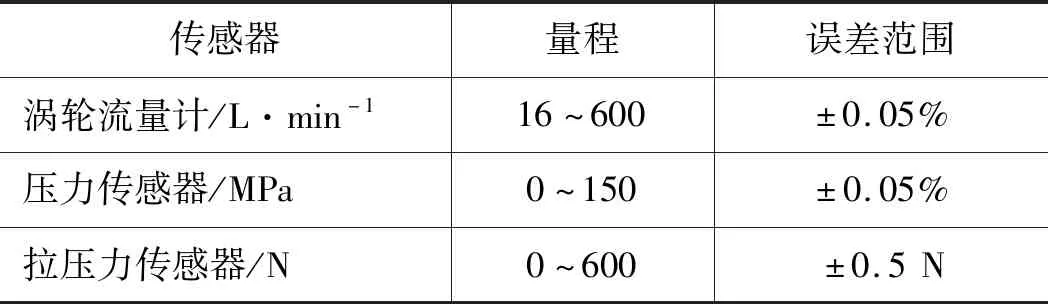

表2 試驗用傳感器相關參數(shù)

1.拉壓力傳感器 2.渦輪流量計 3.動力源 4.連接管路 5.試驗多路閥 6.壓力傳感器圖3 現(xiàn)場試驗測試系統(tǒng)連接

圖3為試驗測試的連接情況,由于在流量較小時,閥芯受力的效果并不明顯,所以試驗時分別測量流量100, 140, 150, 160 L/min的情況下閥芯全行程下的受力情況。試驗過程中閥口的開度由固定拉壓力傳感器的螺紋進給臺架控制,測量閥口開度間隔為0.5 mm。在每一個開度下多次測量拉壓力數(shù)值,取穩(wěn)定后的數(shù)值計算平均值,防止由于螺紋卡等頓等因素造成的誤差。在閥芯另一端用電子顯示的游標卡尺再進行測量閥芯的伸出長度,確保閥芯開度位置的準確性。在每一個開度下分別記錄P,T,A,B 4個閥口的壓力,以及閥芯的受力情況。

試驗結(jié)果表明在節(jié)流槽剛開啟時,閥口節(jié)流作用明顯,閥芯受力較為明顯,閥芯在開啟時出現(xiàn)明顯的卡頓狀態(tài),液動力呈現(xiàn)阻止閥芯開啟的趨勢。下文將以試驗所測的穩(wěn)態(tài)液動力數(shù)據(jù)為基礎,對仿真過程中的湍流模型選取進行分析,對比不同湍流模型下穩(wěn)態(tài)液動力的仿真結(jié)果。

2 湍流模型與流場仿真分析

2.1 湍流模型的選擇

在流體機械的仿真模擬當中使用最為廣泛的是由Jones與Launder提出的標準k-ε模型與k-ω模型等兩方程模型發(fā)展而來的RNGk-ε、Realizablek-ε、SSTk-ω模型。和普通的直管內(nèi)均勻的流動狀態(tài)不同,多路閥內(nèi)容腔結(jié)構(gòu)復雜,流道內(nèi)流動狀態(tài)多樣,特別典型的是在節(jié)流發(fā)生的位置、流道轉(zhuǎn)彎處和近壁面等處,因此在仿真中確定具有更好適應性和準確性模型至關重要[12]。本研究將采用這三種湍流模型進行模擬仿真并和試驗數(shù)據(jù)進行對比,從而確定更加適合多路閥流場仿真分析的湍流模型。

2.2 不同湍流模型下仿真結(jié)果對比

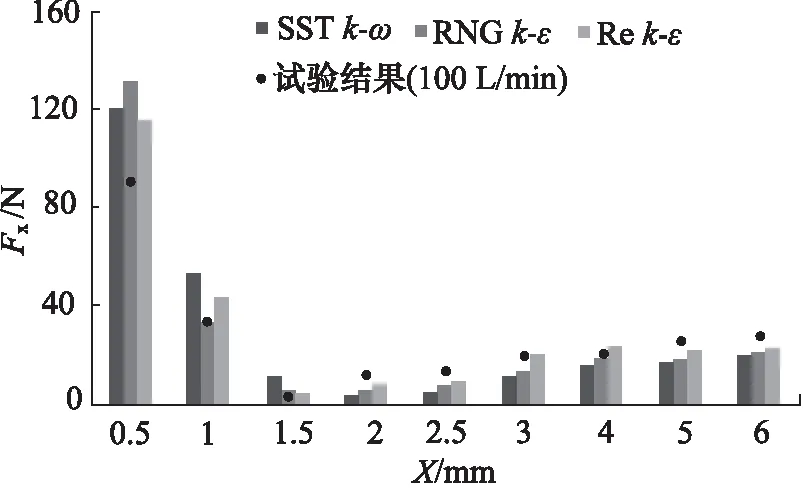

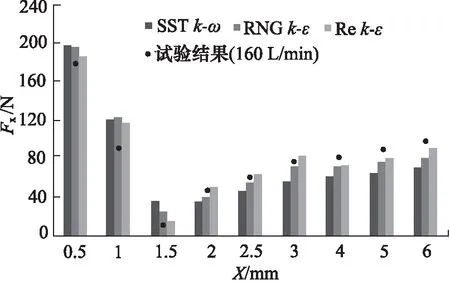

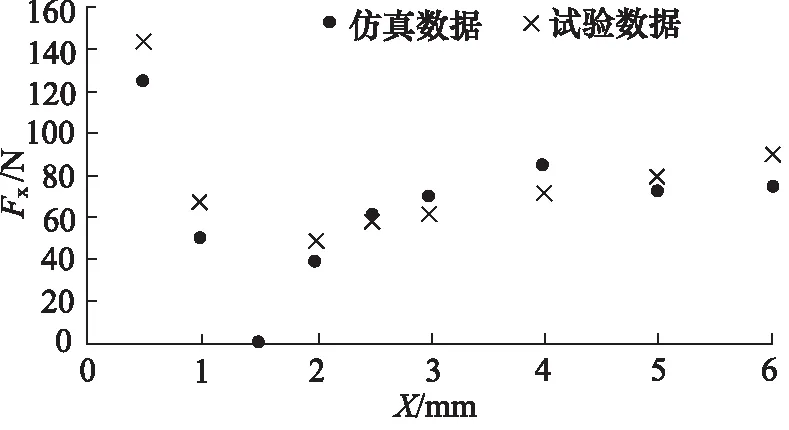

在同樣的進出口邊界值以及算法模型下對比100, 140, 160 L/min流量狀態(tài)下穩(wěn)態(tài)液動力試驗數(shù)據(jù)和仿真數(shù)據(jù),結(jié)果如圖4~圖6所示。圖中縱坐標Fx表示閥芯受力,橫坐標X表示閥芯位移。

由圖4~圖6可知,在同樣的進出口邊界值以及算法模型下,采用不同的湍流模型對閥芯受力的計算結(jié)果產(chǎn)生了較大的影響。整體上三種模型的仿真結(jié)果能夠較好的擬合試驗結(jié)果趨勢,但對于每個不同的閥口開度而言,采用不同的湍流模型得出的結(jié)果有較大差異。分別觀察100, 140, 160 L/min下三種不同的湍流模型仿真和試驗的參數(shù)對比,可以看出本研究選擇的三種湍流模型中,Realizablek-ε模型在多路閥模型仿真中更加貼近試驗數(shù)據(jù)。和RNGk-ε、SSTk-ω相比,Realizablek-ε模型能得出更加準確的結(jié)果。

圖4 100 L/min下不同湍流模型的數(shù)據(jù)對比

圖5 140 L/min下不同湍流模型的數(shù)據(jù)對比

圖6 160 L/min下不同湍流模型的數(shù)據(jù)對比

如圖7所示,對比150 L/min下Realizablek-ε的仿真結(jié)果與試驗結(jié)果并結(jié)合圖4~圖6可以發(fā)現(xiàn),該模型下的仿真結(jié)果和試驗數(shù)據(jù)有著較好的契合度,整體和仿真之間的誤差較小。這是由于Realizablek-ε模型為湍流黏性方程增加了一個公式,以及對耗散率方程做出的調(diào)整,使得該模型在強流線彎曲、漩渦和旋轉(zhuǎn)流場中有更好的適應性。

圖7 Realizable k-ε模型仿真與試驗數(shù)據(jù)對比

但是采用Realizablek-ε模型也不能完全擬合試驗數(shù)據(jù),從仿真的角度分析,在Fluent仿真過程中,軟件中所求的合力主要包括兩部分,一部分是由于動量變化所產(chǎn)生的閥芯臺階上的液動力,另一部分來自于介質(zhì)黏度產(chǎn)生的黏性力。由于閥芯表面受力的情況比較復雜,除了液動力和黏性力,閥芯在移動過程,由于其徑向不平衡力的作用導致閥芯和閥體之間有可能產(chǎn)生輕微的摩擦,同樣,由于加工過程中直線度和平面度的誤差,也會導致誤差的產(chǎn)生。因此仿真和實驗之間存在一定的誤差,但是在一定誤差范圍內(nèi),可以采用仿真數(shù)據(jù)對多路閥穩(wěn)態(tài)液動力進行分析。

通過上面的分析可知,Realizablek-ε模型在多路閥流場仿真分析和穩(wěn)態(tài)液動力預測中具有更好的表現(xiàn),該模型較其他兩種湍流模型更適合該類多路閥仿真模型,基本能滿足對多路閥結(jié)構(gòu)設計和優(yōu)化仿真的需求。

3 流場仿真結(jié)果分析

3.1 壓力仿真云圖分析

根據(jù)前文的仿真分析方法,對不同開度下的多路閥模型進行仿真分析。多路閥的開度范圍為0~6 mm,仿真選取的開度間隔為0.5 mm。得到的仿真結(jié)果如下:

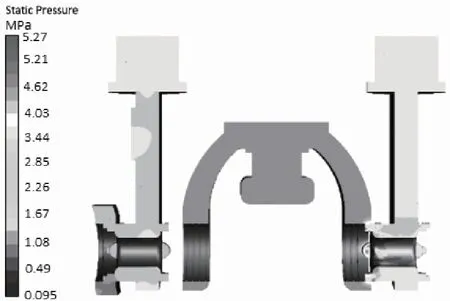

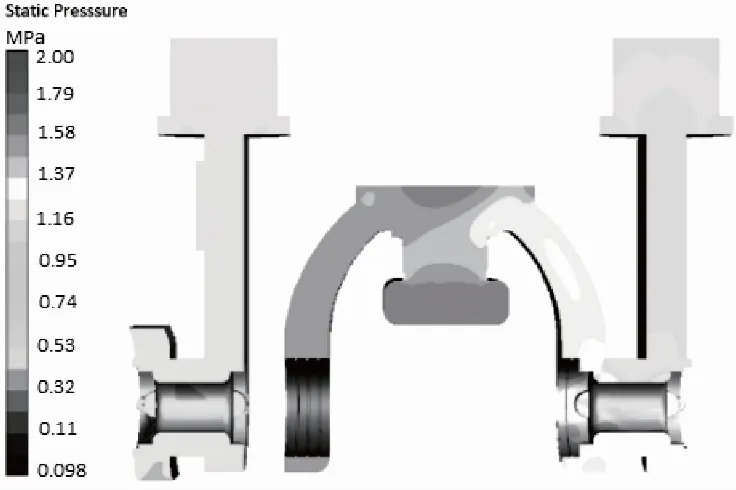

對比不同開度下的壓力云圖8及圖9可以看出,在流動過程中壓力的損失主要發(fā)生在入口處第一次節(jié)流時,在節(jié)流口處壓力變化明顯,呈現(xiàn)明顯的壓力變化梯度,在其他節(jié)流區(qū)域壓力總體梯度較小,壓力損失并不明顯。通過對比不同開度下的壓力云圖可知,閥口開度越小壓力變化越劇烈,閥口開度越大,閥口壓力變化越平緩。

圖8 2.4 mm閥口開度壓力云圖

圖9 6 mm閥口開度壓力云圖

3.2 速度仿真云圖分析

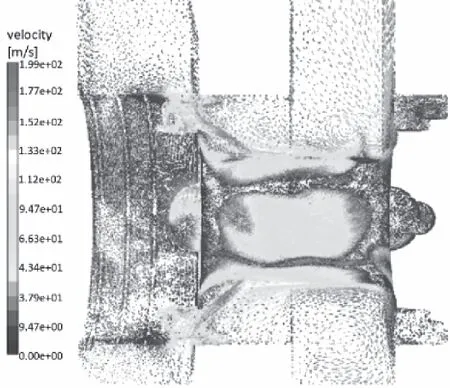

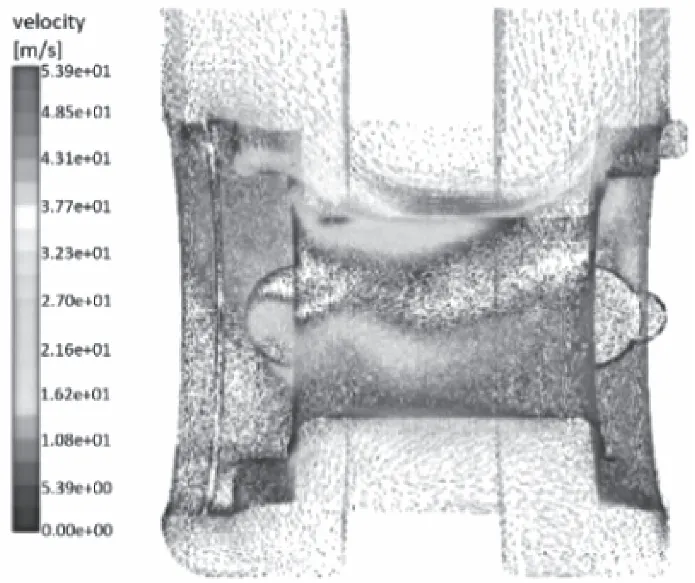

從節(jié)流入口處的速度云圖10、圖11和速度矢量圖12、圖13中可看出,在閥芯開度較小時,液流由于閥口處通流面積較小,受到強烈的導流作用,液流從節(jié)流口處射出并沿壁面流動。射流作用越明顯,越容易產(chǎn)生穩(wěn)態(tài)液動力。當閥口開度增大時,射流作用減弱,但是流量增大同樣引起穩(wěn)態(tài)液動力的增大。

圖10 2.4 mm閥口開度速度云圖

圖11 6 mm閥口開度速度云圖

從節(jié)流入口處速度矢量圖中可看出,在閥芯開度較小時,當液體流過閥口,在閥芯溝槽底部拐角處有漩渦產(chǎn)生,這是因為閥芯結(jié)構(gòu)為直角,液體流經(jīng)閥口后,流體不能進行直角轉(zhuǎn)彎,流線擴散受阻,靠近閥腔的流體受到影響,產(chǎn)生旋轉(zhuǎn),從而形成漩渦。在漩渦產(chǎn)生的地方,由于壓力降低,湍動能增大,漩渦的產(chǎn)生會帶來能量損失。

圖12 2.4 mm閥口開度速度矢量云圖

圖13 6 mm閥口開度速度矢量云圖

隨著節(jié)流口開度增加,閥口導流作用逐漸變?nèi)酰淞鲝姸葴p小,渦流現(xiàn)象明顯減弱。射流角度由小變大流向逐漸偏向軸向方向,最后不變。由此可知,傳統(tǒng)的方法采用動量差法估計穩(wěn)態(tài)液動力的大小是不準確的,其表達式為:

式中,Cc—— 油液流經(jīng)節(jié)流入口時的收縮系數(shù)

ω—— 閥口節(jié)流槽面積梯度

Cv—— 流體通過閥口時的速度系數(shù)

x—— 閥口開度

Δp—— 閥口壓力差

α1—— 射流角度[8]

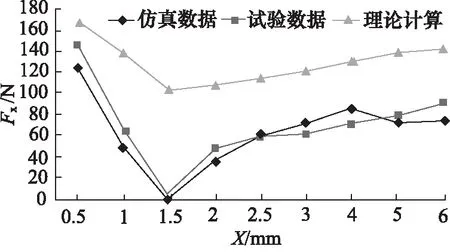

傳統(tǒng)的理論認為射流角度α1保持69°不變,但是通過速度云圖可以看出,射流角度隨閥口開度變化而變化,所以采用動量差法估計穩(wěn)態(tài)液動力是不準確的,其理論計算結(jié)果和試驗以及仿真結(jié)果對比如圖14所示,可以發(fā)現(xiàn)采用理論計算的方法在一定程度上可以模擬液動力變化的趨勢,但是在具體數(shù)值上誤差較大,相比較之下,采用數(shù)值模擬的方法得到得數(shù)值較為準確。

圖14 理論計算、仿真及試驗結(jié)果對比

4 結(jié)論

通過試驗與仿真結(jié)合的方式,分析了多路閥內(nèi)油液流動狀態(tài),得到以下結(jié)論:

(1) 通過與試驗數(shù)據(jù)相對比,分別比較了3種不同湍流模型在Fluent仿真中對于仿真結(jié)果的影響,結(jié)果表明對于研究的多路閥,以試驗數(shù)據(jù)為基準,采用Realizablek-ε模型穩(wěn)態(tài)液動力仿真結(jié)果較為準確,采用不同湍流模型對于計算結(jié)果的影響比較明顯;

(2) 多路閥在閥口剛開啟時易產(chǎn)生較大穩(wěn)態(tài)液動力,在閥口處流速急劇增大,壓力梯度變化明顯,且在直角處容易產(chǎn)生渦流,湍動能增大,增加能量損失。隨著閥口開度增大,節(jié)流口處壓力梯度減小,閥口處節(jié)流槽對液流的導流作用減小,射流角度發(fā)生變化,所以在理論計算中采用統(tǒng)一的射流角度是不準確的,如液動力對多路閥操作性能影響較大時,采取本研究的數(shù)值求解方法及模型,可以提高對穩(wěn)態(tài)液動力的預測的準確程度。