懸掛式山藥收獲機振動挖掘碎土裝置設計與試驗

楊發展 楊云鵬 李維華 趙國棟 姜芙林 李建東

(1.青島理工大學機械與汽車工程學院, 青島 265200; 2.山東省農業機械科學研究院, 濟南 250100; 3.中機美諾科技股份有限公司, 北京 100083)

0 引言

2015年,全國山藥種植面積達到1×105hm2,其中,山東省山藥種植面積達到11 847 hm2。近年來,隨著人們對山藥營養價值認識的不斷加深,山藥的市場需求量逐年增加[1-2]。山藥根莖地下部分的生長深度較大,鐵棍山藥的生長深度可達到1.5 m及以上[3],市場占有率較大的大白玉山藥的平均生長深度也在1.2 m左右,導致挖掘收獲勞動強度極大。同時,在收獲時,山藥塊根組織的抗拉強度和抗彎能力都較低[4-5],山藥的表皮組織很容易受損,且在受損后容易變為褐色和黑色,誘發山藥變質潰爛,這些均給后續的存儲和深加工帶來較大困難。山藥的生長特征和自身力學特性致使山藥機械化作業水平低,大部分地區仍然采用人工收獲方式,部分地區采用機械化側邊開溝、輔助人工收獲的方式[1, 6-9]。

目前,我國農機研發人員對山藥收獲機械已進行了初步嘗試,如挖掘開溝機、螺旋鉆桿開溝機、排鏈式開溝機等[1,10],但大部分還處于機械輔助開溝的初級階段,因受到地域土質、設備工作方式與作業成本等多種因素的制約,仍然不能大面積推廣,很多地方仍然需要大量的人工參與才能實現收獲作業。濰坊森海公司從日本引進的4USY-1型山藥挖掘收獲機是國內較早的一體式山藥收獲機,該機對國內的土質適應能力較差,目前未能獲得大面積的推廣應用。于萬勝[1]設計的振動鏈式輸送帶山藥收獲機,采用偏心輪振動的鏈式輸送帶,具有一定的拔取、輸送能力,但只進行了初步的樣機試制,并未進行田間試驗。宋帥帥等[7]設計的自走式麻山藥收獲機是較為成熟的山藥收獲機,采用履帶式自走底盤、雙排鏈式開溝和振動鏟松土裝置,但針對采用雙排大小行種植模式的麻山藥,機具體積過大,只能專機專用,而且自走式底盤成本過高,未能大面積推廣。楊發展[11]設計的深根莖類作物收獲機采用雙排開溝鏈加底部橫切刀的挖掘模式及柵格輸送帶的拔取模式,能夠實現深根莖類作物的挖采一體,但由于底部橫切刀粘土的作用,使得行走阻力過大,對行走機具功率要求過高。

目前,很少有集開溝、去土、人工取山藥等功能于一體的山藥收獲機,由于受多種因素制約(如開挖深度淺、漏收率、損傷率高),該類收獲機多數僅停留在樣機研制階段,無法實際推廣和規模化使用[8-10]。本文設計適于山藥高效、低損的收獲裝備,該收獲機采用三點懸掛式整體結構,掛接于88 kW以上拖拉機上,設計挖掘振動碎土裝置,以期提高土壤的碎土率和山藥-土壤分離的比例,降低山藥損傷率,提高山藥收獲質量和作業效率。

1 方案設計與工作原理

1.1 方案設計

目前山藥較為合理的收獲狀態如圖1所示,在距離山藥根莖左右兩側一定的區域(圖1中AB和CD)松土開溝,開槽除土,槽深為H,在山藥根莖所處的土坯區域(圖1中BC)底部進行挖掘松土作業。

采用靜止的挖掘鏟對圖1中的BC段土坯進行挖掘作業需大量的動力[12-14],對機械結構的強度要求也很高,同時挖掘鏟的表面會粘附大量的土壤[15-17],最終后續的挖掘工作無法開展,本文進行格柵往復式振動挖掘鏟的設計,通過振動挖掘碎土作業,對山藥根莖進行去土撿拾作業。設計的懸掛式山藥收獲機主要包括機架、升降油缸、橫向排土螺旋、鏈式開溝機構、振動挖掘擺動機構、挖掘鏟以及變速箱和傳動機構等,整機結構如圖2所示。

挖掘振動松土裝置主要結構包括支撐支架及其輔助機構、挖掘支撐支架、液壓油缸、固定螺栓與支撐側板壁、轉動橫梁、傳動鏈輪(大、小)、傳動鏈條、液壓馬達、偏心輪、格柵振動式挖掘鏟、可調長度振動連桿等,結構如圖3所示。

圖3 挖掘振動松土裝置結構放大圖Fig.3 Enlarged view of part of main structure of mining1.液壓馬達 2.偏心輪軸 3.挖掘鏟支撐臂 4.振動連桿5.格柵振動式挖掘鏟 6.挖掘鏟支撐橫梁

1.2 工作原理

工作時,利用拖拉機發動機自帶液壓油泵輸出的液壓油帶動液壓馬達驅動大鏈輪轉動,大鏈輪通過傳動鏈條帶動傳動軸上的小鏈輪轉動,偏心輪帶動可調長度振動連桿上下往復運動,進而帶動挖掘鏟圍繞支撐臂架下端的橫梁上下擺動,實現對挖掘土壤的抖動振碎功能。在設計過程中,通過調整連桿長度以實現工作初始時挖掘鏟與土壤間夾角的變動。通過調節管路中液壓油液的流量實現對液壓馬達轉速的調整,進而達到對挖掘鏟上下運動頻率的調整,實現不同狀態下對挖掘土塊的擊打破碎。同時,挖掘鏟底部與橫梁之間可進行前后調節,從而實現挖掘振動振幅的調節,為后續研究土壤破土效果和碎土效率提供基礎條件。

2 主要參數確定與動力學分析

2.1 主要參數確定

振動碎土裝置主要尺寸參數如圖4所示,其結構組成如圖5所示。挖掘作業時,挖掘裝置主要參數有:液壓馬達轉速n、大小鏈輪齒數比V、振動偏心輪偏心距l1、連桿長度l2、挖掘鏟支撐中心點至連桿結合點距離l3、挖掘支撐支架底部連接中心長度l4、鏈條開溝深度l5、挖掘鏟長度l6。為了使整體結構空間緊湊,初步選定大小鏈輪的齒數比為2;按照88 kW拖拉機行走速度設定為150 m/h,通過調整液壓油泵輸出管路流量,使偏心輪軸轉速維持在480 r/min左右。大白玉山藥生長深度不超過1.2 m,同時考慮到柵格挖掘鏟的厚度,綜合考慮設計開溝深度l5為1.25 m左右,挖掘鏟支撐軸至開溝底部高度l4設為0.15 m。

圖4 偏心輪偏心距示意圖Fig.4 Eccentricity diagram of eccentric wheel

圖5 振動碎土裝置示意圖Fig.5 Schematic of vibratory soil breaker device1.挖掘鏟 2.機架 3.連桿 4.曲柄

挖掘鏟的運動行程取決于振動偏心輪偏心距l1、連桿長度l2及其與垂直運動方向間的夾角、挖掘鏟支撐橫梁至連桿結合點的距離l3、挖掘鏟長度l6等相關參數。大白玉山藥種植株距一般為0.15 m,考慮到山藥收獲機的收獲效率,在同一時刻,處于挖掘鏟上方的山藥株數在2~4株較為合適。因此,選定挖掘鏟長度l6為500 mm。同時,為了降低挖掘鏟對山藥的拉伸與擠壓作用,初步控制振幅在80 mm以內[10]。此外,為了降低振動裝置中連桿所受的載荷,挖掘鏟在擺動時較為合理的結構為承載能力較高的杠桿結構形式,因此初步選定鏟尖到支撐軸的距離l7為200 mm,l3為270 mm。曲柄搖桿機構的最大擺角計算式為

φmax=arcsin(80/l7)

(1)

將l7=200 mm代入式(1)中,可獲得曲柄搖桿機構的最大擺角φmax為23.58°。

由于山藥收獲機的整機采用三點懸掛式,背負于拖拉機后方,考慮到行走過程中對整機通過性的要求,設備安裝后的離地間隙應大于300 mm,因此,偏心輪軸和挖掘鏟支撐軸的垂直距離H1應大于l5+300 mm=1.55 m,初步選取為1.58 m。同時,為了避免振動裝置與開溝裝置出現干涉的現象,將挖掘鏟支撐板與水平面間的夾角預設為85°。

另外,根據機構學設計原理,在振動松土裝置上的曲柄搖桿機構,要求其在運行過程中,行程速比系數K盡可能靠近1,因此,設計時K取值為1.01。已知搖桿長度l3=270 mm,最大擺角φmax=23.58°,K=1.01,利用作圖法設計該機構的其他參數。曲柄搖桿機構如圖6所示。

圖6 作圖法設計曲柄搖桿機構結果示意圖Fig.6 Schematic of result of designing crank rocker mechanism by drawing method

圖中BB1⊥B1E,垂足為點B1;lAB=lAB1=l3;lBC=lB1C1=l2;lCD=lC1D=l1;曲柄搖桿機構急回運動角α計算式為

α=180°(K-1)/(K+1)

(2)

參照文獻[10],并考慮到在一次收獲一行的作業工況下,山藥收獲機的開溝總寬度較小,故偏心輪的偏心距應取較小值,設置為35 mm。測量獲得:lBD=1 747.56 mm。

可以算得l2=lBC=lBD-lCD=1 747.56-35=1 712.56 mm,圓整為1 720 mm。

綜上,振動裝置的主要參數初步設置為:l1=35 mm,l2=1 720 mm,l3=270 mm,l6=500 mm,l7=200 mm。

2.2 碎土能力評價及挖掘鏟參數優化

破碎失效能是評價收獲機具作業性能和碎土能力的重要指標,是收獲機具在作業過程中沖擊土塊出現一定程度破壞所消耗的能量[18]。挖掘鏟振動沖擊破碎過程中總的沖擊能量,即土壤破碎失效能計算式為

(3)

式中m——挖掘鏟質量

hi——第i次沖擊的行程距離

從式(3)可以看出,挖掘鏟對土塊的沖擊能量取決于挖掘鏟自身質量和往復運動行程,由于設計挖掘部件為曲柄搖桿機構,屬于定距往復運動,因此單位時間內對土壤的沖擊能量為恒定值。

為了更好地評價裝置對土壤的破碎能力,引入比沖擊破碎能e,計算式為

e=E/M

(4)

式中M——待破碎土體質量,kg

在收獲作業過程中(圖7),山藥收獲機開溝鏈條間開溝后預留土坯的理論寬度為350 mm,挖掘鏟自身的長度為500 mm,土壤容重ρ取1.2 g/cm3[18-20]。單位時間內待破碎土體質量為

M=ρlbh/1 000=ρvtbh/1 000

(5)

式中l——單位時間內待破碎土體長度,cm

b——待破碎土坯寬度,cm

h——待破碎土坯高度,cm

v——拖拉機作業時行走速度,cm/s

t——單位時間,取1 s

將拖拉機行走速度設定為150 m/h,即4.1 cm/s,b=35 cm,h=l5-l4=110 cm;將計算獲得的數據代入式(5)可計算獲得單位時間內待破碎土體質量M為18.9 kg。

圖7 山藥收獲機工作時挖掘土體示意圖Fig.7 Soil excavation diagram of yam harvester at work

含水率在15%時粘土試樣的比沖擊破碎能e0為112 J/kg[18]。由于該比沖擊破碎能為通過人工制備的粘土試樣進行測試獲得,而在粘土試樣制備中,粘土需經過加水粘結、人工搓揉等過程,其抗破碎能力遠比自然耕地中土壤的破碎能力大,因此需對該數據進行適當的修正,系數取50%進行修正,修正后運動作業的比沖擊破碎能為e=0.5e0=56 J/kg。

將單位時間內待破碎土體質量和比沖擊破碎能代入式(4),可得單位時間內所需的破碎失效能E為1 058 J。

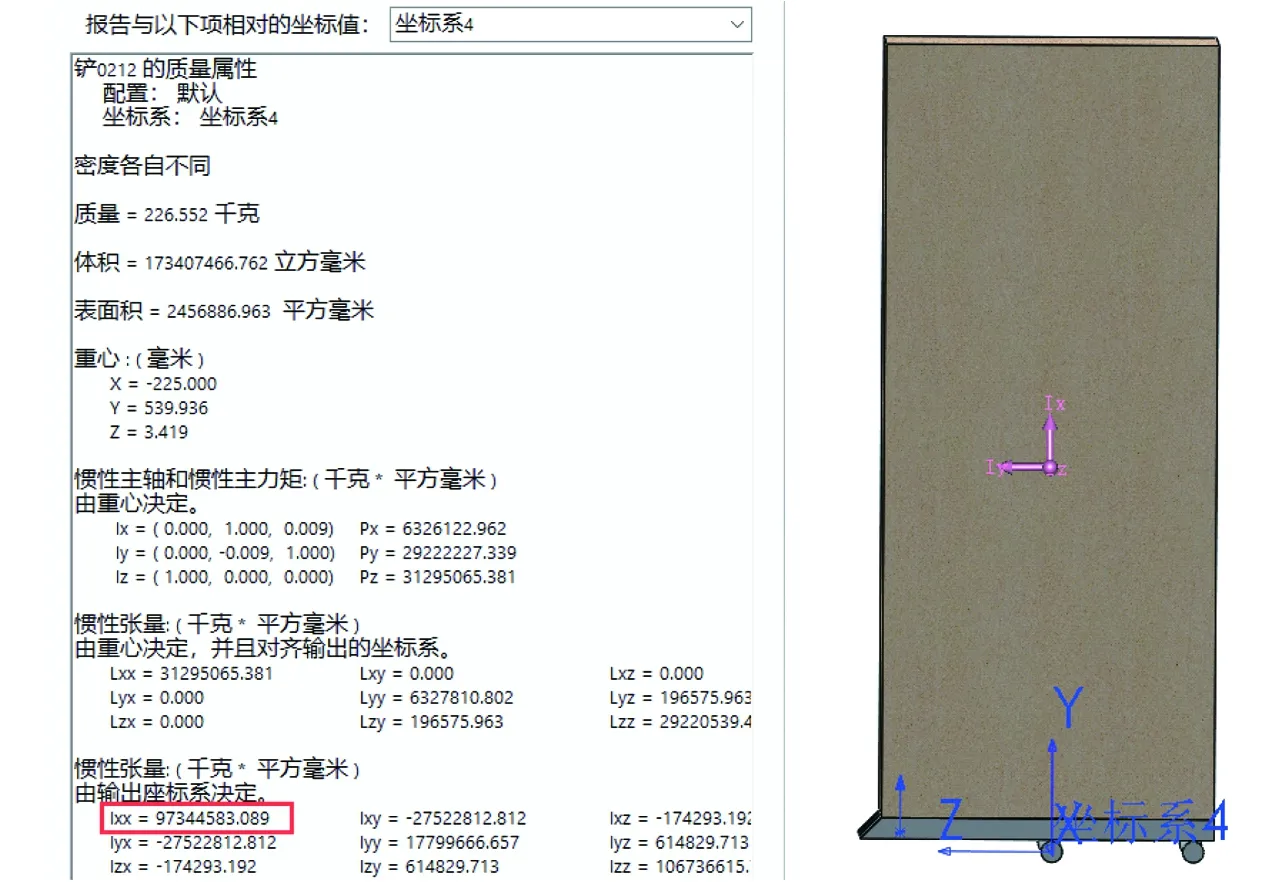

由于拖拉機前進速度較低,挖掘振動裝置在工作時,可以認為振動鏟上方的土體在挖掘鏟的帶動下,一同繞挖掘鏟支撐中心橫梁做旋轉運動,將土體簡化為均質的整體,利用三維建模軟件計算挖掘振動鏟和土體組成的整體繞挖掘鏟支撐橫梁的轉動慣量I為97.34 kg·m2,計算整體轉動慣量如圖8所示。

圖8 計算整體轉動慣量Fig.8 Calculation of global moment of inertia

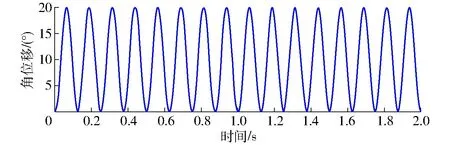

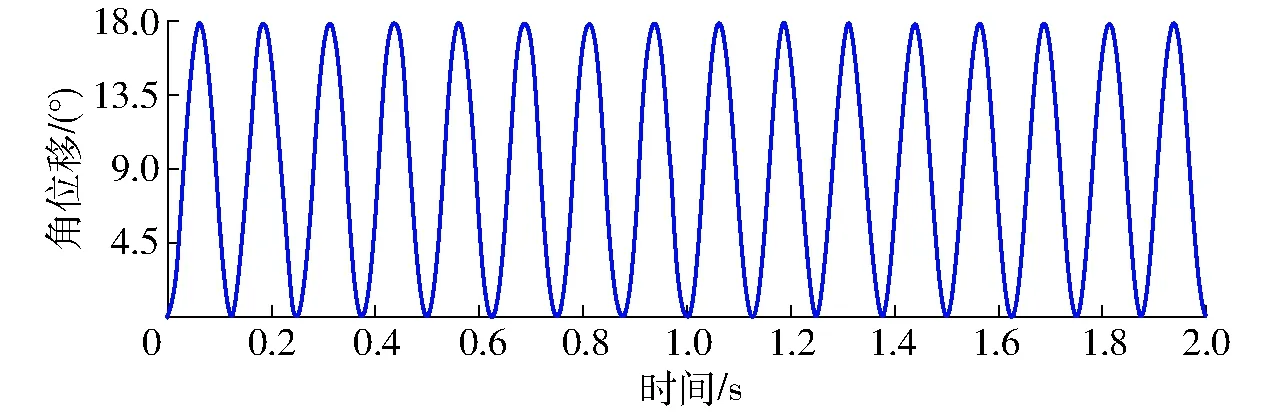

利用三維建模軟件SolidWorks的Motion插件,對振動挖掘破碎裝置進行運動學仿真[21-24]。對裝置進行簡化,以偏心輪軸為驅動部件,轉速為480 r/min,將挖掘鏟的支撐臂設為固定梁,并對其進行裝配約束和計算,以挖掘鏟的支撐橫梁為結果輸出對象,輸出其角位移,結果如圖9所示。從圖9可看出,挖掘鏟及鏟上方土體角位移最大為20°。

圖9 挖掘鏟支撐軸角位移曲線Fig.9 Angular displacement curve of shovel support shaft

對于曲柄搖桿機構,曲柄每轉一轉,搖桿往復一次循環,即搖桿擺動角為2θ,因此搖桿平均角速度為

(6)

式中φ——搖桿轉過角度,rad

t1——曲柄轉動一周耗費時間,s

n——曲柄轉速,r/s

將θ=20°和n=8 r/s代入式(6),求解得挖掘鏟平均角速度為5.59 rad/s。

由于挖掘鏟在兩處極限位置的角速度為0,在不考慮土體內部摩擦及機構自身摩擦作用的基礎上,可以近似認為挖掘鏟上方土體組成的整體在轉動過程中的動能全部沖擊到機構自身和土體。因此,為使機構能夠較好地破碎土體,挖掘鏟及其上方土體組成的整體在單位時間內的平均動能E0應大于單位時間內土體破碎所需破碎失效能E。

挖掘鏟振動沖擊產生的平均動能計算式為

E0=Iω2/2

(7)

將I=97.34 kg·m2,ω=5.59 rad/s代入式(7),可得單位時間內的平均動能E0為1 521 J。

計算獲得挖掘鏟輸出的破碎動能為所需破碎能的1.44倍,遠大于單位時間內土體破碎所需的破碎失效能。

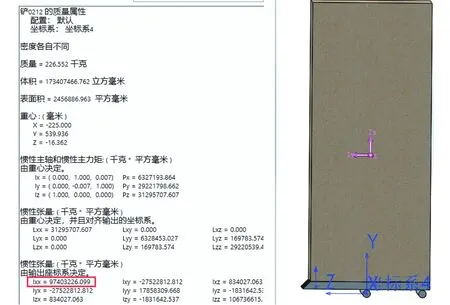

挖掘鏟尾部運動振幅為

A=l3sinθ

(8)

計算獲得挖掘鏟尾部的振幅A=92 mm,超出了振幅所允許的合理范圍[10],因此需對初選的相關參數進行優化。將支撐臂與挖掘鏟的支撐橫梁間的距離進行微調,l3由原來的270 mm減小為250 mm,l7由原來的200 mm增加為220 mm,并重新進行計算和仿真運算。計算獲得轉動慣量結果如圖10所示,運動仿真結果如圖11所示。計算獲得的轉動慣量為97.4 kg·m2,角位移最大值為18°。

圖10 修改參數后的轉動慣量計算值Fig.10 Calculated value of moment of inertia after modifying parameters

圖11 修改后的挖掘鏟支撐軸角位移曲線Fig.11 Modified angular displacement curve of supporting shaft of excavation shovel

此時挖掘鏟及其上方土壤的平均動能E0為1 232 J,為E的1.16倍,大于單位時間內土壤破碎所需要的失效能1 058 J。此時挖掘鏟鏟尖的振幅為78.5 mm,滿足理論要求的鏟尖振幅不大于80 mm的要求。此時,振動挖掘裝置參數設定為:l1=35 mm,l2=1 720 mm,l3=250 mm,l6=500 mm,l7=220 mm。

2.3 動力學分析

假設在挖掘作業中,被振動挖掘土坯的兩側各有5 cm(兩側總計10 cm)的坍塌,即經過振動后,留在挖掘鏟上方的土壤質量M0為

M0=ρl6(b-10)h/1 000

(9)

將l6=50 cm代入,折算到挖掘鏟上正上方土壤重力為165 kg×9.8 N/kg=1 617 N。挖掘鏟每根柵格上承受的重力為323.4 N。

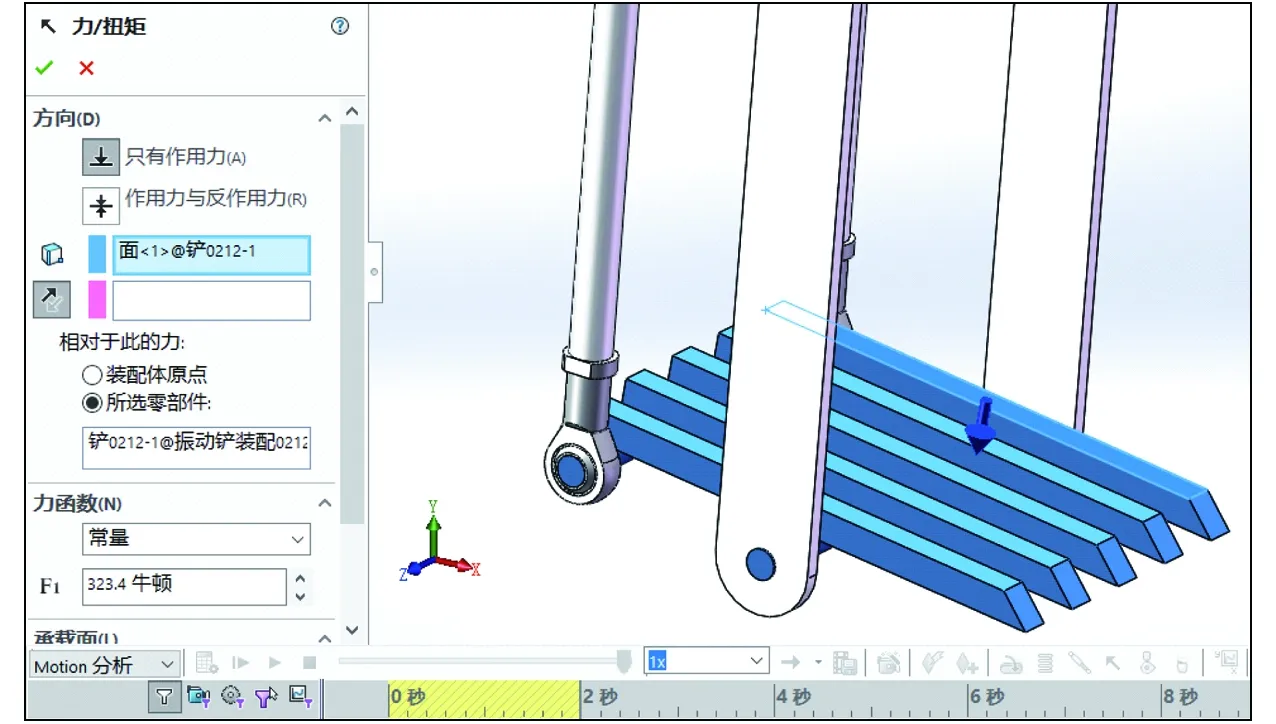

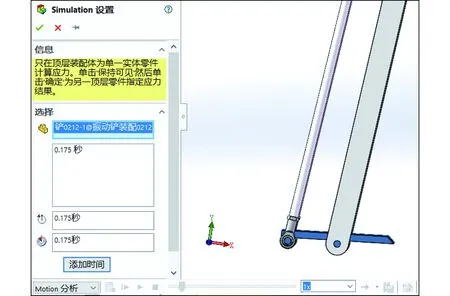

以振動挖掘鏟作為分析對象,在Motion插件中對其添加均布載荷。對挖掘鏟中的一根柵格添加均布力,力的分布面為柵格的上表面,方向垂直柵格上表面垂直向下,均布載荷添加過程如圖12所示,圖中藍色箭頭表示力的方向。重復操作為5根柵格均添加323.4 N的均布力。然后進行Motion動力學計算,計算完成后測量偏心輪軸上的力矩,力矩曲線如圖13所示。從圖13可以看到,偏心輪最大力矩幅值為51.9 N·m,出現扭矩幅值的一個時間節點在從初始的水平位置后運動至0.175 s,如圖中0~0.20 s之間標識的紅線位置。

圖12 對單獨一根柵格添加均布力Fig.12 Adding uniform force to single grid

圖13 偏心輪軸力矩曲線Fig.13 Curve of eccentric shaft torque

選擇挖掘鏟作為分析對象,由于偏心輪軸的力矩取決于挖掘鏟的負載,選擇時間節點為0.175 s處,設置如圖14所示,設置完成后進行計算,結果如圖15所示。

圖14 Simulation時間節點設置Fig.14 Simulation time node settings

由圖15可知,最大應力出現在挖掘鏟支撐橫梁與柵格的接觸位置處,最大應力為14.92 MPa,挖掘鏟受到的最大應力遠小于挖掘鏟使用的Q235A鋼自身的屈服強度235 MPa。

3 田間試驗

3.1 試驗條件與損傷判定依據

山藥田間收獲試驗選擇在青島平度市白埠鎮政府北側1 800 m路面,該地塊山藥生長的土質為黃淮海區域常見沙姜黑土(該地塊靠近水渠溝邊),在收獲時地表土壤含水率為14%,在地表以下30 cm處土壤含水率為23%左右,在60 cm處土壤含水率為23%。設計山藥收獲試驗田間作業長度為300 m、作業寬度為6 m(5行)[25],選定山藥品種為“大白玉”,地塊內山藥行距為1.2 m左右,株距為14.3~16.6 cm。田間試驗作業時,保持開溝深度為1.25 m,收獲方式為單行收獲,收獲機行走速度設定為150 m/h,山藥收獲機試驗總作業測試長度為300 m。機械收獲的山藥質量評價原則為:收獲中出現斷裂、表皮被機械損傷、打爛成碎塊等情形為非完好作物,歸為廢品;其他完好以及撿拾搬運中出現的人為作業導致的斷裂、表皮破損等歸為完好收獲作物,機械收獲完好率C計算式為

C=M1/M2×100%

(10)

式中M1——收獲完好山藥總質量,kg

M2——收獲山藥總質量,kg

3.2 試驗效果

懸掛式山藥收獲機作業現場和收獲效果如圖16所示。從圖16b可以看出,包含山藥的中央土坯基本被收獲機的振動挖掘鏟所破碎,山藥與土坯能夠基本分開,便于后續人工拔取與撿拾山藥(圖16c)。收獲后的山藥大部分為完好(圖16d)。

圖16 山藥收獲現場與作業效果Fig.16 Yam harvest site and operation effect

為了便于裝袋測試和稱量,從收獲試驗作業長度300 m中隨機測量取出50 m的作業長度,并將該長度內收獲的山藥進行統計,并對其進行分類。將機械收獲折斷、機械破皮以及打爛的歸為一類并單獨進行稱量,剩余的山藥進行稱量。經統計測量[24]得,機械損傷質量為30.8 kg,完好及人工搬運折斷等完好山藥的質量M1為254.7 kg。因此,50 m長度內山藥的收獲總量M2為285.5 kg。

該山藥收獲機的機械收獲完好率C為89.2%,超過了85%的要求,整機性能達到設計預期的功能目標,基本滿足農戶的收獲要求。

4 結論

(1)基于經驗設計法設計了山藥收獲機的關鍵部件——格柵振動式挖掘鏟及其附屬機構,綜合運用SolidWorks的Motion與Simulation插件,對振動碎土裝置進行了動力學仿真分析與計算,結果表明:當裝置結構尺寸參數l1=35 mm、l2=1 720 mm、l3=250 mm、l6=500 mm、l7=220 mm時,振動裝置的性能能夠滿足破碎土塊所需的失效能量和振動幅值的作業要求,且該裝置主要工作部件的靜力學和動力學性能均滿足收獲作業環境所需的力學性能要求。

(2)設計的懸掛式山藥收獲機的挖掘振動裝置結構合理、作業效率較高,能夠使包裹山藥的土體破碎,且整體碎土效果較好,在作業過程中對山藥根莖的擾動較小,有利于保護土壤中的山藥免于受損、折斷。

(3)整機采用全液壓懸掛式結構,采用左右兩側鏈式開溝的運動結構設計,可快速開挖土壤,并將其運輸至溝槽的兩側,各部分功能能夠有機銜接,整機布局與功能設計合理。機械收獲完好率達到89.2%,基本滿足農戶的要求,達到了預期的設計效果。