氣送式播種機輸種管長度影響管內氣流分布的機理分析

李衍軍 劉友華 劉立晶,2

(1.中國農業機械化科學研究院, 北京 100083; 2.土壤-植物-機器系統技術國家重點實驗室, 北京 100083)

0 引言

氣送式排種方式有利于播種機的配置,目前廣泛應用于大型播種機[1-6]。氣送式排種系統主要由風機、種箱、集中式排種器、過渡輸種管、導流管、分配器及輸種管等組成,各部分均會對排種性能產生影響,進而氣送式排種系統直接影響氣送式播種機的作業質量。雷小龍等[7-8]研究了集排器的傾角及轉速對排種性能的影響;楊慧[9]、彭傳杰等[4]研究了集排器排種輪有效長度對排種性能的影響,且通過試驗得出了相應的函數關系;DANIEL[10]、WANG等[11]分別對導流管的管徑和形狀進行研究,發現改變進出口管徑及采用橢圓形窩眼可提升種子分布均勻性;秦軍偉等[12-13]設計制造了Ⅰ型分配器;戴億政等[14]在設計一種適用于氣力集排式水稻直播機的分種器時,發現輸種管長度影響分種效果,但僅試驗了1.5 m和2.8 m兩個水平。目前國內針對氣送式播種機輸種管的研究較少,而在食品工程[15-17]、化工[18-20]等領域,前人開展了不同管道長度對物料運輸的影響研究。在氣送式排種系統中輸種管長度會對排種性能產生影響。對于大型氣送式播種機而言,機具的寬幅特性導致輸種管長度很難保持一致。

本文針對氣送式排種系統輸種管管內氣流在不同長度與風機頻率下的變化開展試驗研究,分析長度與氣流流速的關系,探索輸種管長度對排種性能影響的規律及機理,為解決不同長度輸種管導致排種性能不佳等問題提供理論依據。

1 試驗條件

1.1 試驗臺搭建

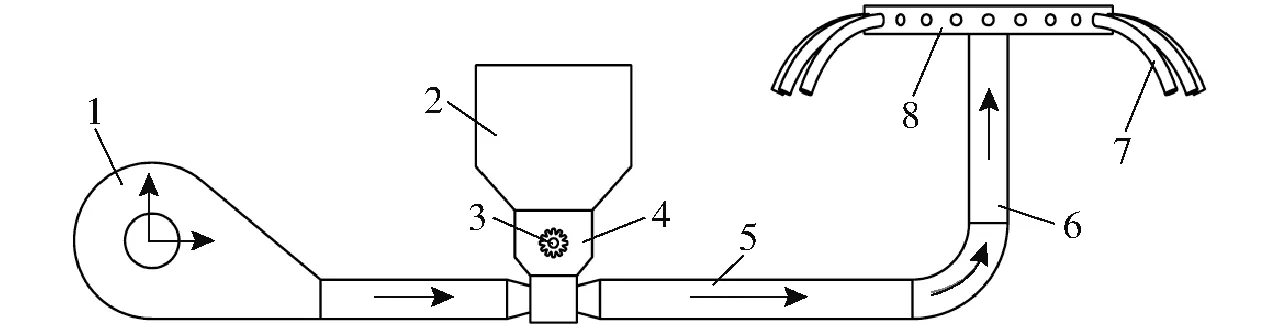

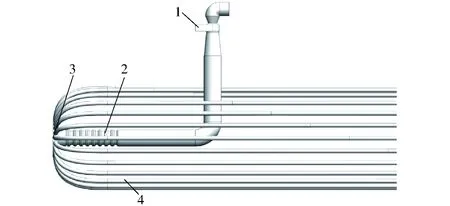

氣送式排種系統試驗臺是在土壤-植物-機器系統技術國家重點實驗室2PST排種器性能測試系統基礎上,增設了獨立的氣送式排種系統和相關檢測儀器。氣送式排種系統結構如圖1所示,主要由風機、種箱、集中式排種器、空氣-種子混合室、過渡輸種管、導流管、分配器、輸種管等組成。

圖1 氣送式排種系統結構簡圖Fig.1 Sketch of pneumatic conveying system1.風機 2.種箱 3.集中式排種器 4.空氣-種子混合室 5.過渡輸種管 6.導流管 7.輸種管 8.分配器

本試驗臺采用旋渦式氣泵風機,最大轉速2 850 r/min,最大風壓32 kPa,最大風量9 m3/min,功率5.5 kW。風機參數可通過變頻器調節,最高頻率為50 Hz。排種軸由電機驅動,電機最高轉速為100 r/min。

分配器為24行,依據生產用24行播種機結構參數,工作幅寬4 m,排種器距種溝底垂直高度1 m。輸種管長度為1~4 m。

其工作過程為:集中式排種器定量播施排種箱內種子,以風機產生的氣流為載體,輸送空氣-種子兩相流,經過過渡輸種管和導流管到達分配器,通過分配器徑向分配排種,經過輸種管落入接種杯中。

1.2 試驗材料及儀器

試驗選用在內蒙古自治區廣泛種植且產量穩定的小麥品種農麥3號,長度平均值5.95 mm,寬度平均值3.13 mm,厚度平均值3.00 mm,千粒質量為39.98 g。

試驗儀器包括:電子天平(量程0~500 g,精度0.01 g)、秒表、游標卡尺(量程0~150 mm,精度0.02 mm)、接種杯(2 L)、風壓檢測儀(-2 000~2 000 Pa)等。

1.3 試驗標準

根據GB/T 9478—2005《谷物條播機試驗方法》中的田間測試方法推導臺架試驗條件和計算總排量穩定性變異系數與各行排量一致性變異系數。

根據GB/T 19232—2003《風機盤管機組》A.3.2節測量靜壓。

2 試驗設計與方法

2.1 試驗設計

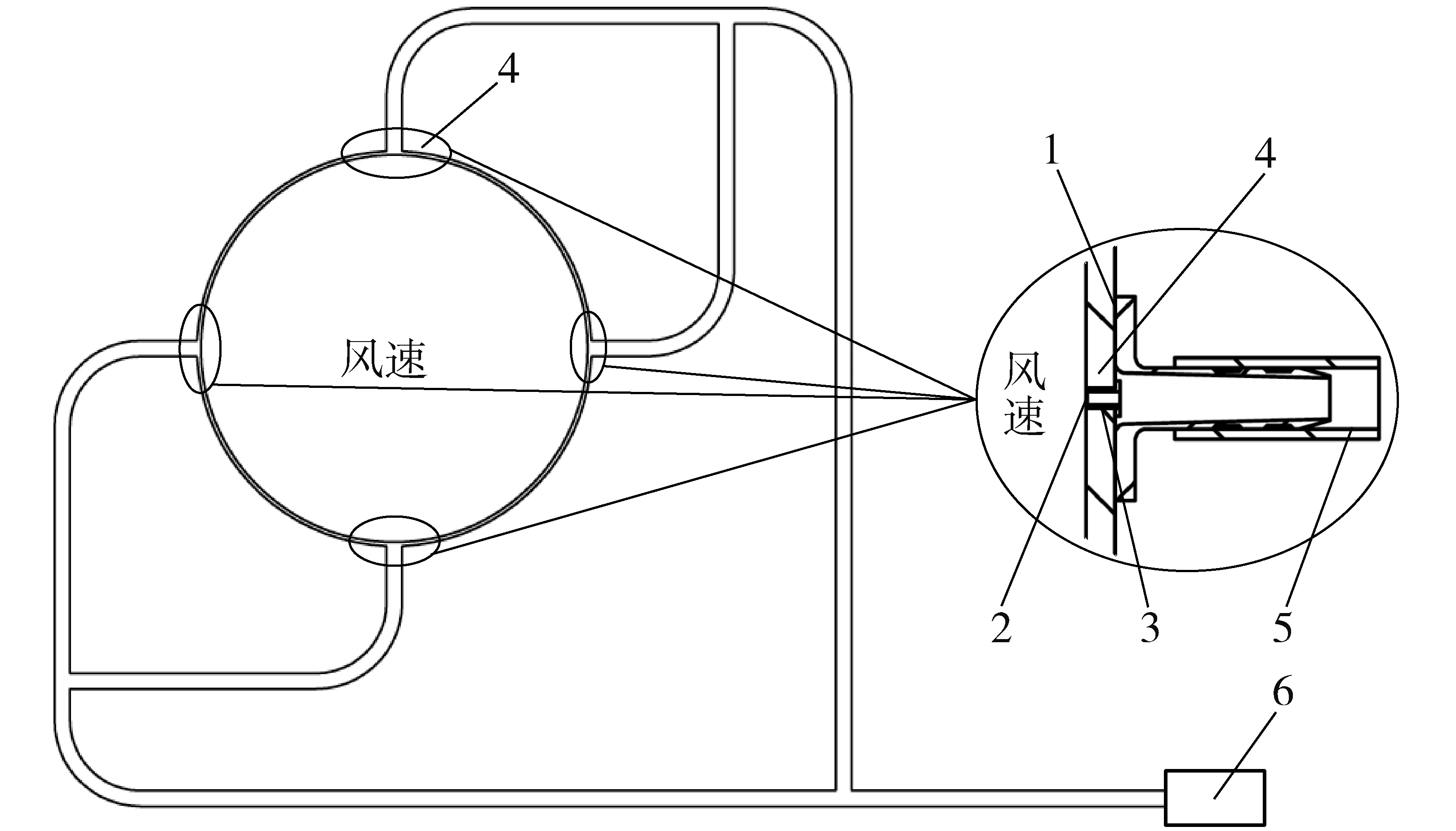

在試驗過程中,分別進行了各行排量一致性變異系數和總排量穩定性變異系數測定。參考文獻[9],選定風機頻率x1和播種量x2為試驗因素,根據我國不同地區農藝要求,播種量滿足150~300 kg/hm2,風機頻率40~50 Hz。試驗方法選用二次回歸通用旋轉組合設計[21],試驗因素編碼如表1 所示。

表1 試驗因素編碼Tab.1 Coding of experimental factors

以風機產生的高壓氣流為載體,帶動種子在氣送式系統中移動,氣流速度對種子的輸送至關重要,管內氣流速度與管內壓力相關,且前人在開展管長對物料的運輸影響分析時發現管道內壓力會對物料運輸產生影響[15,22]。試驗采用的條件為在改變風機頻率和播種量同時輸種管長度在0.50~6.25 m時,以0.25 m為梯度,共計24根,輸種管分別與分配器24個出口連接,用接種杯收集各輸種管內的種子,每次測定收集種子的時間為30 s,重復5次,稱量并記錄數據。輸種管按順序依次標記為i(i=1,2,…,24)。

2.2 試驗指標及參數測定

2.2.1各行排量一致性變異系數與總排量穩定性變異系數測定

測定24行中各行的排種量,重復5 次,計算各行排量一致性變異系數。

總排量穩定性變異系數測試方法與各行排量一致性變異系數相同,重復5 次,計算平均值。

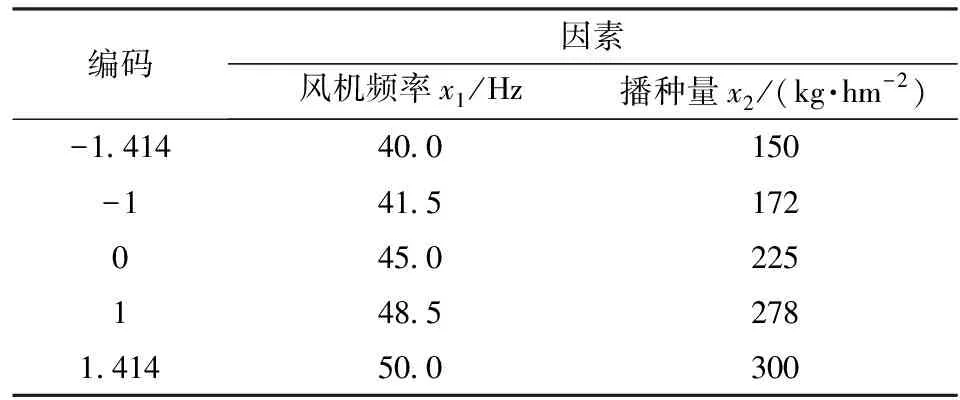

2.2.2輸種管內氣流壓力測定

氣送式排種系統工作時,采用靜壓環裝置分別測量分配器內腔全壓和24個出口處管壁靜壓。輸種管內徑30 mm,靜壓取壓口直徑1.3 mm,取壓接口管內徑4 mm。在取壓口安裝無毛刺且與壁面呈直角的測壓嘴,測壓嘴長度3 mm。靜壓環裝置簡圖如圖2所示。

圖2 靜壓環裝置簡圖Fig.2 Sketch of ring of static pressure1.壁面 2.取壓口 3.測壓嘴 4.取壓接口 5.取壓接口管 6.風壓檢測儀

分配器內腔直徑350 mm,內腔截面大于輸種管的截面,在分配器內腔中,可視作流速為零。分配器內腔氣流流動可視為定常流動。氣流流向分配器上端面,速度在接近上端面中心點A時逐漸減低,流至A點滯止為零,氣流在A點的動壓為零,所以A點所測靜壓便是全壓。如圖3所示。

測定輸種管入口處靜壓時,測量斷面應盡量選擇在氣流平穩的直管段上,當測量斷面設在彎頭、三通管等異形部件后面時與這些部件距離應為4~5倍管道直徑[23]。本試驗選擇在輸種管上距離分配器出口5d(d為輸種管內徑,取0.03 m)處的截面上互呈90°分布靜壓孔進行靜壓測定。如圖4所示。

圖3 分配器測壓點Fig.3 Distributor pressure measuring point layout1.導流管 2.分配器下端面 3.分配器上端面 4.輸種管

圖4 輸種管入口處靜壓的測定Fig.4 Measurement of static pressure at inlet of seed drop tube1.輸種管 2.靜壓環 3.混流裝置 4.壓力表

2.2.3輸種管內氣流平均流速計算

采用測得的全壓與靜壓數據,計算輸種管動壓,定量得到管內氣流流速,得出氣流流速與對應輸種管長度的趨勢圖,觀測規律。

氣流由分配器進入輸種管的過程中,氣壓損失可忽略不計。動壓計算公式為

pdi=pA-pji

(1)

式中pA——A點處所測全壓,Pa

pdi——第i行輸種管的動壓,Pa

pji——第i行輸種管入口處的靜壓,Pa

第i行輸種管內平均流速公式為

(2)

式中ρ——工作狀態下(20℃)空氣的密度,取1.205 kg/m3

3 輸種管內氣流流速分析

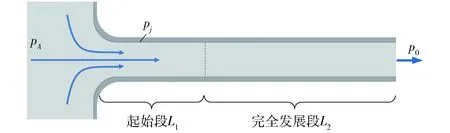

輸種管可分為氣流流動起始段和完全發展段,當輸種管長度較短時,氣流在管中心線上的流速難以達到最大值,此時輸種管只有氣流流動起始段。

本文針對具有起始段和完全發展段的輸種管,通過計算雷諾數及氣流流動阻力,定性分析各行輸種管內氣流流速的變化,闡述氣流流速的變化規律和氣流對種子的作用情況。

3.1 雷諾數

流體雷諾數計算式為

(3)

式中v——試驗狀態下空氣的運動黏度,20℃下為1.5×10-5m2/s

對于圓截面管道,當Re1≤2 300時,管內流體流動狀態是層流;Re1>2 300時,流動狀態是紊流。將式(1)和式(2)計算值代入式(3),可得Re1的取值范圍為1.152 3×104~2.640 3×104,均遠遠大于2 300,所以本試驗中,輸種管內氣流流動狀態為紊流。

3.2 氣流流動阻力

黏性流體在管道內流動過程中,根據產生阻力的原因不同,可將其流動阻力分為局部阻力和沿程阻力。局部阻力是流體流過管路中的折彎、閥門、變徑管件等時,流體的流向和流速發生改變,導致邊界層分離產生漩渦而造成的能量損失。在紊流狀態下,沿程阻力大部分是由流體質點的遷移和橫向脈動造成,小部分是由黏性摩擦造成,為克服這部分阻力,流體在流動過程中必然會產生能量損失[24]。本試驗中氣流由分配器進入輸種管,管道變徑,考慮局部阻力;氣流在輸種管內流動,無明顯變徑變向,考慮沿程阻力。

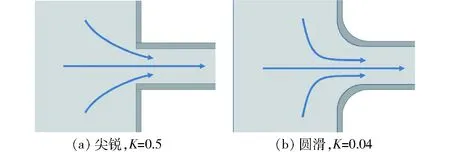

3.2.1分配器出口處壓損計算

氣流由分配器進入輸種管,流道斷面突然收縮,造成氣流在分配器出口處壓力損失。在紊流流動中,Re1越大,慣性效應相比于粘性效應越占主導地位,此時壓力損失系數K很大程度與裝置幾何結構相關,圖5描繪流體變徑進入管道的兩種典型流動模式,給出相對應的壓力損失系數K[25-26]。

圖5 管道變徑情況簡圖Fig.5 Sketches of entrance flow conditions

本試驗中,分配器出口處結構氣流變徑流出如圖5b所示,取壓力損失系數K=0.04。

分配器出口處局部壓力損失計算式為

(4)

其中

pA-pj=γhj

(5)

γ=ρg

(6)

(7)

式中pj——輸種管入口處靜壓,Pa

hj——分配器出口處局部阻力

γ——流體重度,N/m3

g——重力加速度,取9.81 m/s2

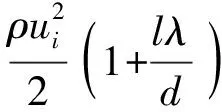

3.2.2輸種管內流動阻力計算

輸種管內流體流動的沿程阻力可表示為達希-威斯巴赫公式

(8)

式中hf——輸種管內沿程阻力,m

l——輸種管長度,m

λ——沿程阻力系數,與流體黏度、流速、管徑以及管壁的粗糙度等有關

在紊流狀態下,根據絕對粗糙度Δ和層流底層厚度δl之間的關系,將流體沿固體壁面的流動分為水力光滑壁流動和水力粗糙壁流動。

圓管中層流底層厚度一般用半經驗公式計算,即

(9)

24行輸種管中,計算得δl的最大值為0.28 mm。查表可得含有加強鋼絲的橡膠軟管內壁的絕對粗糙度Δ的取值范圍為0.3~4 mm,據實際觀察,本試驗中絕對粗糙度Δ取值為0.3 mm。

當雷諾數Re1較大,而層流底層的厚度δl較小,且δl<Δ時,部分管壁粗糙高度不能被層流底層覆蓋,突出在層流底層外的壁面粗糙高度成為紊流脈動與旋渦運動的新來源,壁面粗糙度對流經壁面的紊流產生影響。這種流動稱為“水力粗糙壁”流動。當雷諾數Re1繼續增大,層流底層的厚度幾乎為零,層流底層已無法覆蓋壁面粗糙度,這種流動稱為“完全粗糙壁”流動[27]。

本試驗中δl<Δ,且Re1>4 160[d/(2Δ)]0.85,所以輸種管中氣流的流動可稱為“完全粗糙壁”流動。此時沿程阻力系數λ與雷諾數Re1無關,而只與相對粗糙度d/Δ有關。可選用尼古拉茲歸納的公式計算沿程阻力系數

(10)

將d=0.03 m和Δ=0.3 mm代入式(10)中可得λ=0.037 88。

將λ=0.037 88、d=0.03 m和lmin=0.5 m代入式(8)中,可得

(11)

比較hj與hfmin的數值,相差一個數量級,所以在計算氣流的流動阻力時,可不考慮局部阻力hj,即視氣流由分配器進入輸種管的過程中,無氣壓損失。

3.3 氣流平均流速

3.3.1氣流平均流速變化規律

分配器中心頂點處A至輸種管出口截面間的伯努利方程為

(12)

式中zA——A點截面高度,m

z0——輸種管出口截面高度,m

uA——分配器中心頂點處的氣流流動速度,uA=0

p0——工作狀態下的大氣壓,Pa

將式(6)、(8)代入式(12)中,可得氣流流體由分配器內腔至輸種管出口處的壓降

(13)

(14)

式(13)中24行輸種管的p0均為大氣壓,pA均為分配器中心頂點A處的全壓,Δp1在本試驗中為定值,ρ、λ、d也均為定值,且對不同行次的輸種管,Δp1、ρ、λ和d均相等,故管內氣流平均流速的平方與管長大致成反比。

3.3.2氣流平均流速變化速率的規律

氣流由分配器內腔流入輸種管進口端,最終流出輸種管出口端的流動簡圖如圖6所示,總長度為L的輸種管分為長度為L1的起始段和長度為L2的完全發展段。

圖6 氣流流動簡圖Fig.6 Diagram of airflow

氣流由分配器內腔流入輸種管中,由式(1)、(2)可知輸種管內氣流平均流速為

(15)

氣流在長度為L的輸種管內的壓降為

Δp2=pj-p0

(16)

輸種管內壓降等于壓力梯度沿管長的積分,即

(17)

(18)

將式(16)、(18)代入式(15)中,可得

(19)

因為輸種管內氣流在單位長度起始段的壓力損失大于完全發展段,則起始段L1的平均壓力梯度B1大于完全發展段L2的平均壓力梯度B2,總長度L內的平均壓力梯度為

(20)

綜合分析可知,輸種管長度只包含起始段L1時,氣流平均流速減少明顯;輸種管長度包含起始段L1和完全發展段L2且接近L時,氣流平均流速減少平緩。

3.4 種子運動速度變化規律

小麥種子外形似橢球體,種子在輸種管內無序運動時,可近似等效為球體。等效球體的直徑是

(21)

式中D——小麥種子等效球體直徑,m

LM——小麥種子長度,取5.95×10-3m

W——小麥種子寬度,取3.13×10-3m

T——小麥種子厚度,取3.00×10-3m

計算得小麥種子等效球體直徑D=3.82×10-3m。

種子特征雷諾數

(22)

式中u0——輸種管內種子運動速度,m/s

種子在輸種管內的運動速度遠小于氣流平均流速,故u0在式(22)中可忽略,即

(23)

將由式(1)和式(2)計算出的ui和D=3.82×10-3m代入式(23)中,可得到Re2的取值范圍為1.467 3×103~3.361 9×103。

在黏性流體繞圓球的運動中,阻力系數的定義式

(24)

則氣流作用在種子上的推力為

(25)

其中

S=πd2/4

(26)

式中CD——阻力系數

FD——氣流作用在種子上的推力,N

S——種子的最大迎流面積,m2

根據圓球的阻力系數與雷諾數關系曲線可知,當雷諾數Re2取值范圍為1.467 3×103~3.361 9×103時,阻力系數CD=0.44,是定值[25],故本試驗中氣流作用在小麥種子上的推力FD和氣流平均流速與種子運動速度差值的平方(ui-u0)2成正比,即FD∝(ui-u0)2。

可以假定種子在輸種管內勻速運動,所受壁面摩擦力f為定值。f=FD,則在不同行次輸種管,當輸種管內氣流平均流速ui減小,所對應的管內種子運動速度u0也必然降低。

3.5 定性分析

具有起始段與完全發展段的輸種管,管內氣流平均流速的平方與管長大致成反比。輸種管長度增加,管內氣流平均流速減小,所對應的管內種子運動速度降低,導致輸種管排種量減少。

輸種管越短,氣流平均流速減少越明顯,種子運動速度降低越明顯,排種量減少越顯著;輸種管大于一定長度時,氣流平均流速減少趨緩慢,種子運動速度降低趨緩慢,排種量減少趨平緩。

4 仿真分析

4.1 仿真模型建模與簡化

在SolidWorks三維空間中建立分配器和輸種管組合的三維簡化模型,如圖7所示,輸種管長度由0.50 m至6.25 m順時針均勻分布,以0.25 m為梯度,并將其導入Flow Simulation模塊中,進行流體動力學計算。SolidWorks Flow Simulation將流體分析劃分為兩個獨立類型[28]:內部分析和外部分析。本文采用內部分析,即考慮的是流體在外圍固體壁面內部的流動。在運行內部分析之前須通過模型檢查工具檢查模型是否完全封閉及裝配體的零件之間是否存在無效接觸等幾何問題,使用封蓋功能將導流管下端進風口和輸種管末端出風口封閉,計算出總的流體體積為0.055 m3。

圖7 氣流輸送系統簡化模型Fig.7 Model simplification of pneumatic conveying system1.空氣-種子混合室 2.導流管 3.分配器 4.輸種管

4.2 邊界條件設置與網格劃分

邊界條件和工程目標是控制使計算有解和收斂的前提。整個氣流輸送系統都是置于自然環境中,溫度設定為20℃,進口邊界條件為速度進口,輸送氣流速度公式

(27)

式中va——輸送氣流速度,m/s

KL——物料粒度系數,小麥為16

Kd——物料特性系數,小麥為(2~5)×10-5

ρs——物料密度,取1.37×103kg/m3

Lz——輸種管道的折算長度,m

由于Kd很小,所以KdLz很小,可以忽略不計,同時考慮到輸送管道的密封性以及壓損等影響因素,實際輸送氣流速度應較理論值大10%~30%,因此輸送氣流速度va=(1+10%)×18.7=20.6 m/s,可取21 m/s作為進口速度進行仿真;輸種管末端出口靜壓均為大氣壓力,設置出口邊界條件為壓力出口,壓強為101.325 kPa。對于內部流場而言,雷諾數Re1>2 300時,則流動一定為紊流[29]。所以,本文采用標準k-ε模型及默認定義量。壁面條件設置為理想壁面,完全反射。分別選擇進、出口封蓋內側面作為表面參數選擇面,勾選用靜壓、動壓力和速度等參數作為分析運行完成后獲取顯示的工程目標參數。

SolidWorks Flow Simulation自動將計算域劃分為很多切片,并進一步細分為長方體網格來產生計算網格。之后為了正確求解模型的集合體,網格單元會根據需要再次細分,生成與時間相關的Navier-Stokes方程組,并基于計算網格來求解該方程組。本模型各部分的間隙很小,設定最小縫隙尺寸為0.1 mm,最小壁面厚度為1 mm,全局在采用自動設置下,“初始網格的級別”設置為6級,因輸種管的厚度為3 mm,則最小壁厚可以設置為1 mm。對輸種管部分進行網格細化,選擇“高級狹長通道”,分配器部分設定了局部網格細化,以獲得關鍵部位的更細小的網格。經網格劃分后得到約173萬個流體網格和36萬個部分網格(即流體和固體邊界的網格)。

4.3 仿真結果分析

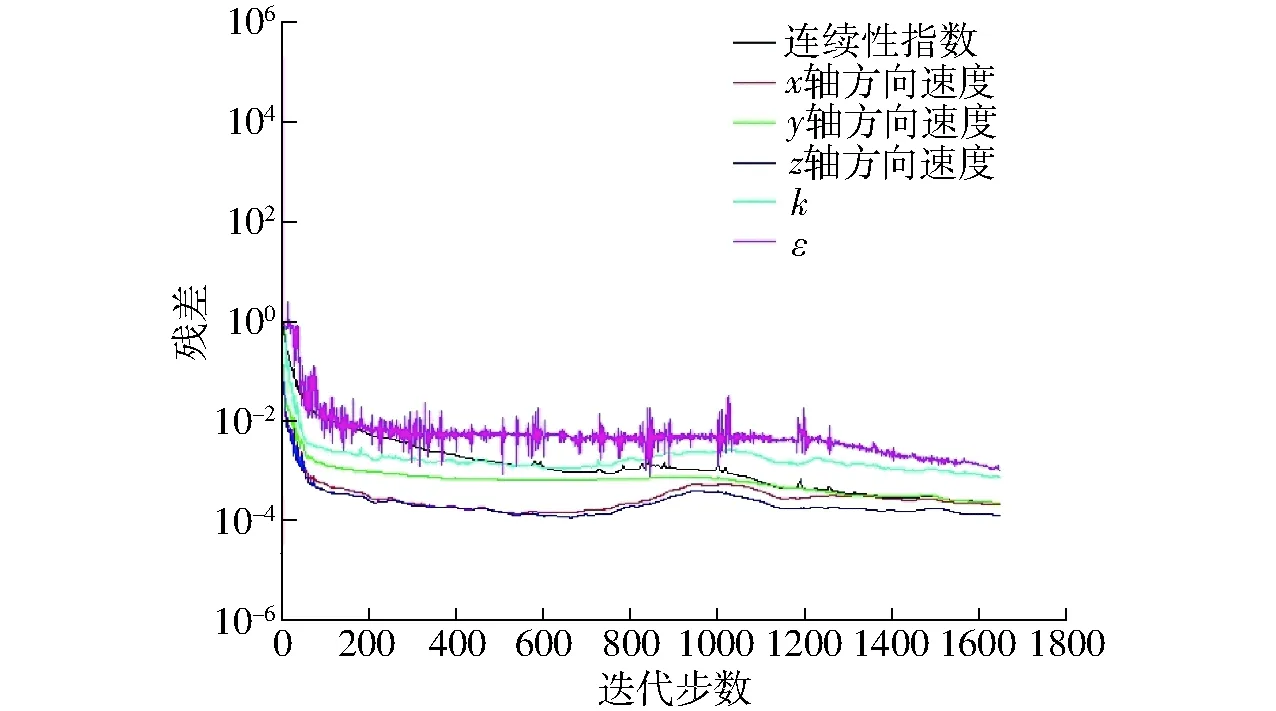

4.3.1殘差圖

圖8為殘差圖。由圖8可知,經過1 651次迭代計算,模型的連續性指數、x軸速度、y軸速度、z軸速度、湍動能k和耗散率ε的殘差均小于0.001,表明模型已經收斂。

圖8 殘差圖Fig.8 Distribution of residuals

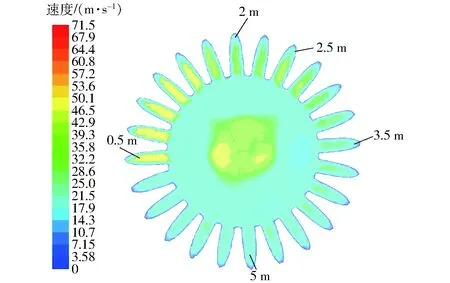

4.3.2速度分布云圖

氣流到達分配器后與分配器上端蓋發生碰撞,壓差使氣流從各個輸種管中流出。俯視以分配器中部切面為基準面生成速度流場分布圖,如圖9所示。輸種管長度由0.50 m增大至6.25 m,所對應的氣流平均流速由39.37 m/s逐步減小至25.54 m/s。輸種管長度增加,氣流平均流速減小,且當輸種管長度越小時,氣流平均流速減小越顯著,輸種管長度越大時,氣流平均流速減小越平緩,與理論分析結果相吻合。

圖9 分配器和輸種管氣流速度流場分布Fig.9 Velocity flow field distribution of distributor and seed tube

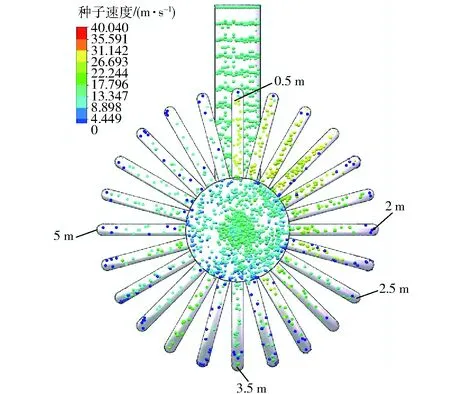

4.3.3粒子示蹤

為了更好地模擬小麥種子在氣流輸送系統中的分配效果,可用“粒子研究”進行預測。根據實際情況,設置小麥種子的材料屬性,小麥種子經集中式排種器進入氣流輸送系統,選擇集中式排種器的入口表面作為起始面,設置顯示500個點,在“粒子屬性”中設置粒子直徑為3.82 mm,球度為0.64,根據播種量計算得到“質量流量”為0.245 kg/s,且種子在集中式排種器中隨槽輪轉動時,在種子排出位置的切向速度為0.256 m/s。考慮到小麥種子的重力,設置重力方向為x軸正向,重力加速度為9.81 m/s2。

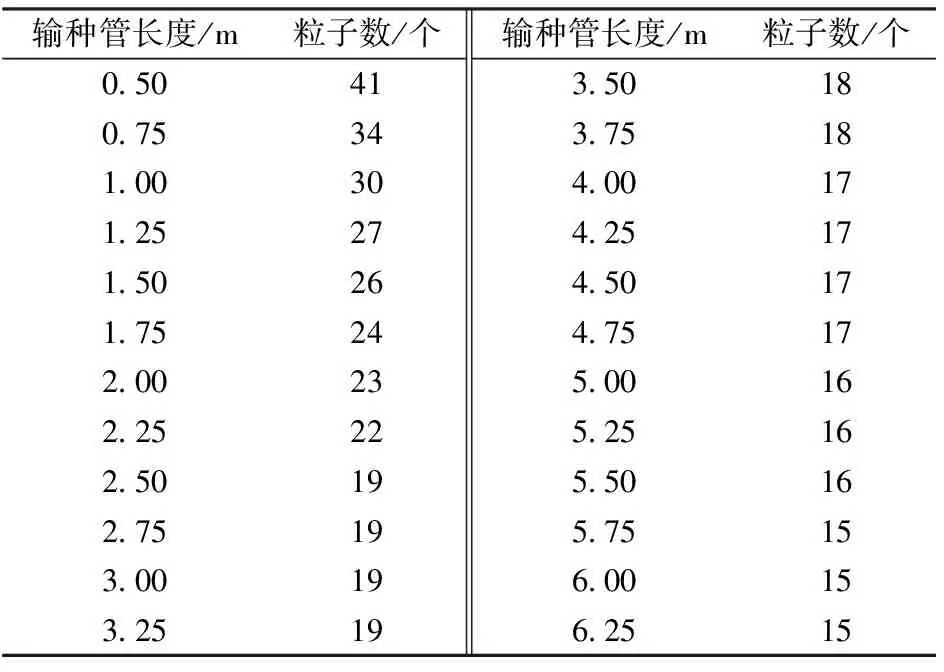

運行結果如圖10所示。可直觀地看到,輸種管長度由0.50 m增大至6.25 m,分配器分配到每行中所對應的種子數量逐步減少。輸種管長度增加,輸種管中所對應的種子數量減少,且當輸種管長度越小時,種子數量減少趨勢越顯著,輸種管長度越大時,種子數量減少趨勢越平緩,當輸種管長度超過2.5 m以后,排種量趨于穩定。根據粒子跡線研究統計各行粒子數,不同長度輸種管中粒子數統計結果如表2所示。

圖10 不同輸種管長度所得排種量仿真值Fig.10 Simulation value of application rate per row under different seed tubes lengths

表2 不同輸種管長度所對應的粒子數Tab.2 Simulation value of particles rate per row under different seed tubes lengths

5 試驗結果與分析

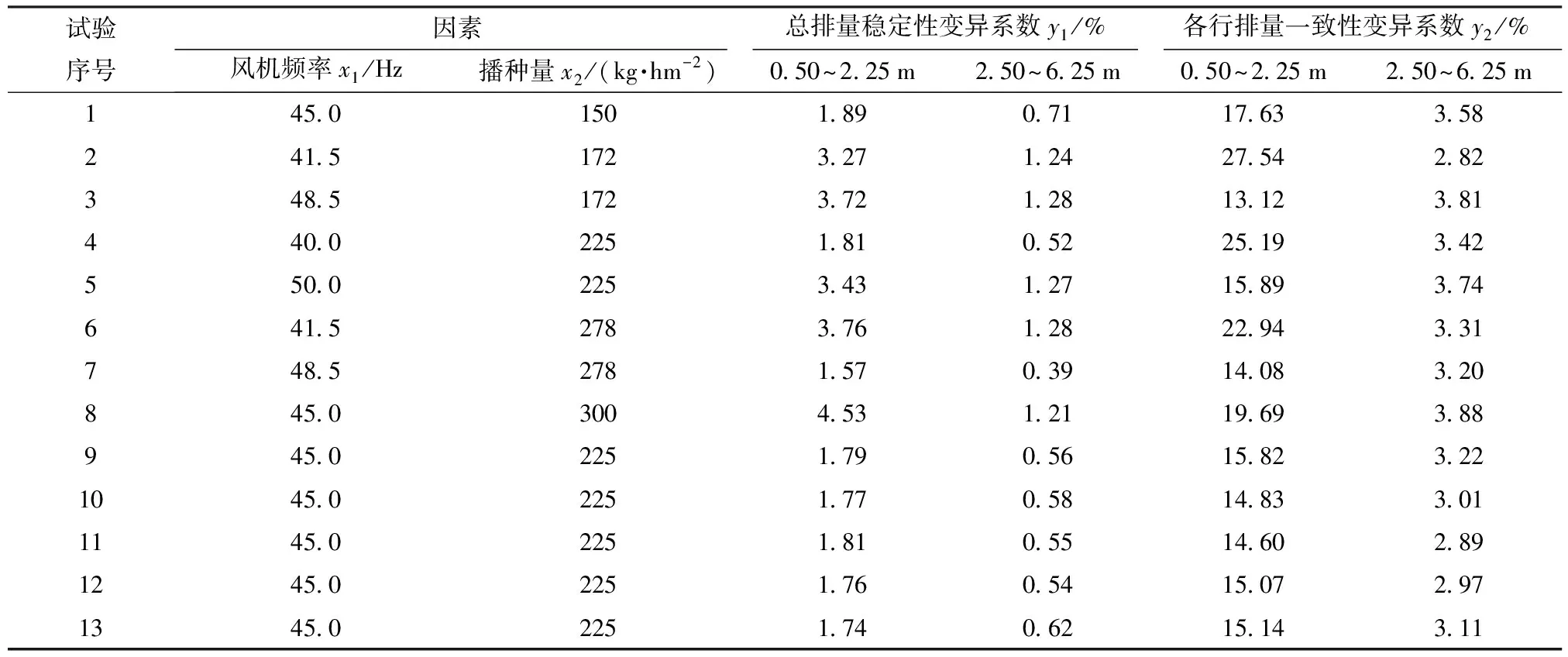

5.1 試驗結果

根據二次回歸通用旋轉組合設計進行13組試驗,結果見表3。

從表3可以看出,當輸種管長度在0.50~2.25 m范圍時,總排量穩定性變異系數為1.57%~4.53%;輸種管長度在2.50~6.25 m范圍時,總排量穩定性變異系數為0.39%~1.28%。

輸種管長度在0.50~2.25 m范圍時,各行排量一致性變異系數范圍為13.12%~27.54%,輸種管長度在2.50~6.25 m范圍時,各行排量一致性變異系數為2.82%~3.88%。

表3 試驗方案與結果Tab.3 Schemes and results of experiment

5.2 輸種管內氣流流速計算結果

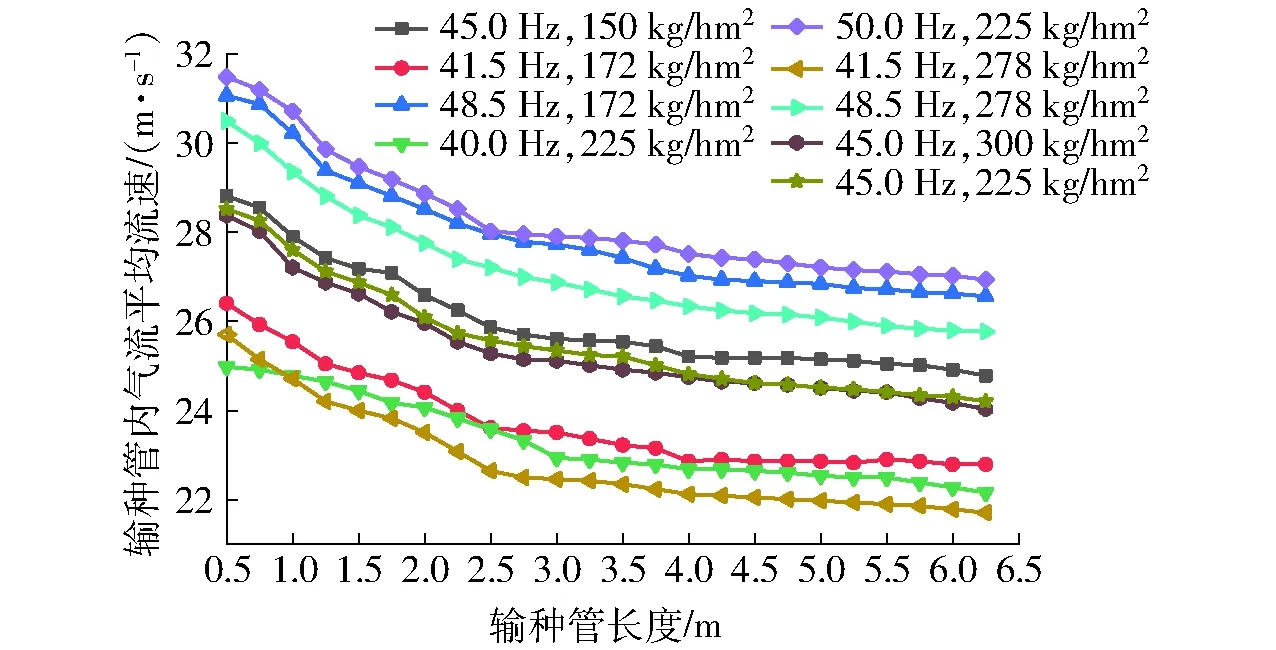

處理試驗中在不同播量與風機頻率下測量的氣壓數據,將采集到的數據代入式(1)、(2)中,得到不同長度輸種管對應的管內平均流速,如圖11所示。

圖11 不同風機頻率和播種量下管內氣流平均流速試驗曲線Fig.11 Variation curves of average flow velocity in pipe with different fan frequency and seeding amount

從圖11可得出,在不同播種量與風機頻率下,輸種管內氣流平均流速隨著輸種管長度增加,其平均流速逐漸減小。輸種管長度小于2.5 m時,平均流速的變化速率明顯大于輸種管長度大于2.5 m時的變化速率,計算結果與分析結果相吻合。

5.3 各行排種量測試結果

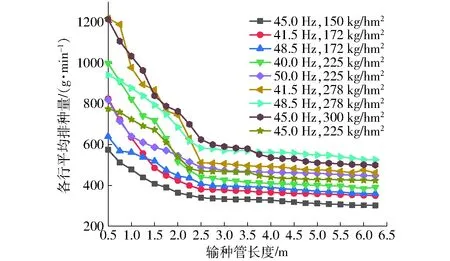

在不同播種量與風機頻率下,不同長度輸種管小麥平均排種量如圖12所示。

圖12 不同風機頻率和播種量下各行平均排種量變化曲線Fig.12 Variation curves of average application rate per row under different fan frequency and seeding amount

從圖12可得出,小麥平均排種量隨著輸種管長度增加逐漸減少。輸種管長度小于2.5 m時,排種量減少急劇,輸種管長度大于2.5 m時排種量逐漸趨于平穩,由此可得輸種管長度越短,對排種質量的影響越顯著。

結合圖11與圖12可知,當輸種管長度介于2.50~6.25 m之間時,管長對排種量的影響基本可以忽略,試驗結果與分析結果相吻合;在本試驗工況下,輸種管起始段與完全發展段的分界點在2.5 m附近。結合圖11趨勢與第3節分析結果(輸種管管內氣流平均流速的平方與輸種管長度大致成反比)可知,當輸種管達到一定長度,管內氣流流速不足以帶動種子運動進行送種,此時排種量無法滿足排種要求。

6 結論

(1) 由輸種管內氣流流動分析得出,輸種管長度的變化導致管內氣流平均流速的改變,影響種子在管內的運動速度,從而影響種子排種量。

(2) 通過理論分析與臺架試驗得出,在不同播種量與風機頻率下,當輸種管長度小于2.5 m時,輸種管內氣流平均流速降低明顯;當輸種管長度在2.50~6.25 m時,輸種管內氣流平均流速降低較為平緩,且在具有起始段和完全發展段的輸種管內,氣流平均流速的平方與輸種管長度大致成反比。

(3) CFD仿真與排種性能臺架試驗結果表明:隨著輸種管長度的增加,小麥排種量減少;輸種管越短,排種量減少越明顯,排種性能不佳;當輸種管長度在2.50~6.25 m時,各行排量一致性變異系數為2.82%~3.88%,總排量穩定性變異系數為0.39%~1.28%,滿足相關標準要求,且對排種量的影響基本可以忽略,與分析結果相一致。設計時,建議輸種管長度選擇在2.50~6.25 m之間。