大跨度鋼結構桁架施工技術研究

王俊

(上海建工一建集團有限公司,上海200000)

1 引言

隨著建筑行業的蓬勃發展,以及當今社會對建筑結構美觀實用、經濟安全方面的追求,帶動了鋼結構工程向輕量化、異形化、大跨度方向發展。本文以合工大智能院研發中心項目大跨度鋼結構工程為背景,通過在該項目大跨度鋼桁架實施過程中所采取的優化措施以及取得的實際成果,總結出大跨度鋼桁架施工可以優化的幾個主要方向,為類似的工程提供借鑒經驗和技術參考。

2 大跨度鋼桁架概況

本工程大跨度鋼桁架位于整個建筑的主入口部位,地下1層,地上5 層,其中,兩側為鋼框架結構,中間為42m 跨鋼桁架結構。

大跨度鋼桁架由4 榀桁架及中間連梁組成,每榀桁架長度為42m,共3 層。單榀桁架可以近似為拱形結構,兩側鋼框架結構作為拱形結構支座(見圖1)。

圖1 42m大跨度鋼結構桁架立面圖

3 胎架支撐施工技術研究

鋼桁架架空高度13.28m,跨度達42m,臨時支撐結構技術難度較大。原設計鋼桁架臨時支撐為滿堂腳手架,該支撐體系造價高且施工周期長。經方案優化,采用胎架作為鋼桁架臨時支撐體系,胎架選取T6013 塔吊標準節,標準節尺寸為:1.8m×1.8m×2.8m。采用塔吊標準節作為胎架具有體系穩定、租賃方便、節約成本等優點。

3.1 胎架布置工藝

因胎架支撐直接落于地庫頂板之上,傳統方式需對地庫頂板進行加固,但經研究若將胎架旋轉45°,使得胎架的4 個支腳支設于地庫頂板的主梁及次梁上,可避免對樓板的直接作用力,同時經計算梁承載力可滿足要求,從而省去了對地庫頂板的加固措施(見圖2)。

圖2 胎架支腳落點

3.2 胎架底部連接方式分析

胎架底部與地庫頂板的連接方式直接關系到胎架的整體穩定性,原考慮在胎架底部設置固定支座,采取設置鋼板路基箱的方式擴大基礎接觸面積、分散集中力并通過纜風繩將胎架上端固定,防止胎架的傾覆風險。但經計算分析,胎架與頂板的連接按鉸接計算即可滿足要求,將胎架直接與頂板進行可靠連接,減少不必要的中間連接構件,受力更加明確合理。連接方式如下:

每只胎架底部采用4 塊鋼板墊板進行應力分散,采用在地下室頂板上預先植M20 螺栓,螺栓抗拉拔力不小于30kN,墊板與螺栓進行連接,底部預留3~5cm 間隙,中間用H40 灌漿料填充。

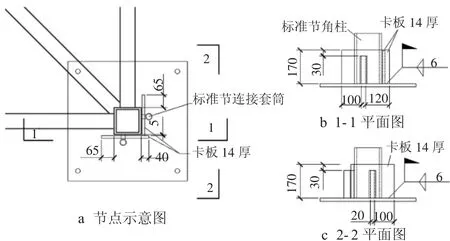

胎架支腳的中心正對墊板中心,采用14mm 厚Q345 鋼板制作的U 形鋼板在標準節角柱位置將胎架固定于墊板上,防止胎架水平移動并抵抗水平風荷載(見圖3)。

圖3 胎架與墊板連接節點

3.3 胎架上部轉換系統設置

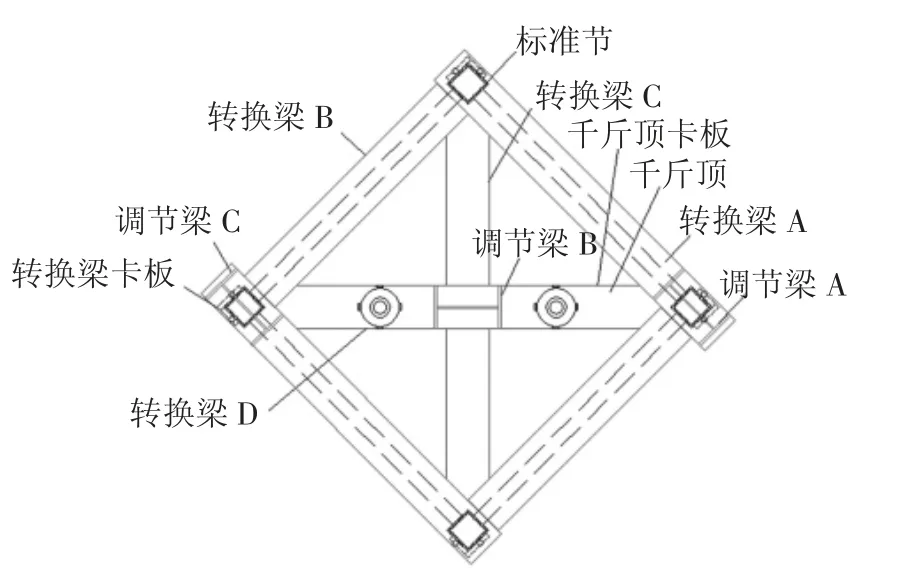

因胎架采用的塔吊標準節為固定長度,塔吊標準節與鋼桁架架空高度之間需設置轉換系統,轉換系統由H 型鋼焊接的方形轉換梁及調節梁組成(見圖4)【1】。

圖4 轉換系統構造

轉換梁均采用HM350mm×200mm×8mm×12mm 型鋼,相互之間分別采用翼緣與翼緣對接焊接,腹板與腹板焊接形成主框架。調節梁均采用HM350mm×200mm×8mm×12mm 型鋼,高度200mm,沿翼緣及腹板一周采用貼腳焊縫與轉換梁焊接。

轉換梁與標準節之間采用卡板連接,卡板采用14mm 厚鋼板制作,連接方式同墊板與標準節胎架之間的連接。轉換梁與最頂部的標準節連接好以后整體吊裝。2 只50t 螺旋千斤頂采用鋼板進行卡牢,限制其在水平方向上移動,鋼板與轉換梁翼緣采用貼腳焊縫焊接。安裝時先焊三面鋼板,待千斤頂就位后再焊接最后一塊鋼板。

4 卸載施工技術研究

4.1 樓面混凝土澆筑與胎架卸載關系分析

鋼結構樓面壓型鋼板上設計為12cm 厚的現澆混凝土結構,依據鋼桁架有4 個樓面計算,現澆混凝土總重量達12 000kN(1 200t),原設計做法是先澆筑完樓面混凝土再拆除胎架,鋼桁架與混凝土形成整體共同受力,對于鋼結構受力體系來說是有利的。但經分析,混凝土澆筑之后會大大增加支撐體系拆除的難度與風險,且整個上部結構的荷載將全部由胎架承擔,胎架本身及地庫頂板將受到更大的考驗;同時,混凝土和鋼結構的彈性模量不同,拆除胎架支撐體系時整個桁架難免會產生一定的變形,混凝土和鋼結構的變形不一致,容易導致混凝土出現裂縫,對工程的質量產生影響。

從安全方面考慮,當混凝土澆筑之后,胎架本身受力將大大增加。此時卸載,對于卸載的施工工藝將提出更高的要求,尤其是對最后進行拆除的胎架來說,其風險將會累加到最大。

出于以上幾方面原因,確定先拆除胎架后澆筑混凝土的方案更為合理,先拆除胎架鋼桁架本身可形成近似拱形的受力體系,經計算可承受后期混凝土澆筑所造成的荷載增加,同時,可自下而上進行樓面混凝土的澆筑,優先使桁架底部形成混凝土與壓型鋼板的受力整體,對桁架受力體系更為有利。

4.2 胎架卸載順序分析

鋼桁架的支撐胎架一共16 只,成4×4 的方陣進行布置,豎向從左至右為14、15、16、17 軸,橫向從上至下依次為K、J、I、H 軸(見圖5)。

圖5 臨時支撐平面布置圖

鋼結構卸載順序的考慮:原設計為先沿豎向拆除,先拆15軸、16 軸,后拆17 軸,最后拆除14 軸,豎向每4 個胎架同步卸載,該種拆除方式對于最后拆除的第14 軸4 個胎架卸載難度及風險很大,最終所有桁架的荷載均集中于該4 個胎架上,且4 個胎架卸載很難做到完全同步,會存在某個胎架上千斤頂超荷載出現爆缸的風險。考慮到上述問題,對鋼桁架結構形式進行分析,橫向(K、J、I、H 軸)為整榀桁架,豎向(14、15、16、17 軸)為桁架之間的連接件,若采取一榀一榀的卸載方式,每榀沉降量值小且可通過連接件將沉降位移消化,不會對相鄰桁架造成影響,且每榀桁架基本對應該局部區域的荷載,可大大降低千斤頂的負荷,消除千斤頂爆缸的安全隱患。因此對卸載順序進行優化,一榀一榀卸載,卸載次序為K 軸→J 軸→I 軸→H 軸,具體分8 個步驟,具體如圖5 所示。

4.3 單點同步等距卸載技術

單點胎架卸載時采用同步等距的方法,每個卸載行程為5mm,事先在調節梁上端標記5mm 刻度線。為了防止切割調節梁時燒傷母材,切割之前在桁架下弦與調節梁接觸面周圍100mm 范圍內涂刷防火涂料2mm,切割時火焰向下,卸載時現場設置指揮員,統一發號口令,確保2 個胎架卸載順序同步【2】。

5 鋼桁架監測技術研究

采用自動化在線監測系統對鋼桁架沉降、應力等變化情況進行監測,依托智能軟件系統,建立分析預警模型,實現與短消息平臺結合,當發生異常時,及時自動發布短消息到監測管理人員,立即預警。

5.1 監測點布置原則

反映整個結構體系的應力及變形規律;選擇受力較大及變形較大的桿件進行監測,以得出最不利狀態下的變形及應力結果,保證體系的結構安全;經濟適用的原則,對于一些變形及應力較小的桿件可不進行監測。

5.2 監測點布置方案

沉降變形監測采用的是液壓式靜力水準儀,一共布置13個測點,其中1 個為基準點,另外,每榀桁架布置3 個測點,布置于桁架的下弦;應變監測采用的是應變計,利用Midas 建模仿真模擬進行受力分析,將原設計每榀桁架27 個測點優化為受力較大的19 個測點,一共布置76 個測點。

5.3 監測結果分析

在卸載期間及混凝土澆筑過程中對鋼結構進行加強監測。卸載期間的最大應變監測點位于桁架下弦,為拉應變,其應力為112.3MPa,卸載完畢后,最大應變監測點位于內側立柱,為壓應變,其應力為71.4 MPa,其值均小于設計容許荷載。其他工況監測期間最大應變監測點位于桁架上弦,為壓應變,其應力為136.7MPa,其值均小于設計的容許荷載。

自開始卸載到卸載完畢,最大沉降點沉降位移為7.02mm,其他工況監測期間最大沉降點沉降位移為18.15mm,小于設計容許值(42.00mm)。

6 結語

在大跨度鋼結構桁架的策劃及施工中,突破原設計限制采取了較多的優化方案,并從結果上反映出良好的成效,將偏于傳統的滿堂腳手架支撐形式優化為16 只胎架支撐體系,節約了成本提升了工效;將原本澆筑完混凝土再拆除支撐體系優化為先拆后澆,大大降低了卸載風險;優化了胎架拆除次序,降低了胎架拆除過程中千斤頂的負荷,消除了安全隱患;采用自動監測系統確保了鋼桁架施工及卸載過程中的安全性。

對于大跨度鋼桁架施工技術的研究還有較大的空間可供挖掘,如何在大跨度鋼桁架施工上做到既經濟合理又安全可靠是我們長期需要探索的方向。