基于TRI Z理論的疊合板接縫模架專利技術研發與實踐

2020-06-26 13:43:54徐大為

工程建設與設計

2020年11期

關鍵詞:設計

徐大為

(上海建工五建集團有限公司,上海200063)

1 引言

TRIZ 理論的含義是“發明問題解決理論”,即通過分析問題來申請發明專利的基本方法【1】。建筑施工企業可基于TRIZ理論形成一系列對工程建設質量、進度、安全、環保等具有重大促進作用的發明專利【2】,進而推動行業發展與社會進步。現階段,裝配式結構體系符合建筑工業化發展方向【3】,被國家所大力提倡。裝配式混凝土結構施工存在的技術問題中,疊合板整體式接縫處模板漏漿、拆模后板底平整度差已成為質量通病。本文分析現有疊合板整體式接縫模板設計施工技術,并通過TRIZ 理論“思維橋”方法改進后,研發滿足拼縫質量要求、系統整體性要求以及承載力要求的新專利技術。

2 疊合板接縫模架問題

2.1 常規做法及問題概述

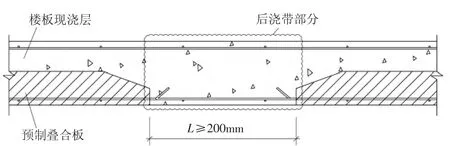

現階段疊合板接縫方式主要有密拼接縫和后澆帶接縫2 種形式,單向疊合板后澆帶接縫寬30~50mm,雙向疊合板后澆帶接縫寬度≥200mm【4】。對于后澆帶接縫寬度為200mm 以上的雙向疊合板(見圖1),在施工過程中既要考慮樓板施工臨時支撐問題,又要考慮拼縫處后澆帶混凝土施工質量問題。

圖1 雙向疊合板后澆帶接縫構造圖

按照常規做法,樓板模板和排架往往按照現澆混凝土樓板的要求設計,即搭設滿堂架后在架頂鋪設木楞龍骨與梁板底模。疊合板由下部預制板與上部現澆板疊合而成,預制板具有模板功能而不需要設置底模,只需在排架上設置木楞龍骨進行支撐;但預制板之間后澆帶特別是雙向疊合板后澆帶接縫寬度在20cm 以上,需安裝排架木楞龍骨后再安裝底模方可施工。……

登錄APP查看全文

猜你喜歡

河北畫報(2020年8期)2020-10-27 02:54:06

現代裝飾(2020年7期)2020-07-27 01:27:42

流行色(2020年1期)2020-04-28 11:16:38

電子制作(2019年19期)2019-11-23 08:41:36

電子制作(2019年15期)2019-08-27 01:11:50

電子制作(2019年7期)2019-04-25 13:18:16

藝術啟蒙(2018年7期)2018-08-23 09:14:18

海峽姐妹(2017年7期)2017-07-31 19:08:17

Coco薇(2017年5期)2017-06-05 08:53:16

商周刊(2017年26期)2017-04-25 08:13:04