基于模態分析的發動機裝飾罩總成結構優化

□ 陳 馨 □ 林 浩

北京北汽越野車研究院有限公司 北京 101300

1 存在的問題

發動機裝飾罩安裝在發動機上方,用于遮擋發動機上的復雜管路,美化發動機艙。同時,發動機裝飾罩內附有隔聲棉,可降低發動機噪聲[1]。另外,發動機裝飾罩可隔離發動機熱量,避免熱量傳遞至引擎蓋上,保護引擎蓋油漆[2]。發動機裝飾罩在汽車,尤其是在國產汽車上得到較多的應用。

在汽車行駛過程中,發動機裝飾罩一方面受到因路面不平、行駛速度和方向變化而產生的路面激勵,另一方面受到發動機工作時產生的振動激勵,當這些激振頻率與發動機裝飾罩固有頻率接近時,將會產生共振[3-4]。共振一旦發生,輕者會產生噪聲,重者會造成零部件損壞,影響發動機裝飾罩正常工作[5]。筆者公司某款車在綜合耐久試驗中,在越野路強化路段出現發動機裝飾罩減振墊脫落、開裂,以及裝飾罩脫落的情況。考慮到越野路行駛條件差,路面顛簸嚴重,發動機振動較大,初步判斷振動是造成發動機裝飾罩減振墊脫落、開裂,以及裝飾罩脫落的主要原因。為了驗證判斷,筆者應用仿真軟件對發動機裝飾罩總成進行模態分析,發現發動機裝飾罩一階固有頻率在路面激勵范圍內。根據分析結果對發動機裝飾罩總成結構進行設計優化,解決了發動機裝飾罩減振墊脫落及開裂的問題,保證了公司產品的開發進度。

2 模態分析基本理論

模態分析是用于確定結構振動特性的一種技術,通過模態分析可以得到結構的固有頻率、振型,是所有動力學分析的基礎內容。通過模態分析,可以在結構設計時避免共振發生,或者使結構以特定的頻率進行振動[6-7]。通用的運動微分方程為[8-9]:

(1)

由式(1)可以得到無阻尼下結構的固有頻率方程為:

([K]-ω2[M]){u}=0

(2)

式中:ω為結構固有頻率。

求解式(2),可以得到結構的各階固有頻率和相應的振型。

3 發動機裝飾罩總成模態分析

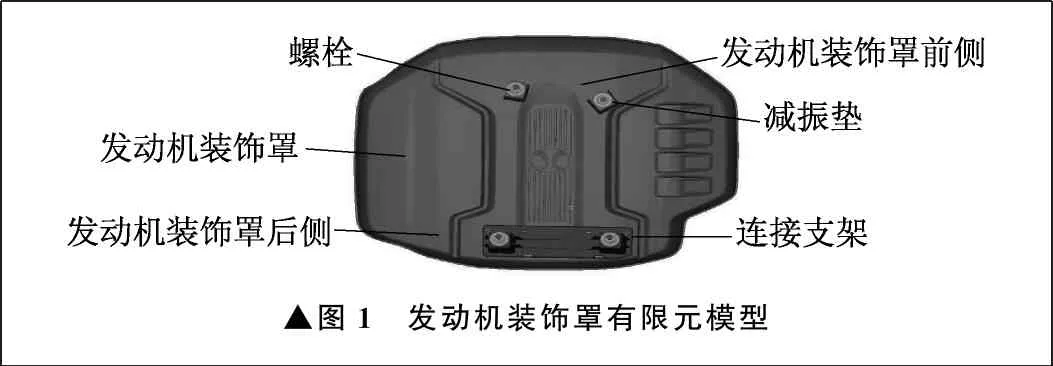

對發動機裝飾罩總成進行模態分析,首先應用HyperMesh軟件對發動機裝飾罩總成有限元模型進行網格劃分和邊界設置,然后應用ABAQUS軟件求解器進行求解,得到發動機裝飾罩總成的固有頻率和振型。發動機裝飾罩有限元模型包括發動機裝飾罩、減振墊、連接支架、螺栓等部分,如圖1所示。

▲圖1 發動機裝飾罩有限元模型

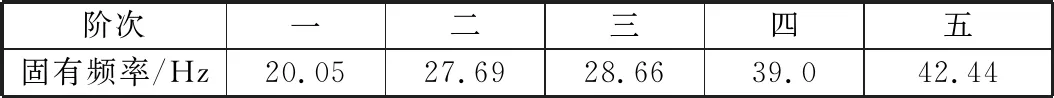

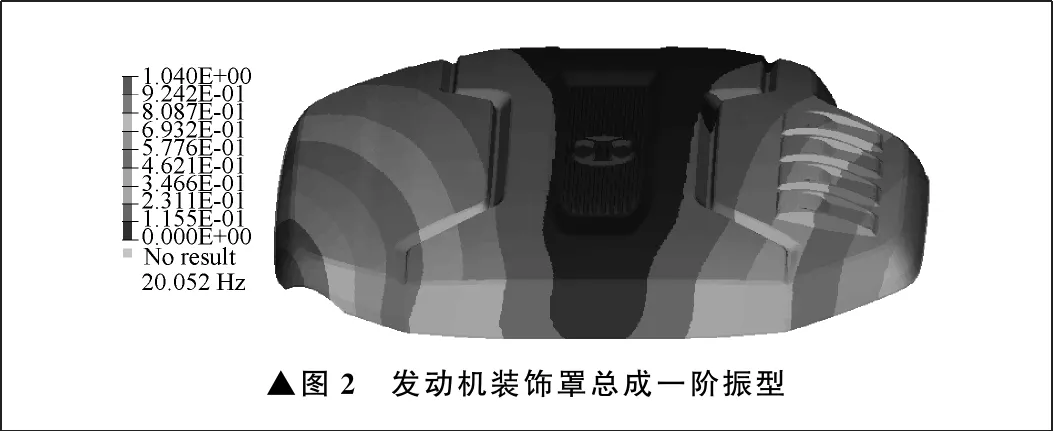

發動機裝飾罩前側與發動機上的安裝點距離較近,直接由發動機裝飾罩內部伸出的塑料支架通過減振墊和球頭螺栓與發動機連接。受結構布置影響,發動機裝飾罩后側離發動機較遠,采用獨立支架與發動機裝飾罩進行鉚接,再通過減振墊和球頭螺栓與發動機連接。減振墊內嵌于發動機裝飾罩的連接支架內,球頭螺栓球頭部分嵌入減振墊,螺紋部分與發動機連接。由于發動機剛度大,將發動機簡化為安裝塊,并進行全約束。全部部件采用二階四面體單元模擬,發動機裝飾罩和連接支架材料均為尼龍,減振墊材料為三元乙丙橡膠,螺栓及螺母材料為鋼。各部件間按實際連接情況采用綁定連接。應用蘭喬斯算法進行模態提取,計算得到發動機裝飾罩總成的前五階固有頻率,見表1。一階固有頻率為20.05 Hz,振型主要表現為發動機裝飾罩兩側振動,如圖2所示。通常試驗場路面激勵頻率范圍為0~20 Hz,發動機的怠速激勵頻率為25 Hz,由此可知振動主要是由路面激勵引起的。在24通道臺架試驗中,發動機裝飾罩仍發生脫落現象,驗證了以上推斷。

表1 發動機裝飾罩總成前五階固有頻率

▲圖2 發動機裝飾罩總成一階振型

由以上分析結果可以看出,發動機裝飾罩總成一階固有頻率基本與試驗場路面激勵頻率范圍有重疊,在車輛行駛過程中產生共振,是造成發動機裝飾罩脫落的主要原因。可見,需要提高發動機裝飾罩總成一階固有頻率,以避開路面激勵頻率。在提高一階固有頻率的同時,還要避開發動機怠速激勵頻率25 Hz。考慮一定安全裕度,發動機裝飾罩總成一階固有頻率應高于30 Hz。發動機裝飾罩的工作狀態取決于自身的質量、剛度及約束,可以從這三個方面對發動機裝飾罩總成進行優化。

發動機裝飾罩總成一階振型為兩側抖動,觀察結構發現,發動機裝飾罩安裝點集中在前后中線上,離發動機裝飾罩邊緣過遠,兩側沒有足夠的約束。通常發動機裝飾罩安裝點與裝飾罩邊緣距離小于150 mm,特殊情況下允許一個安裝點與發動機裝飾罩邊緣距離為150~250 mm[10]。發生問題的發動機裝飾罩安裝點與裝飾罩邊緣距離在204.6~264.0 mm之間,大大超過了要求距離,且安裝點集中在發動機裝飾罩中線上。因此,需要縮短發動機裝飾罩安裝點與裝飾罩邊緣的距離,以此來增強發動機裝飾罩兩側的約束,同時增大發動機裝飾罩插拔力。

對于減輕發動機裝飾罩質量,可以通過減小發動機裝飾罩厚度來實現。

增大發動機裝飾罩總成剛度的做法包括在發動機裝飾罩上增加加強筋、增大發動機裝飾罩與發動機的連接剛度等。

4 結構優化

考慮到發動機布置、開發時間和成本的限制,發動機裝飾罩總成結構優化方案如下。

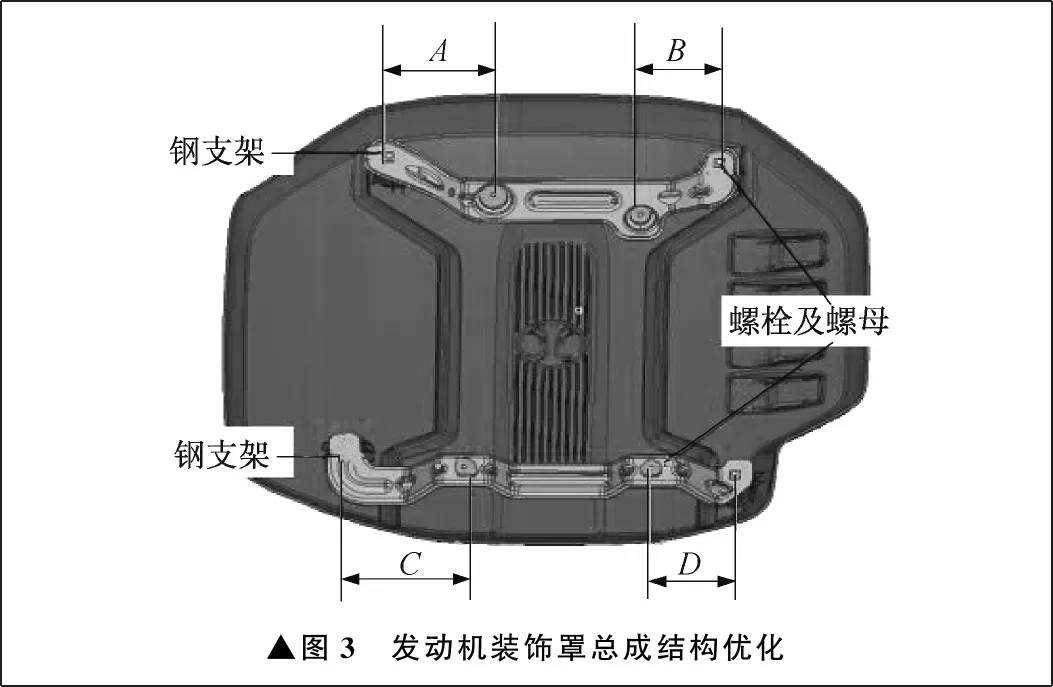

將發動機裝飾罩上的安裝點向外移動,移動距離A為106.7 mm,B為125.3 mm,C為80.0 mm,D為81.7 mm,如圖3所示。此時四個安裝點距發動機裝飾罩邊緣的距離分別為157.3 mm、119.0 mm、145.0 mm、122.9 mm,滿足距離要求。發動機上螺栓安裝位置不變,去除原發動機裝飾罩上的連接支架,在發動機與發動機裝飾罩之間增加兩個鋼支架進行過渡連接。發動機裝飾罩與鋼支架通過減振墊和球頭螺栓連接在鋼支架兩端,鋼支架與發動機直接通過螺栓連接,由此縮短發動機裝飾罩安裝點與裝飾罩邊緣的距離,并增大發動機裝飾罩與發動機間的連接剛度。

▲圖3 發動機裝飾罩總成結構優化

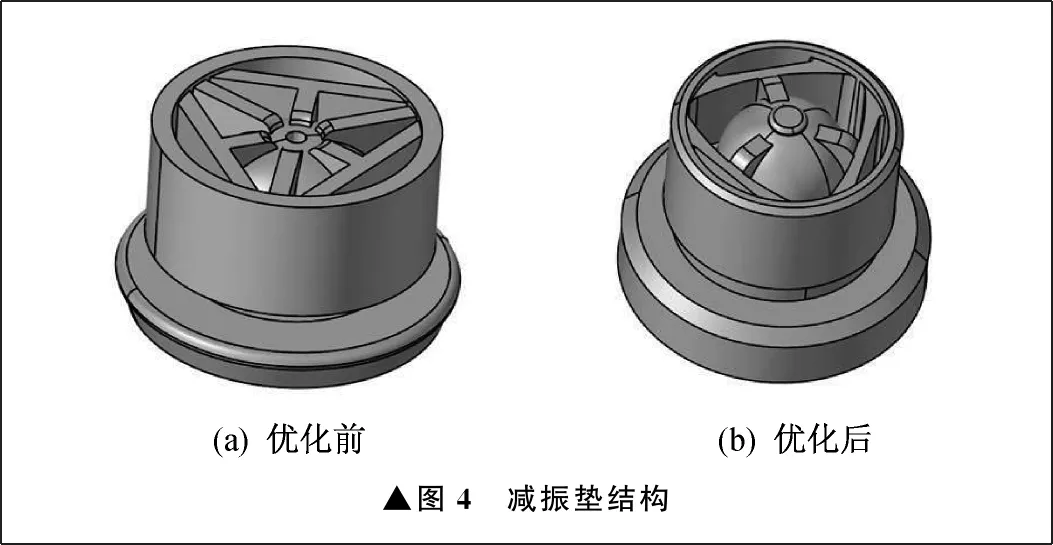

將球頭螺栓頭部由半球形改為球形,球頭直徑由9 mm增大至10 mm,光桿部分由圓柱改為圓錐。同時優化減振墊結構,并封閉澆筑放氣孔,由此增大發動機裝飾罩螺栓的連接力。減振墊結構優化前后對比如圖4所示。

▲圖4 減振墊結構

將發動機裝飾罩厚度由3 mm減小為2.5mm,減輕發動機裝飾罩的質量。

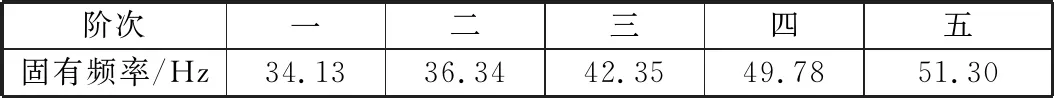

對結構優化后的發動機裝飾罩總成重新進行模態分析,前五階固有頻率見表2。一階固有頻率由20.05 Hz提高至34.13 Hz,大于30 Hz,滿足優化要求。發動機裝飾罩總成振型由兩側振動變為單側振動,優化效果明顯。

表2 結構優化后發動機裝飾罩總成前五階固有頻率

5 試驗驗證

按照優化后的結構制作快速成型件,搭載至整車上重新進行綜合耐久試驗,順利通過試驗,后期未再出現相關脫落問題。

6 結束語

針對試驗中發動機裝飾罩減振墊脫落、開裂,以及裝飾罩脫落的問題,對發動機裝飾罩總成進行了模態分析。根據分析結果確認了故障原因,并進行了結構優化。結構優化后再次進行試驗,發動機裝飾罩再無出現脫落問題。

通過分析確認,共振是導致發動機裝飾罩脫落的主要原因。發動機裝飾罩安裝點集中在中線上,離裝飾罩邊緣距離過遠,是導致發動機裝飾罩兩側振動過大的主要原因。

均布安裝點位置,縮短發動機裝飾罩安裝點與裝飾罩邊緣的距離至安全范圍內,增大連接剛度,減輕發動機裝飾罩質量,可以有效提高發動機裝飾罩總成的一階固有頻率。

針對工程問題,采用計算機仿真手段可以有效分析故障原因,并迅速找到解決問題的方法。